文:魏桥国科(滨州)科学工程产业技术研究院李建、韩明亮、孙志宾、王永彬

摘要:汽车零部件的轻量化设计可以有效助推整车轻量化,提升产品品质,助力企业实现降本增效。以某款新能源汽车的副车架为研究对象,采用结构轻量化、工艺轻量化两大核心轻量化方法进行副车架结构创新优化设计。采用一体压铸工艺代替原有的拼焊工艺,作为结构优化的方向,对拼焊式副车架进行全面分析,提取刚度、强度、模态和动刚度等性能作为结构优化的优化目标和约束。使用MMO多模型优化技术将柔度目标和质量目标进行合成拓扑优化,对优化后的结构进行载荷传递路径的解读和结构重塑。进一步进行参数优化,确定结构的最佳厚度。优化后副车架再次进行性能和工艺分析,经分析新设计副车架一阶模态提升45.3HZ,提升了16.5%;最大应力(工况4)降低153.2MPa,强度提升48.1%;各接附点刚度和动刚度性能也均有不同程度的提升;新结构重量降低2kg,降低了15.6%,单件加工成本降低41.62元,降低了8.6%。新副车架实现性能提升、降重降本的设计目标。

关键词:结构优化;一体压铸式副车架;性能;轻量化

引 言

副车架作为汽车底盘结构的核心组成部分,起到了承载和隔振的作用。其优化设计旨在提升汽车的结构强度、刚度和安全等性能,并实现降重。本文将探讨副车架结构优化设计的具体技术路线,以期为副车架结构设计供有价值的参考。

结构优化设计是指通过利用计算机技术和数值仿真方法,以特定的目标和约束条件为基础,对工程结构的形状、尺寸、材料等进行优化的过程。其目的是在满足设计要求的前提下,最大程度的实现结构的轻量化、提高结构的相关性能指标。结构优化根据不同设计阶段的需求衍生出了拓扑优化、尺寸优化、形貌优化、形状优化等不同的优化技术方法。

本文的优化对象为拼焊式副车架,在综合考虑新产品的优化目标后将优化方向确定为一体压铸式副车架。一体压铸式副车架在结构和工艺方面具有强度高、质量轻、焊缝少、制造成本低和稳定性高等优势。

1、优化目标提取

副车架的设计包含强度、刚度、NVH、模态和碰撞等性能指标。分别对标杆件(拼焊式副车架)进行有限元分析,将各性能指标分析结果作为优化指标。

1.1拼焊式副车架强度分析

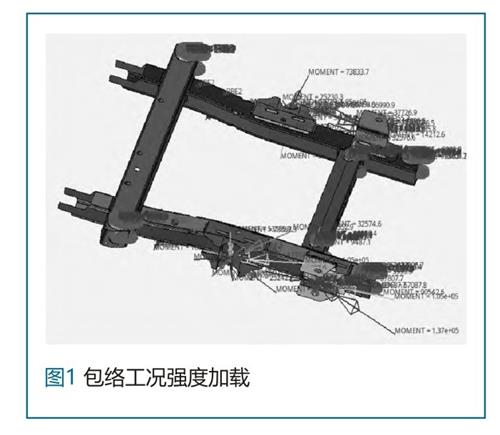

为获取副车架的强度工况的输入,在多体动力学分析软件中搭建多刚体模型并进行运动学分析,提取副车架各接附点载荷信息,载荷信息如图1所示。将获取的载荷输入到副车架的有限元模型中采用惯性释放的方式进行强度的分析。考虑到后期结构优化的实际需求将工况1、工况5、工况6、工况9四个包络工况组作为强度指标进行提取。

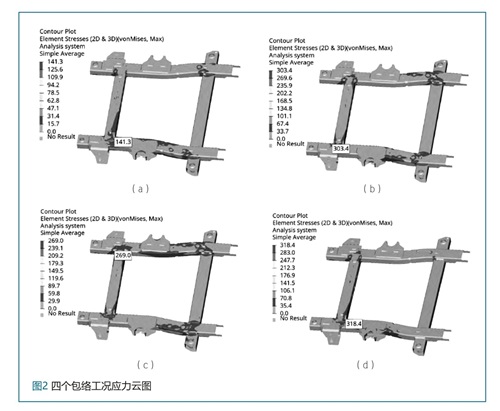

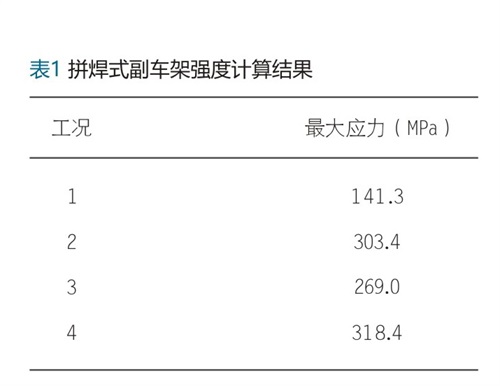

4个包络工况应力云图如图2所示。为方便对比将4个强度工况的应力极值统计到表1中。

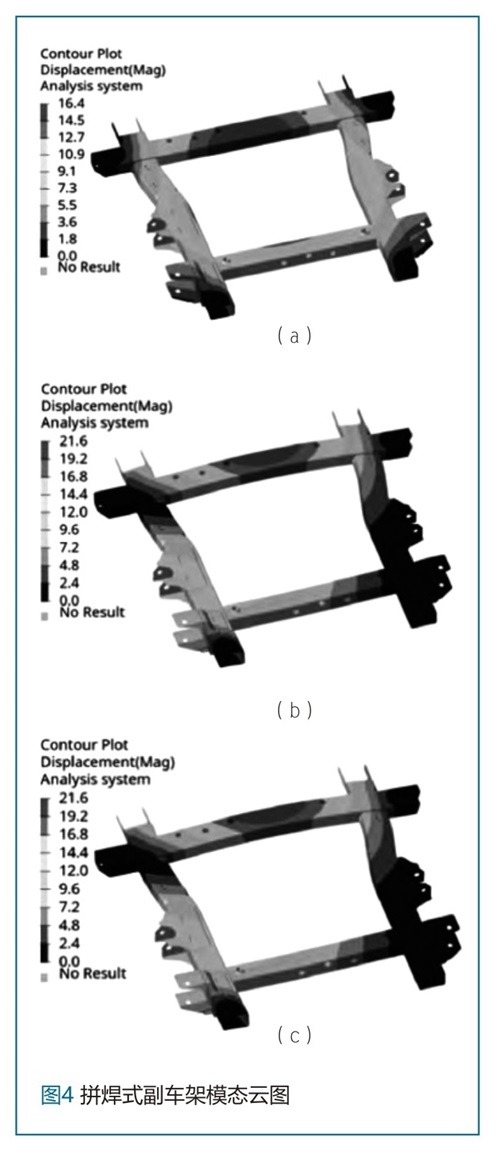

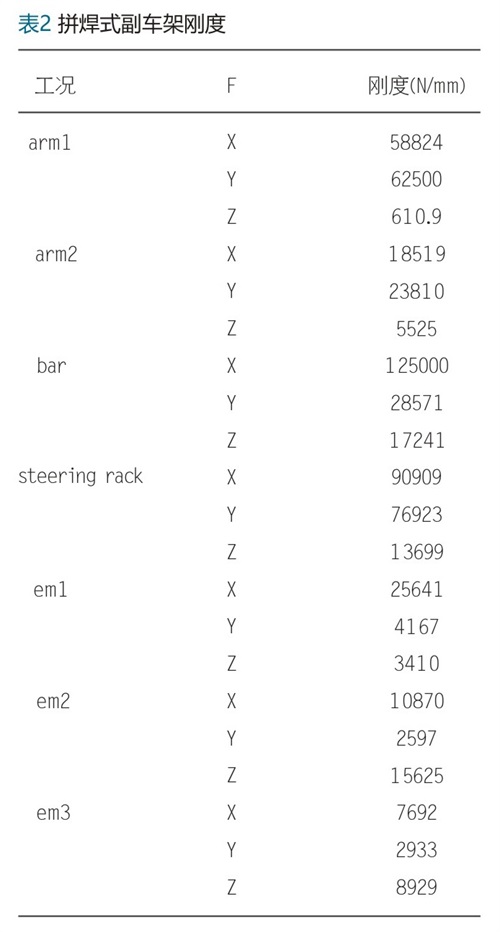

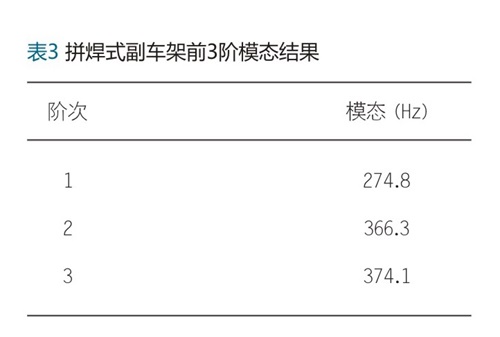

1.2拼焊式副架刚度和模态

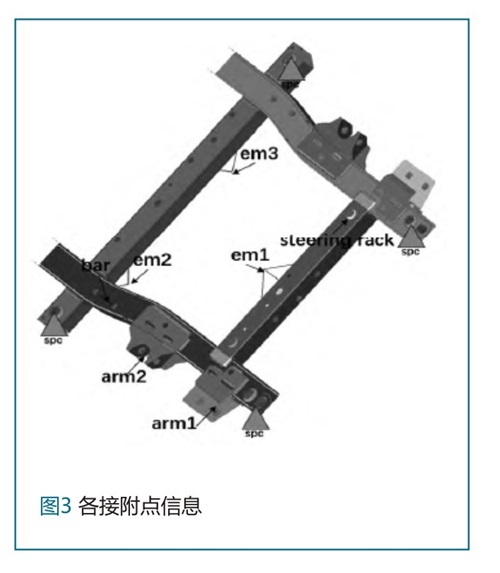

刚度工况计算:在下摆臂、电机、转向机、横向稳定杆接附点施加三项载荷,约束车身悬置安装点。各接附点和约束信息如图3所示。计算并记录刚度值如表2所示。在车身连接点约束6向自由度,计算约束模态如图4所示,记录前3阶模态结果如表3所示。各接附点三向刚度计算结果如表2所示。

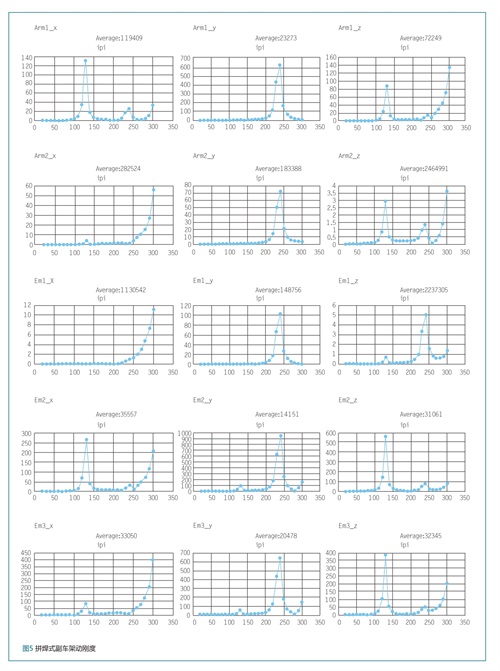

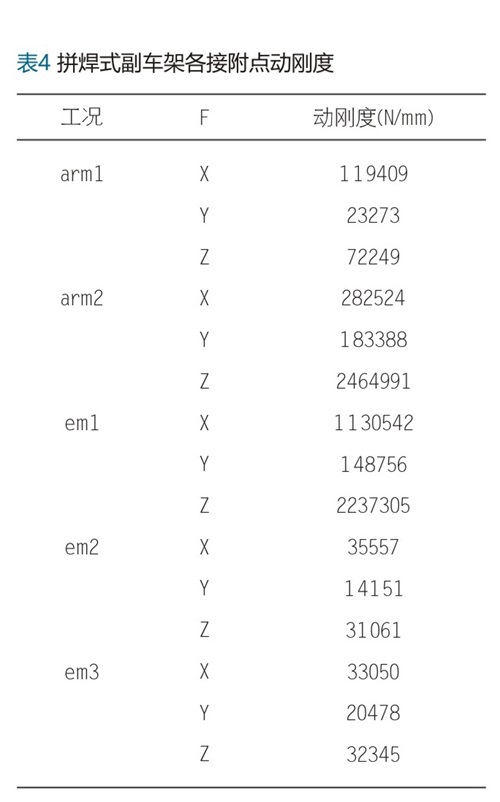

1.3拼焊式副车架动刚度

根据各安装点的实际连接方式选取下摆臂和电机安装点进行动刚度的计算和性能目标的提取,计算结果如图5所示。将计算结果汇总到表4中。

2、副车架结构优化

副车架的结构优化分为两个阶段,第一个阶段进行拓扑优化,重新规划结构的载荷传递路径,提升副车架的性能;第二阶段进行参数优化,优化材料的厚度布局实现副车架的轻量化。

2.1副车架拓扑优化

2.1.1拓扑优化的基本原理

拓扑优化是一种通过改变结构形状和布局进行优化设计的技术。拓扑优化方法主要有均匀化方法、变密度法、渐进结构优化法、水平集方法等。其中变密度法基本原理是将设计域分割为许多小单元,每个单元可以有不同的伪材料密度。然后通过迭代计算,在满足约束条件下,将材料从不需要的区域转移到需要的区域,以实现刚度、质量、模态等优化目标。

2.1.2数学模型搭建

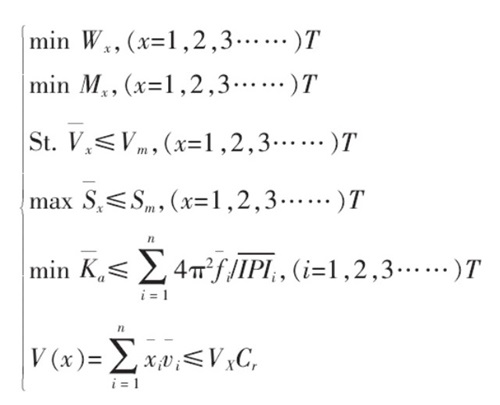

副车架的优化涉及到刚度、强度、动刚度和模态指标,按照优化策略不同可分为两大类,其中刚度、强度和模态可归一化为柔度最小目标,动刚度以质量最小目标。建立各自目标的约束集,使用MMO技术将两个优化结果进行叠加获得结构最佳的副车架结构。根据上述描述将优化的数学模型搭建为:

两个独立的归一化目标中,Wx表示目标柔度值,x表示各体积优化变量,Mx表示目标总质量,x表示各质量优化变量。柔度归一化约束函数用体积分数(Vx) ̅小于设定的目标值Vm和最大应力(Sx) ̅小于设定的目标值Sm表示。质量归一化目标函数使用加权(IPI) ̅进行第二类响应约束。

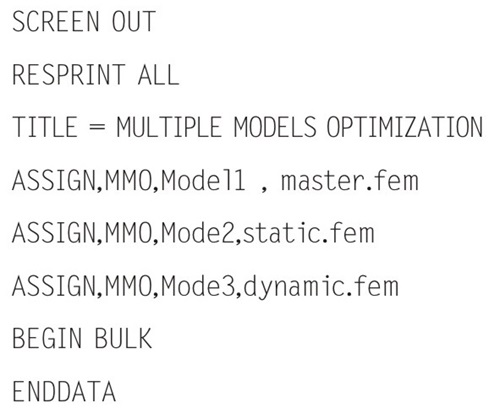

MMO优化采用并行技术将不同目标或者相似类型的优化进行复合,优化后可以获得符合多类型性能要求的结构。MMO通过主控文件调用两个不同目标fem文件,本次优化使用的主控文件如下所示:

主控文件中,static.fem调用的是刚强度优化结果,dynamic.fem调用的是动刚度优化的结果,调用4线程进行优化。

2.1.3优化结果及解读

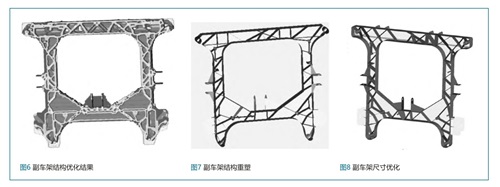

经过多轮的工艺和参数调整后获得理想的副车架优化结果如图6所示。从优化结果可以看出,新副车架以单向拔模起筋的方式进行结构的布置,符合一体压铸设计思路。优化结果清晰,载荷传递路径合理。将优化结果进行解读和重塑如图7所示。

2.2副车架参数优化

经过拓扑优化获得了合理的副车架结构,为了获得一款厚度分布合理、轻量化的副车架结构对新结构进行尺寸参数优化。为获得尺寸变化的极限结果,将副车架的外轮廓和所有加强筋全离散化,根据工艺要求设置优化上下限的百分比。离散化共获得32个设计变量,优化目标和约束的设置与拓扑优化保持一致。获得最终的优化结果如图8所示,将优化结果更新到模型中完成新结构的最终设计。

3、新结构验证

按照相同的建模标准和计算工况对一体压铸式副车架进行全面分析,将分析结果与拼焊式副车架进行对比以确保新结构设计的合理性。

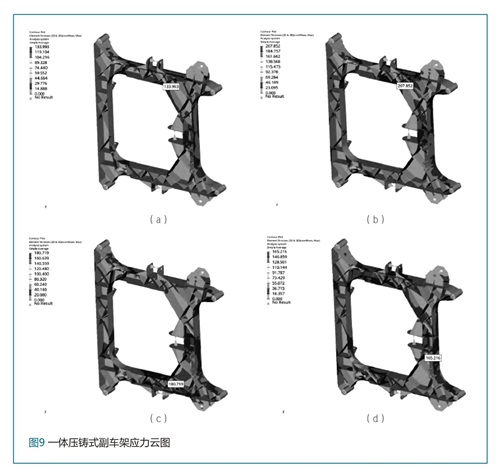

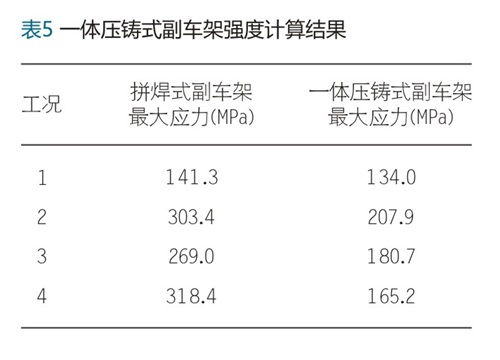

3.1一体压铸式副车架强度分析及对比

新结构4个包络强度工况如图9所示,将计算结果与拼焊式副车架进行比对如表5所示。从计算结果可以看出,一体压铸式副车架最大应力(工况4)降低了153.2MPa,强度提升了48.1%。

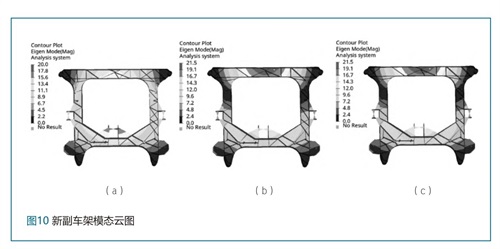

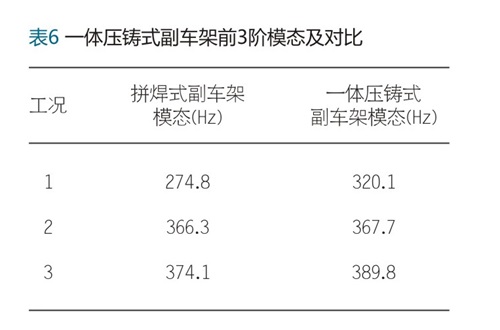

3.2一体压铸式副车架刚度和模态分析及对比

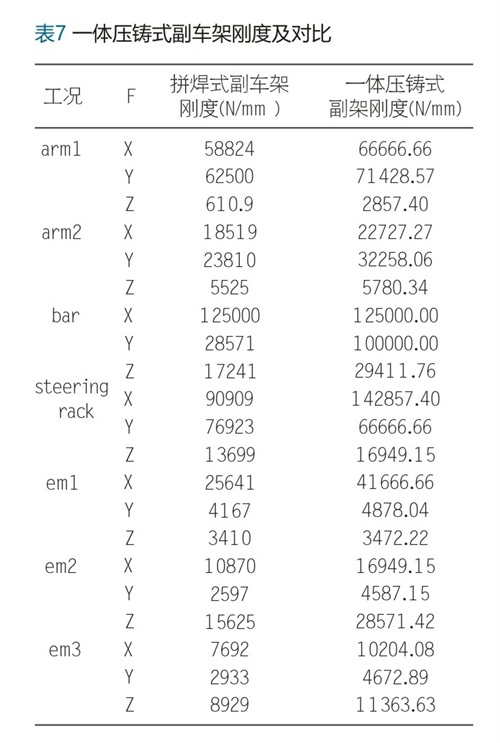

一体压铸式副车架模态分析结果如图10所示,将模态分析结果统计到表6中。从模态分析结果的对比可以看出,一体压铸式副车架一阶模态提升了16.5%。各接附点的刚度分析结果及对比如表7所示,从分析结果可以看出各接附点的刚度也实现了不同程度提升。

3.3新结构动刚度分析及对比

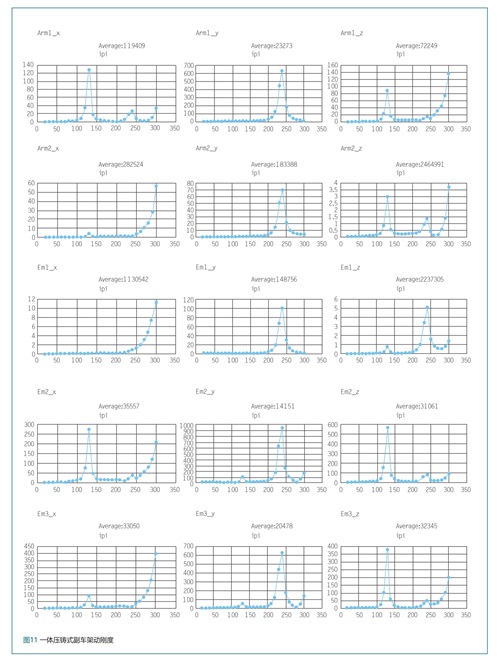

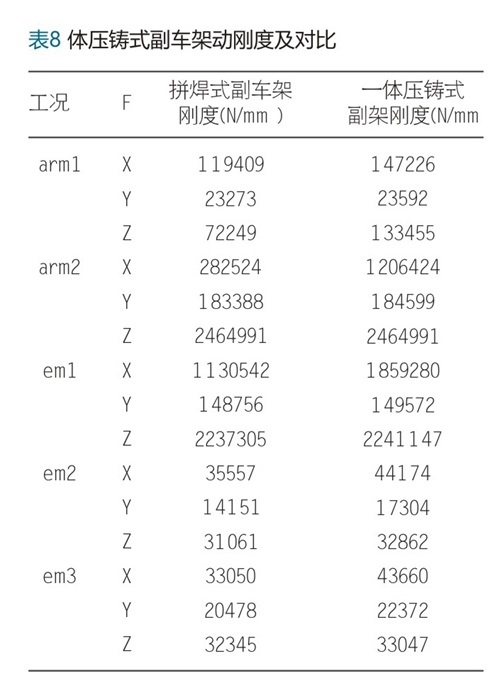

新结构动刚度分析的结果如图11所示,将计算结果统计到表8中并与基础模型进行对比。经对比可以看出,新结构的动刚度有不同程度的提升,其中摆臂2接附点提升达到了3.2倍。

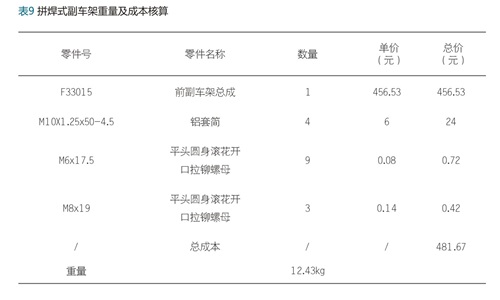

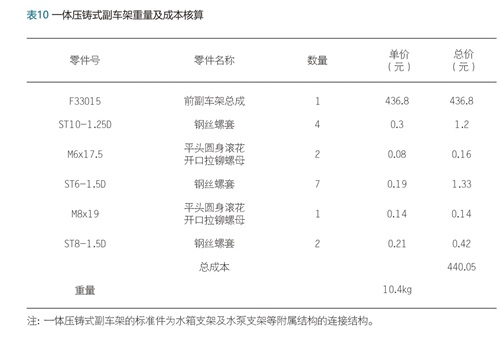

3.4重量及成本对比

对结构优化后的副车架进一步就连接工艺进行优化,将基础结构和新结构成本及重量结果统计到表9和表10中。通过对拼焊式副车架和一体压铸式副车架全面分析对比可以看出,一体压铸式副车架具有全面的重量和成本优势。一体压铸式副车架重量相较于拼焊式副车架降低2.03kg,降低了16.3%;成本降低了41.62元,降低了8.6%。

4、结 论

(1)副车架性能提升。在副车架优化设计中,引入了参数化优化方法。通过优化副车架加强筋及外轮廓的厚度,成功提高了副车架的刚度、动刚度和模态。副车架动刚度的提升可以有效减少车身的扭曲变形,提升了行驶稳定性和乘坐舒适性。从本文的优化中可以看出,轻量化的同时也具备性能提升的可能性,因此更合理的结构设计是提升副车架性价比的重要途径。

(2)副车架结构轻量化。通过拓扑优化,成功实现了副车架的轻量化设计。与传统设计相比,在满足刚度、强度、动刚度和模态等性能的前提下新设计的副车架重量减少了16.3%。将结构、工艺和材料三大轻量化方法进行了全面应用,形成了一套完整的轻量化技术路线以供同行业进行参考。

(3)副车架工艺轻量化及降本。将拼焊式副车架改为一体压铸式副车架,大大减少了加工工序,无焊合的结构形式提升了结构的强度。通过进一步优化连接方式,新副车架实现了进一步降本。

副车架结构优化设计是现代汽车工程领域的重要课题之一。通过拓扑优化、材料优化和结构参数优化等方法的综合应用,可以有效提高副车架的结构性能,并满足汽车制造业对于轻量化、安全性和经济性的要求。未来,随着科技的发展和计算机技术的进步,副车架优化设计将在汽车工程中扮演更加重要的角色,为实现智能、绿色和可持续发展的汽车制造做出贡献。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781