文:重庆长安汽车股份有限公司李帅

摘要:新品试制是每个压铸产品从设计到量产的必由之路,也是每个压铸工艺、生产部门的重要技术工作。随着新能源汽车的蓬勃发展,以一体化车身、底盘为代表的大型铝合金压铸件日益增多,大型压铸件新品试制技术管控已成为一项非常重要的课题,本文将结合我司实际项目运营情况对大型压铸件新品试制策划、流程设置、节点控制、结果评价进行分析。

关键词:大型压铸件;新品试制

导 言

随着新能源汽车的蓬勃发展,大型压铸件已从原来传统的变速箱壳体和发动机缸体扩展到车身件和底盘件,铸件产品外周尺寸大幅增加,相应模具尺寸也大幅增加,大型压铸机吨位从3000吨发展至9000吨,新品试制成本显著增加,如何提高试制目标达成率、控制试制单个项目的次数、降低单次试制周期,对压铸生产单位的运营成本控制意义重大。

1、试制目标

新品试制是产品从设计图纸变成量产产品的小批量生产实践,通过这一过程完成对整机/整车设计性能、铸件可制造性进行验证和评估,对前期设计中未能识别的潜在风险点,在量产前予以纠偏和优化。主要目标具体包括:

1)生产研发样件:通过试制工作,生产足够数量且符合接受技术条件的铸件,满足新品研发试验中的样件需求,支撑新品研发项目完成整机/整车设计性能验证;

2)评估铸件可制造性:对铸件可制造性进行试生产验证,为进一步的铸件结构优化提供依据,通过试制阶段的迭代优化,最终得到可经济性量产的铸件数据;

3)确认基础工艺条件:对理论工艺设计进行试生产验证,通过试制阶段调试的实际情况,为量产工艺调试提供可参考的基础工艺,降低量产工艺风险;

4)量产指标验证:通过试制工作的开展,对整线生产质量稳定性、开动率、表现性进行验证并迭代改进,最终促使节拍、良品率、开动率等效率、成本、质量指标的达成。

每轮次试制应根据试制工作的具体性质、确认具体的工作目标,并形成具体的量化指标,来引导试制工作的开展,为项目过程中的回顾和纠偏,也最终用于试制结果的评价。

2、试制工作流

大型压铸新品试制是一项周期短、技术含量高、管理难度大的工作,涉及内部、外部多个专业、部门或者公司,信息畅达、流程清晰、职责分明是做好试制管理工作的基础。

2.1试制相关方

新品试制工作一般涉及产品设计、工艺设计、生产制造、设备及工装制造商等多个相关方,工艺设计专业在这一过程中起到连接产品设计和生产制造桥梁的作用,因此推荐由工艺设计专业牵头试制工作,协调各相关方协同运转,本文也基于此逻辑对试制业务流进行梳理。

1)产品设计专业:负责产品数据及技术要求的导入,研发样件的需求方和最终接受方;

2)工艺设计专业:负责产品工艺性分析、模具工艺系统设计、制造工艺过程设计;

3)质量检验专业:负责相关检具调试、产品检验;

4)高压铸造车间:负责组织样件试制生产,按照工艺过程完成制造,完成制造任务;

5)设备、工装供应商:负责设备、夹具、模具等试制硬件资源的制造、安装调试和试制过程中设备的质保服务。

2.2输入物

样件数量及交付日期:需求部门需求的样件数目和需求时间;

产品数据:铸件毛坯及机加成品的2D和3D数据;

产品技术要求:产品特性清单、样件接受标准、产品检验要求;

试制工艺过程文件:制造过程流程、过程控制文件、操作指导文件;

费用预算:试制预算及费用来源。

2.3试制过程

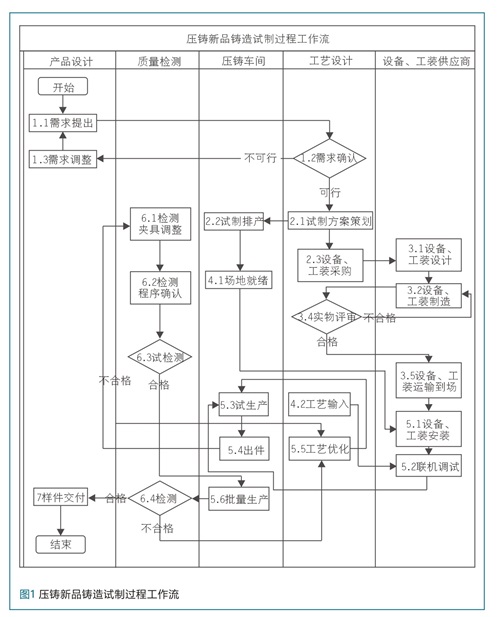

不同公司、工厂试制过程和管理要求,但基本业务逻辑是近似的,笔者梳理了试制过程流程图,见图1,大致可以分七个业务阶段:

1)需求的提出和确认:牵头部门与需求部门对需求和可行性进行对接,确认试制项目的必要性、可行性和经济性,并对需求细节进行确认及调整;

2)试制方案策划:牵头部门根据具体需求结合试制资源,确定自有资源和外部资源,自用资源(主要是场地及主要设备)根据需求时间制定排产计划,外部资源(主要是辅助设备、模具等工装)进行采购;

3)试制设备、工装制造:委外的设备、工装设计、制造完成,牵头部门对进度进行控制并组织验收评审合格后,运输回厂;

4)试制前准备:试制场地就绪具备入场条件,委外的设备、模具、工装可以进场挂机、安装,工艺设计已经完成,并输出试制工艺;

5)试制调试及试制生产:完成设备、工装及模具安装和单机调试,整个单元联动直至达到连续生产条件,通过对首批铸件检验确认达成样件接受技术要求后,即可按试制工艺要求进行正式批量试制;

6)检验:根据图纸输入和首轮铸件完成夹具、检具的调试和程序编写,并通过对首轮铸件的试检测最终完成检测能力的搭建,后续试制过程检验对试制有效支持;

7)样件交付:需求部门对样件状态和检验报告进行确认,并接受样件。

2.4成果交付

合格样件毛坯:满足产品特性清单及相应接受标准且数量足够的样件毛坯;

铸件可制造性评价结论:通过试制生产实践,对铸件的可制造性评价,包括:可制造性风险,铸件结构优化需求,制造成本控制风险等;

工艺条件分析结论:通过试制生产实践,对工艺参数及条件进行验证,包括:量产工艺条件需求(包括设备及工装能力、质量门设置)、量产过程控制要求;

量产指标达成风险评估:通过试制生产实践,对量产指标达成进行风险评估,包括:良品率、开动率、表现性等指标的达成预期。

3、节点控制

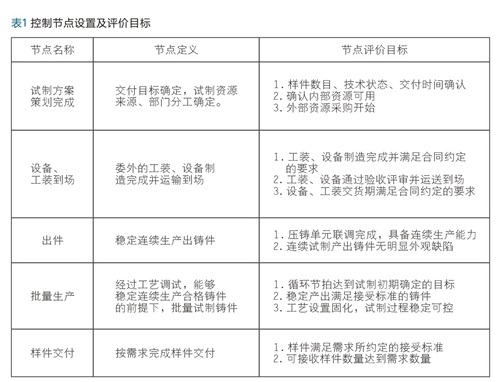

为了对试制过程的运行进度和质量进行控制,需要设置关键的节点,通过对节点时间进度和交付质量的达成情况的评估,发现试制项目运行和目标之间的量化差异,从而尽早采取措施进行干预和纠偏,确保最终目标的完成。参考的节点设置见表1。

4、结果评价

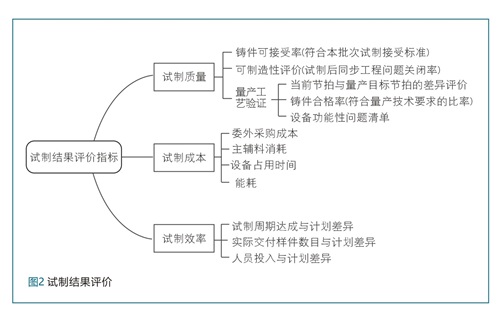

评价试制工作的好坏可以通过质量、成本、效率等多个维度来评价,图2所示供参考;值得注意的是,除去相应的评价指标,试制工作的效果评价需要考虑试制工作对未来量产工作的指导作用,比如试制中低的良品率暴露出该产品量产可能出现的质量风险,提示设计必须采取措施对产品几何结构或者工艺控制条件等进行修正和优化,恰恰证明了本次试制工作的意义,而不能根据试制指标表现不佳否定本次试制工作的价值。

5、结 语

大型压铸新品试制是一项技术含量高、管理难度大且具有一定挑战性的工作,本文仅仅对通用的试制工作流和过程管理做了简单的梳理;大型压铸新品试制作为一项具备风险性的创新性工作也值得每个压铸生产单位、每个压铸从业者进一步探索,在汽车轻量化特别是车身一体化时代潮流的推动下,大型压铸新品的开发需求十分旺盛,高效的试制管理工作必将得到丰厚的回报。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781