文:重庆嘉泰精密机械有限公司张家驹、赵平、江小勇、黄中强

摘要:局部增压是合金液在模具型腔内充型结束后,铸件尚未完全凝固时,对其壁厚处直接施加压力,通过强制补缩来消除关键部位的缩孔、缩松缺陷的技术。

关键词:压铸局部增压

1、前言

结构复杂、壁厚不均匀的压铸件,尤其在厚大部位易产生热节导致最后凝固,此处无法及时补缩导致铸件产生缩孔、缩松等缺陷,在气密性要求较高的产品中,报废率较高,局部增压技术是解决此缺陷的有效手段之一。

2、模具设计

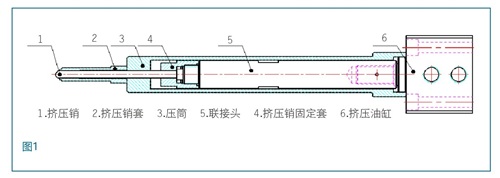

局部增压结构主要由挤压油缸、挤压销套、挤压销等构成。(如下图1所示)。

2.1局部增压压力的选择

目前比较有代表性的说法如下:

(1)系统压强的20-30倍。

如系统压强为14Mpa,选择为20倍,则局部增压压力为280Mpa;

(2)铸造压力的3倍左右。

如铸造压力为90Mpa,则局部增压压力为270Mpa;

2.2挤压销直径的确定

一般根据增压部位的情况来选择,直径过小则容易断,直径过大容易卡死。一般在φ5-φ25之间。

2.3挤压油缸确定

2.3.1缸径

P局部增压×A挤压销=P系统压力×A油缸活塞本式中,P局部增压为2.1中所确定的局部增压压力;A挤压销为2.2中所确定的挤压销直径计算的断面面积;P系统压力为压铸机的系统压力,此值可参压铸机说明书;A油缸活塞为挤压油缸的活塞面积。公式中P局部增压、A挤压销、P系统压力是已知项,则活塞的缸径便可求出。

2.3.2行程

测量铸件需要挤压的热节收缩部位的体积W,铝合金凝固体积收缩率β,一般不超过6.5%(β=6.5%),挤压圆销的半径R,则挤压销预留运动行程L的计算公式是:L=nβW/(πR2),式中n是安全系数,一般选为n=3。

2.4设计细节

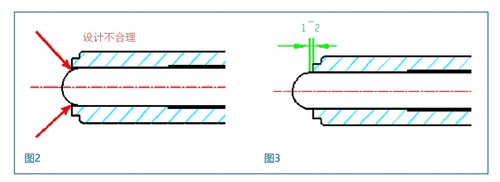

(1)特别注意:当模具设计完成后需要确认:在挤压销退回状态时,挤压销的配合段要比衬套高出1-2mm为宜,否则若按下图2设计,在压铸生产中极易卡死。应按下图3设计较为合理。

(2)挤压销的头部形状亦对局部增压效果有重要影响,可使用CAE软件对其模拟验证。

(3)在实际生产中,由于模具钢材受热后会出现膨胀,若挤压销与挤压销套的配合间隙设计太小,则压铸过程中会出现卡滞磨损等情况,若间隙设计太大,则会跑水卡死。

一般若挤压销不通冷却水,则其与挤压销套间隙可放至0.04-0.06mm;在通冷却水的情况下,其与挤压销套的间隙放至0.02-0.04mm。

(4)对挤压销套及挤压销除氮化处理外,如果有条件可以采用PVD纳米镀钛等措施来提高模具表面硬度,以增加其寿命。

3、压铸生产

3.1压铸工艺

一般高速压射结束后0.1-2秒开始进行挤压,挤压持续1.5-2秒开始把挤压销退回。挤压装置的启动时间,对挤压是否成功起到决定作用。型腔内部充填的合金液,必须在结晶凝固的过程中进行挤压才有挤压补缩效果。如果挤压启动过早,合金液还是液体,还没有开始凝固就挤压结束,等到合金液凝固阶段已经失去了挤压动作。如果挤压启动过晚,在铸件热节部位或补缩通道的合金液已经凝结成固体才开始挤压,固体的合金材料已经失去了流动性,挤压的压力在合金液里失去了异向传递的能力,且需要远比挤压更大的压力才能推动合金材料进行塑性变形,这时的压力只能使合金材料在挤压头处进行很小距离的挤压移动,起不到对铸件内部缩孔的补缩作用。

3.2生产中的小改善

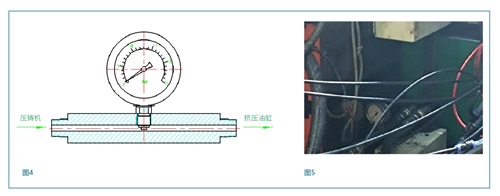

当油缸内漏或其他原因导致挤压深度不稳定时,大型压铸机下模检修停机损失较大,我们做了一个小改善,如下图4所示,在系统压力与挤压油缸的进油管中间加装了一个油压表如下图5所示,可简易判定故障原因。

4、结束语

局部增压技术与模具设计、压铸工艺等息息相关,要使局部增压后的铸件质量达到稳定值,还需要控制模具温度、浇注温度、循环时间和涂料的喷涂量,否则局部挤压效果就会发生变化。

17.79万

17.79万

17.9万

17.9万

7603

7603

1.44万

1.44万

8277

8277

7754

7754

1.16万

1.16万

1.16万

1.16万

1.08万

1.08万

1.4万

1.4万

1.14万

1.14万

8197

8197

1.07万

1.07万

1.21万

1.21万

3184

3184

9882

9882

8057

8057

8048

8048

3729

3729

2945

2945