文:广东鸿图科技股份有限公司李振生、汪炜周、张伟炎

摘要:针对GZQC33离合器壳体在压铸生产过程中出现的烧伤、粘模缺陷和生产效率低等情况,进行原因分析,找出原压铸工艺存在的问题,并提出采用三维打印模具镶件的方案,对离合器壳体工艺进行改进。应用模流分析软件对改进的工艺进行模拟仿真,并进行批量生产验证,离合器壳体的废品率由原压铸工艺的9.76%降低至改进工艺的0.89%,生产能力提高28%。

关键词:离合器 壳体 工艺 改进

1、存在的问题

汽车离合器壳体铝合金压铸件如图1所示。产品尺寸为550mm×395mm×230mm,质量为10.2kg,使用2500t压铸机生产,年需求量为12万件。图示位置为油道区,共有七条油道,作用为驱动拨叉改变挡位。油道工作压力为2.5MPa,试漏条件为300kPa气压下泄漏量小于8mL/min。

在离合器壳体生产初期,压铸不良率约为7.8%,主要缺陷为铸件表面烧伤、粘膜等。客户端机加工废品率为9.76%,主要问题为油道漏气及加工面气孔。压铸生产节拍为126s,理论班产能为185件,剔除废品和处理故障后,日平均产能为400件。客户需求为每天420件,供货压力非常大。

笔者使用三维打印工艺制作模具镶件,实现随型冷却水道,提高冷却效果,可以从根本上解决铸件表面烧伤、粘模等压铸缺陷,降低废品率,提高生产效率。

2、铸件原工艺方案

离合器壳体油道多,因为角度等结构问题,不适宜铸造预铸孔。为了确保油道内部质量,内浇道设计时尽量安排在油道附近,缩短铝液填充路径,提高填充质量。在油道区增加挤压销,进行二次增压,进一步改善产品内部质量。产品浇铸系统如图2所示。

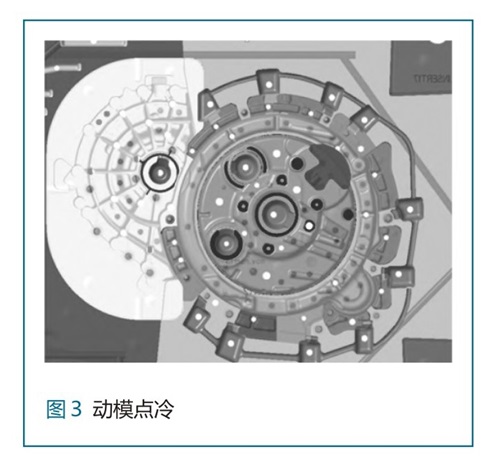

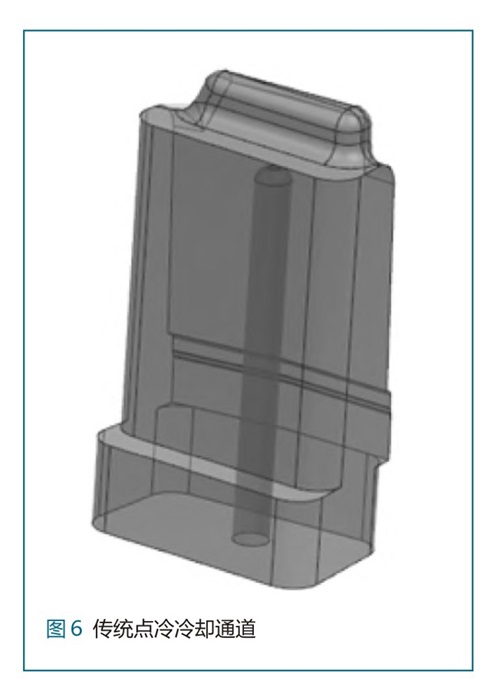

内浇道离油道区域很近,高速高温的铝液对模具冲刷严重,容易造成烧伤粘模等压铸缺陷。为了控制模具温度,降低产品烧伤,根据产品结构增加点冷布置。动模点冷如图3所示。

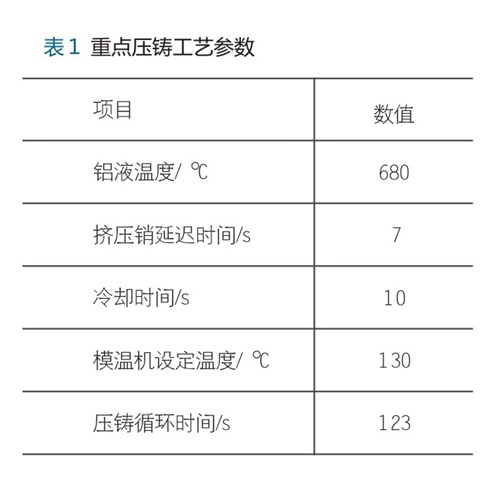

压铸工艺参数对铸件质量非常重要,其中,模具温度对油道区内部质量影响最大,因此控制模具温度是保证产品内部质量的前提。为了控制好产品质量,需要将影响模具温度和内部质量的压铸参数列入重点压铸工艺参数,见表1。

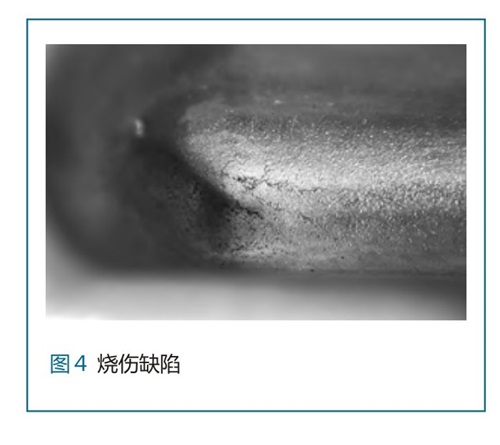

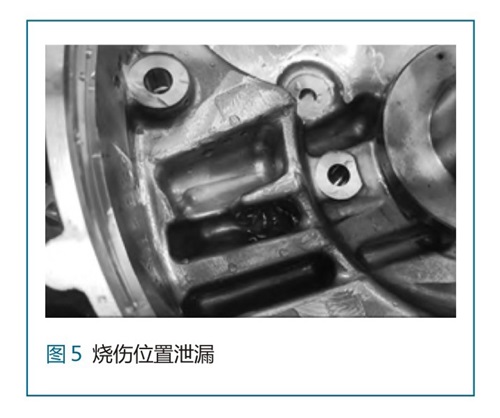

试制过程中发现,油道区域减料槽处容易出现烧伤缺陷,如图4所示。产品加工油道后,烧伤位置产生泄漏,如图5所示。

模具温度对铸件内部质量影响非常大,当模具温度过低时,模具与铝液温差过大,影响铝液流动性,产品内部容易缩松。当模具温度过高时,高温铝液注入模具,温度迅速上升,而点冷冷却速度却缓慢,导致铸件表面烧伤。经调查发现,产品油道区深腔处模具存在孤岛,经高速铝液冲刷后,模具温度很高,冷却散热量不足,由此造成烧伤粘模,影响产品质量。

3、铸件改进方案

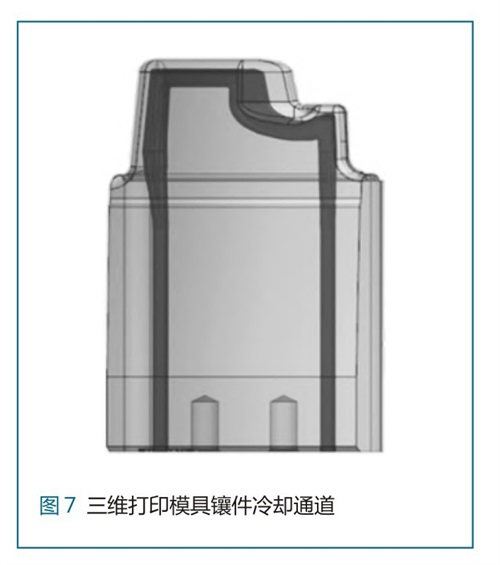

传统点冷冷却通道如图6所示。传统点冷冷却通道只能采用深孔,进水孔直径受模具结构限制,运水能力有限。冷却水进口和出口只能在同一侧,并且离模具面一般为5mm,由此降低导热效果,难以控制产品烧伤。三维打印模具镶件的冷却通道如图7所示。可以依据产品形状和壁厚,设计模具型芯内部三维随型冷却水道,确保水道中心至模具表面距离相等,精准控制模具温度。

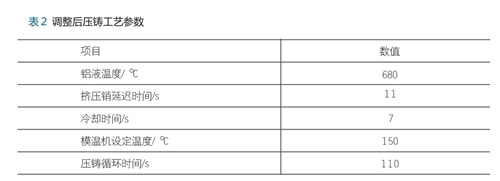

应用模流分析软件,对采用三维打印模具镶件按调整后压铸工艺参数进行填充模拟,对铝液填充温度和速度进行跟踪分析,分别如图8、图9所示。调整后压铸工艺参数见表2。

模流分析结果表明,铝液填充按顺序没有包卷,温度分布比较均匀,温度梯度不明显,油道深坑区域温度得到控制。

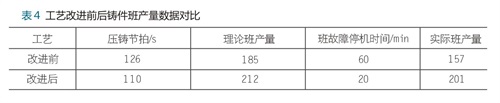

采用三维打印模具镶件后,模具投入压铸生产,产品深腔处烧伤问题得到解决,产品表面平整光洁。使用三维打印模具镶件冷却与传统点冷产品表面质量对比如图10所示。模具烧伤故障处理时间由每班次60min缩短至每班次20min,压铸节拍由每件126s变为每件110s。

4、改进效果

采取改进后的三维打印模具镶件工艺进行小批量试生产,铸件表面烧伤、粘模缺陷明显减少,光滑平整,外观质量明显提升。将调试后的GZQC33离合器壳体50件发送至客户端进行加工验证,50件离合器壳体加工全部合格。批量生产后,进行工艺改进前后铸件废品和班产量数据统计对比,分别见表3、表4。可以看出,铸件的废品率明显降低,班产能明显提高。

5、结束语

通过对GZQC33离合器壳体原工艺进行分析,找到了产生缺陷和影响生产效率的原因。通过工艺模拟仿真,确定改进工艺方案,并通过批量生产验证了工艺方案的可行性。

采用改进后的三维打印模具镶件工艺生产离合器壳体,废品率由原来的9.76%降低至0.89%,生产能力提高28%。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781