文:天津雄邦压铸有限公司 陈少旭

压铸,压力铸造的简称,是一种金属零件接近最终形状尺寸的精密成型工艺;压铸工艺具有产品质量好,尺寸精度高,生产效率高,经济效果优良等优点,因此广泛应用于机械,汽车,航空航天,电子等领域,具有广阔的前景,其中汽摩领域压铸件占比最高,约为50%左右,汽车产业强劲的内需及外需极大地推动了铝合金压铸件的迅猛发展,同时铝合金压铸件轻量化,强度高,低成本的优点进一步推动了汽车产业的发展,两者相辅相成,使得越来越多的零部件采用压铸工艺成型,因此产品结构趋于复杂化,对压铸工艺技术要求也随之提高。

以发动机缸体,缸盖,变速箱离变壳体,壳盖为例,产品内部多条油路,且大腔长期被油液浸泡,发动机及变速箱工作工程中腔内压力极高,稍有缺陷便会出现泄漏问题,因此对铝合金压铸外壳密封性要求极高。考虑到压铸工艺特性,铸件内部缩孔,气孔问题并不能完全避免,需要从产品结构,模具设计,压铸生产工艺调整等手段进一步提升铸件质量,减少缺陷问题。

产品泄漏主要原因为产品内部存在的气缩孔,缩松,裂纹等缺陷将产品内外壁贯穿,下面以变速器中离合器壳体为例,介绍各种缺陷改善方案,改善产品品质,提升产品良率,降低生产成本。

设计初期油道常见风险点基本都能识别,所以此处略过不谈。

1、产品泄漏问题识别

变速箱腔体内为润滑油脂,考虑到气体分子仅为油分子体积的1/7-1/3,因此可以在产品大腔内部充满空气,检测气体泄漏量来辨别产品是否泄漏;因改善缺陷需要知道具体位置,所以将产品放到水箱内部,观察产品漏点的水检为首选方案,识别漏点后可进行下一步改善。

2、泄漏改善案例

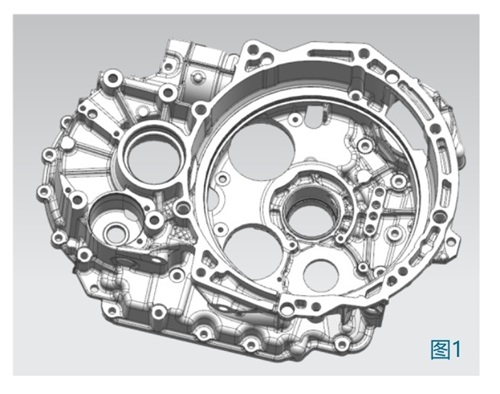

图1为汽车离合器壳体铸件,产品外形尺寸503mm*373mm*184mm,产品重量9kg,基本壁厚4m,采用2500T压铸机生产制造。

2.1、泄漏点1改善介绍

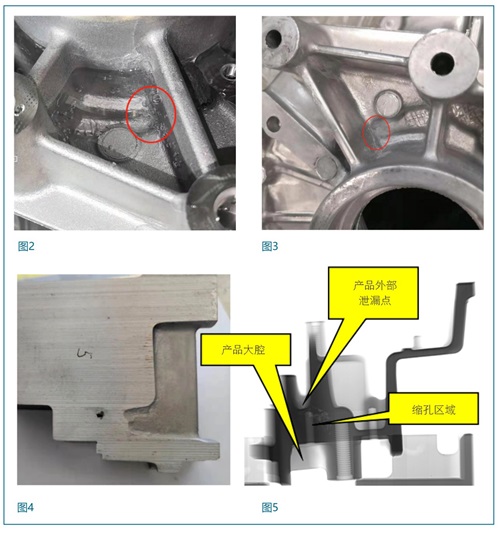

如上图2、图3所示为水检结果,可见明显气泡,结合图4、图5可知此处为产品内部存在缩孔,产品表面粘模导致致密层被破坏,两种综合因素导致产品出现泄漏问题,针对以上问题,可从解决内部缩孔,表面粘模两个方面着手,最大程度改善泄漏问题。

2.1.1缩孔产生原因分析

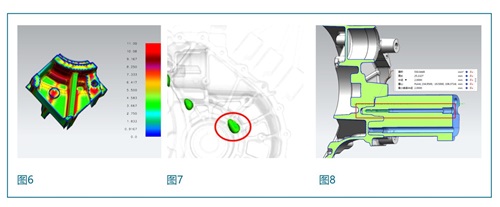

此处为减重槽区域,结合图6产品壁厚分析及图7凝固模拟分析可知为产品轴承孔位置壁厚过大,在产品凝固过程中,补缩通道关闭,红色框标记区域不能及时得到铝液补给导致产品出现缩孔。

缩孔改善方案:由以上产生原因分析可知缩孔是因为铝液凝固顺序不均匀,最后凝固位置无铝液补缩造成,所以此位置改善可从改变铝液凝固顺序着手,添加点冷水,调节模具表面问题,形成顺序凝固,改善产品内部缩孔缺陷。

由于此减重槽最小位置仅为11mm,因此一般点运水并不能满足添加要求,需要在此处增加D4高压点冷水(如图8所示),此时模具单边最小壁厚仅为3.5mm,为避免后续出现开裂问题对生产造成影响,此处同步修改为镶件,便于开裂后进行更换。

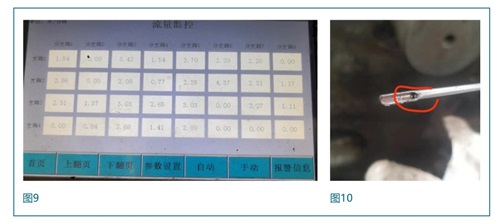

模具上添加高压冷却水后,需配合高压点冷机精准控制冷却开启闭合时间,此处模具体积较小,所以模具从铝液处获得的热量较小,根据能量守恒定律可知模具需要冷却系统传走的热量也小,所以高压点冷水并不用长时间开启,否则会造成模具表面温度过低,出现冷料风险;通常方案为铝液进入型腔后高压点冷水开启,产品脱模后冷却结束,配合可单独控制点冷水通道高压点冷机(图9所示),精准控制冷却时间及流量,提高生产过程稳定性,避免缩孔问题,从而达到改善泄漏目的。结合当地水质情况,水质较差的地区建议配备纯水机,否则会出现水垢堵塞高压点冷管的问题(图10所示),导致高压点冷水失效,产品缩孔复发的问题。

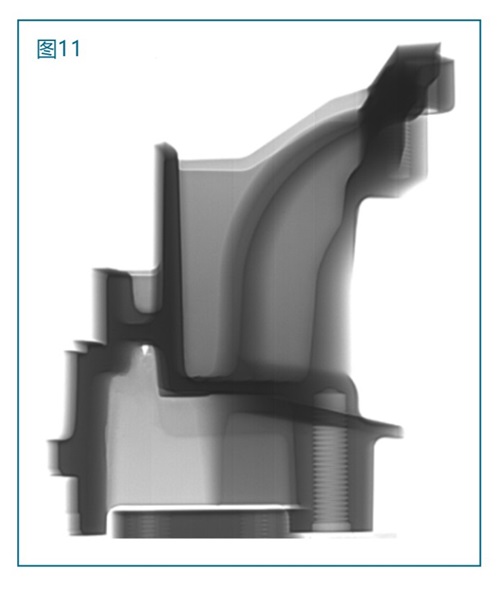

高压点冷水改善效果:增加高压点冷水后,对产品剖切进行X光检测,如图11所示,内部已无气缩孔问题。

2.1.2粘模产生原因分析

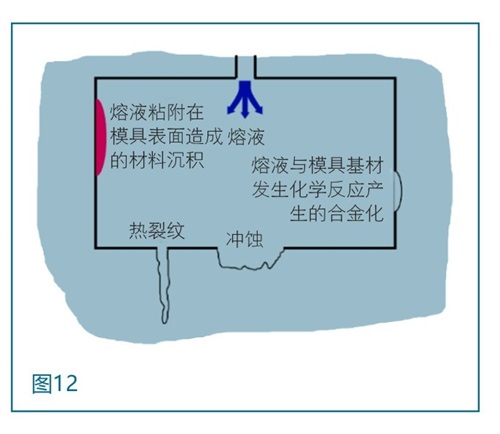

如图12所示为压铸模常见失效模式,①、铝溶液粘附在模具表面造成材料沉积;②、铝溶液与模具基材发生化学反应产生Fe-Al-Si化合物附着在模具表面;③、反复加热-冷却使用中出现的热裂纹;④、铝液高速流道对模具表面造成的冲蚀。本产品减重槽粘模主要为①、④造成,模具表面粘铝导致模具温度过高,产品表面烧伤;同时模具表面不再光滑,综合因素导致产品表面致密层被破坏,两侧毛坯面通过中心缩孔连接,造成产品由内而外的泄漏问题。

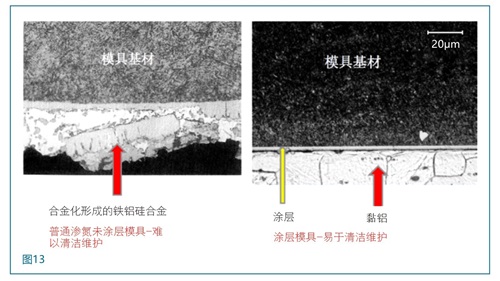

粘模问题改善:由以上分析可知粘模主要为模具表面被破坏,出现其他杂质,粗糙度过高等;解决方案为采用物理气相沉积的工艺在模具表面沉积两层以上不同成分陶瓷氮化物涂层(简称PVD涂层);此种涂层具有很好的化学惰性,不与铝水发生反应,从而阻隔了Al和Fe的直接接触(如图13所示),应用在铝压铸模,可极大提高工件的抗冲蚀、耐磨损性能,避免粘模问题出现;考虑到成本问题,泄漏位置已由模具本体变更为镶件,镶件增加PVD涂层,产品粘模问题已改善,产品表面无烧伤问题。

2.1.3改善结果说明

增加高压点冷水及镶件PVD涂层以后,此处泄漏率由原有1.3%左右泄漏率下降到0.1%以内,在高压点冷水无问题情况下不会出现泄漏问题。

2.2泄漏点2改善介绍

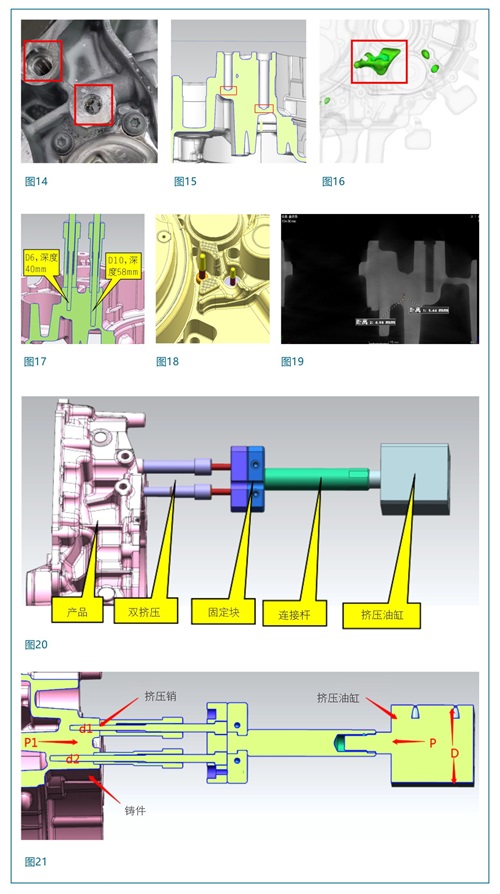

如图14、15所示,标记两个孔均存在泄漏问题,两孔孔底可见较大缩孔;两孔规格分别为M10,深度40mm;M12,深度58mm;两孔均为加工孔,无毛坯面致密层,解决泄漏问题主要从改善缩孔问题入手。

缩孔原因分析:两孔深度较深,在1.5°拔模情况下,孔底加工余量单边均有2mm以上,产品壁厚加大,热结严重(图16热结区极大),产品凝固时产品内部产生缩孔,加工后缩孔外漏,产品内腔泄漏通道通过此缩孔打开,造成泄漏问题。

缩孔改善方案:由于此处热结较大,预铸孔较小,高压点冷所带走的热量小于此处凝固收缩释放的热量,缩孔仍然会存在;所以此处采用局部加压方案比较合适。两孔深度较深,深度不同,且缩孔均集中在孔底,传统挤压并不能满足要求,如图17所示需在挤压销端部增加预铸销,保证挤压行程20mm状态下均可挤压到孔底,完成补缩;如图19所示,增加挤压后,螺纹孔底已无缩孔问题,不会出现泄漏风险。为避免挤压销过长出现弯曲问题,挤压销表面需增加PVD涂层以提高挤压销抗冲蚀能力和延缓热裂纹产生,提高生产效率,避免频繁更换挤压。

改善结果说明:增加双挤压以后,此处泄漏率由原有2%左右泄漏率下降到0.2%以内,在挤压无失效问题情况下不会出现泄漏问题。

3、双挤压实用技术分享

3.1、双挤压结构介绍

如上图20所示,双挤压主要由挤压销,挤压销套,固定块,挤压油缸组成。

3.2、双挤压挤压压力计算

挤压压力取决于压铸机液压压力机油缸缸径D,液压压力一定情况下,D越大,挤压压力越大,D越小,挤压压力越小;挤压压力过大会造成油缸体积过大,性能浪费,挤压压力过小会造成挤压补缩不足,挤压失效。

根部帕斯卡原理,P1(d12+d22)=PD2,即D=【P1(d12+d22)/P】-2

其中P1为铸造压力,d1、d2分别为两个挤压销直径,P为挤压油缸压强,D为挤压油缸直径。

根据实际生产经验,挤压压力为铸造压力3倍以上,即D≥3【P1(d12+d22)/P】-2

3.3、双挤压挤压时间确认

挤压时间分为挤压延迟时间、持压时间、退回时间。挤压延迟时间是压铸机给出挤压动作信号后至挤压开始动作的时间间隔,挤压触发时间可以从铝液充型结束后开始;当金属液处于半固态时开始进行挤压可获得最佳的效果。挤压延迟时间不足时,金属液流动性高,厚大部位没有凝固结晶压力,挤压销挤压后相当于预铸销,没有实际的挤压效果;挤压延迟时间过长,金属液凝固,挤压销受到阻力过大,挤压行程变小,补缩不足导致挤压效果降低,且产品有开裂风险。故挤压延迟时间是影响局部挤压效果的重要参数。

挤压持压时间是指挤压销开始动作至油缸不再增加压力的时间,退回时间是挤压销开始动作至挤压销退回的时间,包括挤压持压时间。挤压退回过早,由于挤压销接触位置未完全凝固,会造成挤压成型的孔底孔壁破裂;挤压持续时间长,可能会因包紧力过大导致挤压销断裂。

4、结 语

目前汽车行业发展日新月异,国内新能源汽车产销爆发,汽车零部件部分已由粗犷野蛮式发展转变为高端化,精细化,模块化,集成化发展,为压铸行业汽车零部件分支带来了不小的挑战,但同时也带来了更多的机遇,比如目前如火如荼的“一体化压铸”等,可以将传统工艺中冲压,焊接的小件集成起来,通过大吨位压铸机使其成为一个大的压铸件,对于现有产能不足的新造车公司来说,这一技术将加速其制造流程,进一步释放产能,使得造车变的更加简单高效;但由于本篇篇幅有限,后续再为大家带来更多结构件压铸工艺技术分享。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781