作者:广东鸿图武汉压铸有限公司梁正涛、管维健、罗宇辉、廖建强

广东鸿图科技股份有限公司安肇勇

摘要:介绍了一种新能源汽车后驱电控箱主壳体压铸成型的工艺设计过程。开发前期对零件结构进行分析,合理设计浇注及排溢系统。再利用仿真软件对压铸填充、凝固等过程进行数值模拟分析,根据模拟结果提出应对措施。针对实际生产过程中发生的气孔、缩孔、抛丸起皮等问题,提出改善方案。实践证明,增加司筒排气针、水尾搭桥增强排气可以改善气孔、起皮;改善浇道结构,通过改变产品填充状态可以改善产品内部质量;增加局部挤压结构,加强补缩,可以解决缩孔。多方面的改善措施保证了产品整体质量,提高了压铸件合格率。

关键词:主壳体;压铸工艺;数值模拟;局部挤压

目前,压铸技术已广泛应用于汽车、军工、航空、医疗等各个领域,其中汽车工业在国内压铸件行业中占据着较为重要的地位。后驱电控箱主壳体是新能源汽车中的一个重要零件,壳体自带循环水室,要求具有良好的力学性能和气密性。整体零件相对较小,属于中小型件,但零件结构相对复杂,产品整体技术要求较高,将前期的理论开发设计以及后期实际工艺改善相结合,才能生产出满足技术要求的合格产品。

1、主壳体结构及技术要求

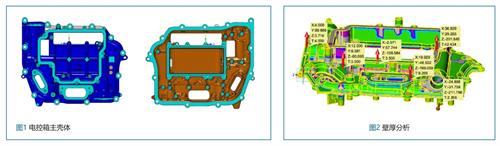

电控箱主壳体位于新能源汽车后驱集成中,图1为其三维结构,轮廓尺寸为225mm×284mm×79mm,重量为1.24kg,属于中小型件,零件结构较复杂。如图2所示,铸件整体壁厚3mm左右,其中部分厚料位置壁厚在8mm左右;局部肋条深腔位置壁厚在40mm左右,壁厚处设置点冷,预防缩孔风险。

主壳体零件所选用的材料为AlSi12Fe.零件表面要求进行喷丸处理;不得出现表面可见的裂纹缺陷;不得有油脂和脱模剂残留;不得有氧化痕迹。密封面、支撑面、张贴散热垫片面不得有顶针印、刮伤、裂纹和毛刺。浇口或渣包位置毛刺小于0.5mm,分型面和其他位置毛刺小于0.1mm,不能出现尖锐和可脱落的毛刺;腔体气密测试要求:测试压力0.5bar,泄漏量2.5pa/s;水道气密要求:测试压力3bar,泄漏量2.5pa/s。

2、浇排系统设计及数值模拟分析

随着计算机技术的高速发展,压铸模拟技术已经开始广泛应用,这对提高铸件内部品质、缩短铸件开发周期、降低成本等具有重要意义。

2.1 浇排系统设计

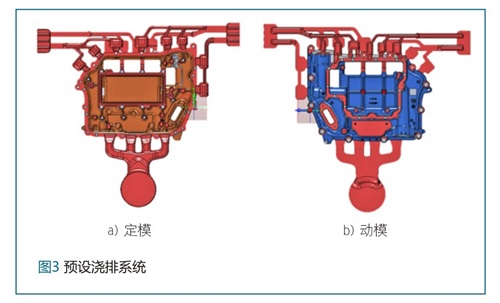

主壳体零件属于中小型件,但结构较复杂,采取一模一腔的浇注系统。分析零件主体外形轮廓及尺寸,考虑铝液填充行程长短影响,尽量保证铝液进入型腔后不会直接撞击型芯等因素,且主流方向正对零件重要部位,零件预设浇注系统如图3所示。图3所示浇注系统行程最短,流道铝液主流方向正对着产品水道的方向,可保证水道填充质量,来满足零件水道试漏要求。填充端部较初始零件图增加了两处搭桥,增强末端金属液的填充,防止零件末端出现冷隔、成型不良等缺陷。溢流槽布置于金属液填充末端及初步判断的易卷气处。

2.2 数值模拟分析

使用仿真分析软件对预设零件浇排系统进行高圧铸造仿真模拟,并对模拟结果进行分析。

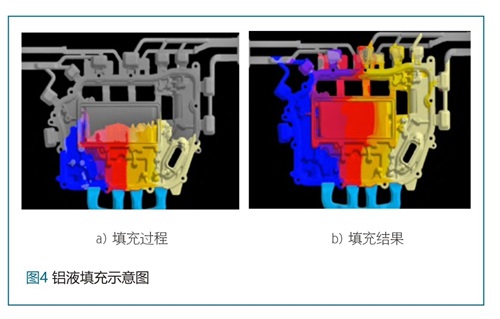

2.2.1 铝液填充

铝液填充过程模拟如图4所示。结果表明,铝液填充过程平稳,多个内浇口金属液层次分明,未见明显的金属液对冲交汇处,属于比较理想的金属液填充状态。

2.2.2 填充时间

图5所示为型腔填充时间仿真结果,可知型腔填充时间在0.2s以内,属于合理范围。

2.2.3 气压分析

图6所示为填充气压仿真结果,可知大部分气体主要分布在溢流槽及产品柱台位置,将部分柱台用筋条连接增强排气和铝液填充,保证柱台的内部质量,少部分位于产品内部非加工部位。

2.2.4 凝固分析

图7为铝液不同时刻凝固仿真结果,可以看出,产品中间壁厚位置冷却较慢,有收缩风险,在相应位置增加冷却保证产品凝固顺序一致。过对模拟结果的分析,预设的浇注系统大体上能够满足零件实际生产要求,但仍然有部分风险处。针对问题点所带来的风险,提前对模具结构、零件结构进行优化,预防缺陷产生,以此进行试制。以实际生产状态进一步优化浇排系统、零件结构、模具结构,来提升铸件质量。

3、实际生产

3.1 压铸机选用

零件正面投影面积为50960mm2,侧面抽芯投影面积为7350mm2,设定安系数1.25、压射比压75MPa、滑块楔紧角10°以及产品附加流道和渣包投影面积与产品正投影面积比值为1.3来进行理论计算,得出涨型力为6300kN,故选用型号为630T的压铸机进行生产。

3.2 生产工艺参数

根据前期设计好的压铸模具全铸件,以及选用的实际生产压铸机型号对应参数,经过理论计算得出,压铸机冲头移动至347mm时,铝液刚好达到内浇口位置。因此,以350mm为理论高速切换点,选取330mm、350mm、370mm三种高速切换点进行实际生产验证。

3.3 实际生产参数验证结果

图8所示为不同高速切换起点位置时,所生产产品的缺陷。高速切换点为330mm时,产品入料口扣模明显;高速切换点为350mm时,入料口扣模改善明显;高速切换点为370mm时,入料口无明显扣模,但是水尾气孔严重。经过验证,得到最适合的实际生产参数:二快开始位置350mm,二快流量70%;增压开始位置470mm,增压流量60%。

3.4 实际生产存在问题

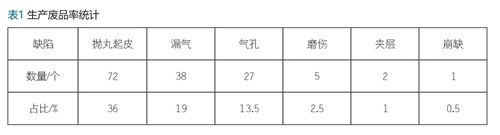

经过前期三组参数验证后,以最终确认的参数连续生产200件,并完成后续抛丸、机加工工序后,得到的具体产品生产数据如表1所示(单个缺陷单个统计,存在一个产品多种缺陷的情况)。

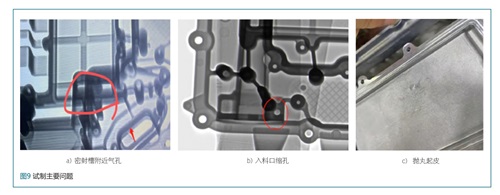

通过统计发现产品的主要问题为:气孔、漏气、抛丸起皮,此外后续生产验证过程中造成一次批量成型不良,现场解决。其中气孔主要位于如图9a)所示密封槽附近壁厚处,加工外漏;漏气为下抽芯水道孔与旁边螺纹孔中间存在缩孔,导致串漏,如图9b)所示;抛丸起皮所在位置如图9c)所示。

4、问题点改善

4.1 产品下抽芯缩孔

第一次试制200件,从中抽取15件用X光探测内部质量,结果显示每件产品在盲孔处都有缩孔,加工后盲孔与下抽芯针孔串漏。分析原因,此处盲孔因为孔过小未出针,导致产品此处壁厚不均,局部壁厚过大,极易造成疏松、缩孔等缺陷。

解决方案:

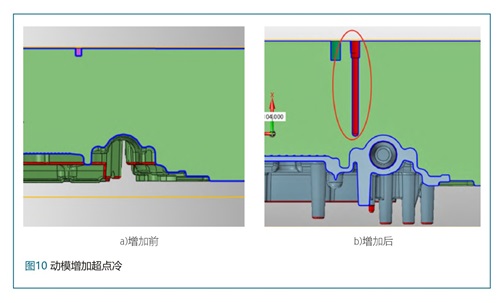

(1)针对该处,动模增加超点冷进行冷却,如图10所示,但缩孔改善不明显;

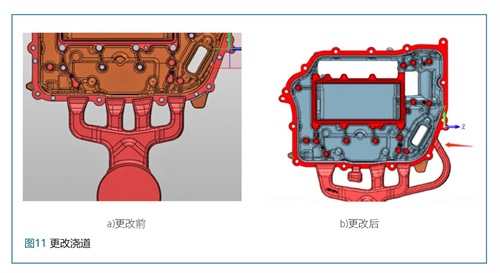

(2)修改浇道,如图11所示。图11a)所示为初始浇道,缩孔位置为图示第一条浇道所填充处,分析判断,左半部分进料过强,将第二条浇道封掉,改为一个渣包,同时扩宽第一条浇道,加强缺陷处进料;更改后,有一定的改善效果,但漏气产品仍然有,需增加其他方案改善。

(3)下抽芯增加局部挤压,如图12所示。

压铸行业内局部挤压对产品缩孔的解决有非常明显的改善效果,且局部挤压技术的应用也已相当成熟。分析该盲孔对应的下抽芯位置有足够位置设置挤压油缸,所以针对下抽芯针孔旁的盲孔的缩孔缺陷采用局部挤压。

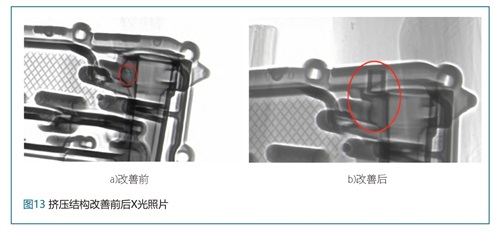

更改挤压结构后,为保证挤压销粘铝而影响挤压效果,挤压销设置抽芯喷雾,挤压参数设置入延时2s,加压3s,挤压销整体冷却较好,针套处无水基脱模剂残留,整体挤压效果较好,该下抽芯针孔旁的盲孔的缩孔缺陷解决,如图13X光显示无缩孔,加工后试漏无串漏。

4.2 柱台成型不良

增加下抽芯挤压销后,产品一处柱台存在成型不良,如图14所示。

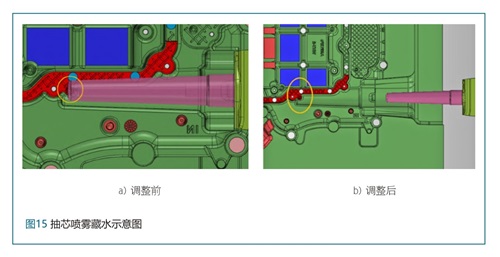

经分析,柱台处于产品抽芯孔上方,实际生产时设置了下抽芯的抽芯喷雾,即喷涂开始时下抽芯为打入状态,方便冷却下抽芯挤压销,但是下抽芯打入状态进行喷涂,水基脱模剂则会残留在被下抽芯针挡住的柱台孔内,导致喷涂完成后设置较长时间的吹气也难以吹净,水分的残留及柱台孔的过冷是后面铝液填充型腔在该处产生成型不良缺陷的主要原因。

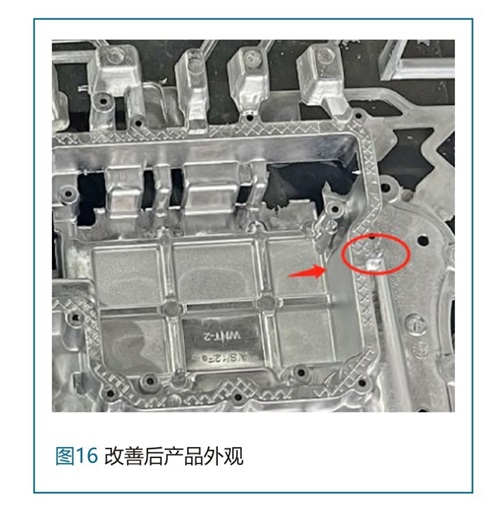

解决措施:图15为调整抽芯喷雾藏水结构示意图。取消下抽芯喷雾,下抽芯处于回退状态,没有抽芯针的遮挡后,可以将孔内残留水吹干,同时为保证挤压销的喷涂冷却,需改设一根较长铜管对下抽芯的挤压销喷涂,挤压销吹气铜管对应加长。实施解决措施后,产品该处成型不良缺陷解决,如图16所示。

4.3 产品厚壁位置气孔

从X光照片可以看出产品壁厚位置存在气孔,部分产品加工后外漏,产品不合格。原因分析,产品填充过程,金属液在此处交汇,水尾过料不足,排气不畅,导致此处内部质量不良,提出以下改善方案进行验证。

1)将水尾窗口的两个过料搭桥厚度从2mm增加至3mm,增强过料,无明显改善效果;

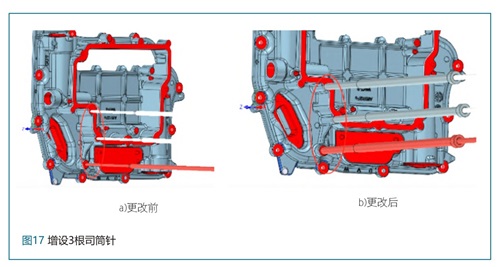

2)将缩孔顶部的3处针孔改司筒顶针,利用针和针套间隙来排气,如图17所示,缺陷有所改善,但改善效果不明显;

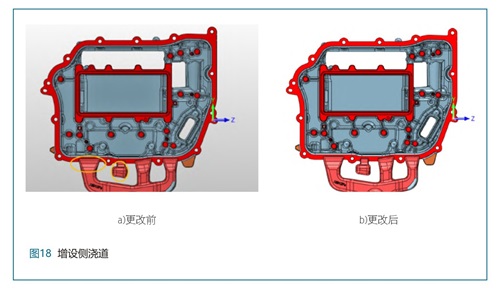

3)侧面增加浇道,增强缺陷位置进料。前两种方案改善效果不佳后,分析为产品右侧整体进料不足,增设一条侧浇道,增强右侧整体进料过料。具体方案如图18所示。

最终在此三种方案共同实施的状态下,产品该处内部质量得到较好善。如图19所示,加工无外漏气孔。

4.4产品抛丸起皮

产品冷却不均匀造成产品表面存在流痕,抛丸后起皮。

分析原因:铸件起皮的主要原因为铸件部分区域设计特殊,柱台和沟槽多,铝液在充填过程中波动大,高速充模时,铝液流动到主流填充不到的地方,即死角位置,熔液飞溅,其温度降速比较快,对于柱台和沟槽包围的平面区域,散热更快,凝固也较快。因此在铸件表面形成冷疤流痕或者麻面,冷疤流痕及麻面是抛丸起皮的主要原因。

解决方案:

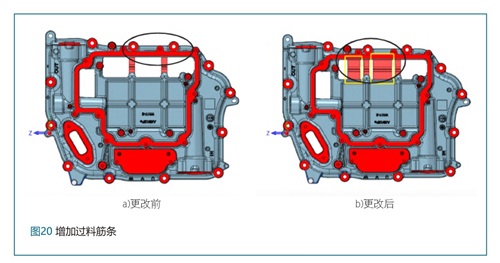

(1)增加过料筋条,加强冷料排出。平面与水尾处设置有两个过料筋条,增加相同厚度的两个过料筋条,如图20所示。验证该措施能改善大部分起皮,但仍有少量位置抛丸后有起皮。

(2)合理控制模具热平衡,将产品流痕严重的位置先识别出来,对应模具降温较快的位置而又需要冷却的采用油冷,防止此位置降温过快,该措施实施后,改善效果不佳,抛丸后起皮状态仍然存在;

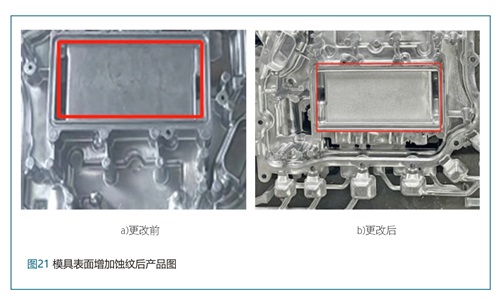

(3)针对产品抛丸起皮这一缺陷,除合理控制模具温度外,还有一种方法对抛丸起皮有较好控制,那就是模具表面增加蚀纹。原理如下:铝液在型腔内流动过程中,由于模具表面非常光滑,如果在铸件易产生冷疤流痕和麻面的位置,对模具做蚀纹处理,模具表面会形成凸凹不平的状态,形成高低凹槽,能分散铝液在型腔内的流动方向,并且在凹槽之间形成一层空气膜,提高该位置铝液流动性,避免或者减少冷疤流痕或者麻面的产生。

增加蚀纹后验证抛丸,产品无起皮现象,如图21所示。

5、结 论

多管齐下,方能生产出品质优良的产品。利用仿真软件对压铸产品浇注系统进行前期的数值模拟分析,能够有效识别产品实际生产的缺陷风险,及时对浇注系统或模具结构进行优化,达到缩小甚至规避、解决缺陷风险;合理的工艺参数选择,能够有效地保证铸件整体质量。实际工艺参数调整无法改善产品问题点时,要及时地从浇注结构、排溢系统、模具冷却、产品结构等多方面进行考虑缺陷原因。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781