姚天龙

重庆渝达六星动力机械有限公司

摘要:为提高压铸模具寿命,必须从模具制造合同和质量技术协议开始,对模具制造,生产使用,回火去应力,维修保养等重点环节进行规范管理,责任考核。

关键词:模具寿命,模芯材料,回火,维修

重庆六星动力机械有限公司从2006年开发生产通用汽油机气缸头,目前月产能60万件以

上;其气缸头铝合金压铸模具生产模次普遍在25~40万模左右,其模具管理使用维护要点简单总结如下

1开模前准备工作

1)优质的模芯材料选择

根据对近几年40余付168、188等缸头压铸模生产使用寿命统计分析看,模芯材料是决定寿命最重要的一个因素。压铸模具报废多数都是因为模芯(型腔)表面老化龟裂严重铸件外观质量差和由于龟裂造成铸件出模拉伤或变形、模具开裂等;只有选择具有优良高温强度、淬火硬性和延展性的热作模具钢才能延缓热龟裂侵蚀(冲蚀)开裂等使模具寿命提高。对铝压铸件成品而言,模芯材料的成本只占模具总成本的20%左右。因此,由于购买优质模具钢而提高了模具的使用寿命所产生的效益是非常显著的。

2)模具结构优化

模具强度也是影响模具寿命的重要因素。模框大小将影响滑块锁紧块强度设计;内浇口截面设计合理以减少高速铝液冲击;模芯封铝面设计足够防窜铝减少模具故障和废件;易损部位进行镶拼即便于维修更换也可阻隔开裂的延展。168缸头模具上、下滑块中间风道是两根15×25mm和18×16mm大小42mm长方形柱状凸起,该处每模铸件均被大量铝液包围,长期处于过热状态经常断裂;宜在新模时就作割镶处理,并做好备件以便生产中快速更换。

2回火去应力处理

压铸模在生产中不断重复高温高速高压的铝水充形使模温急速上升、脱模剂喷涂使模温急

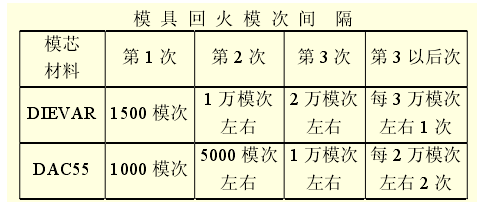

速下降等过程循环;模具表面由于温差而产生热应变,这种反复的反应会导致模具局部表面的残留应力产生。在大多数情况下,这种残留应力是拉应力,因此促使热龟裂的发生。去应力处理会使模具残留拉应力下降,因此能减慢龟裂速度,提高模具寿命。要提高模具寿命,就必须在使用过程中应按规定生产使用模次进行去应力回火处理。按上表所述对模具进行回火去应力处理,直到模具出现少量龟裂。因为表面龟裂的形成会降低残留应力,

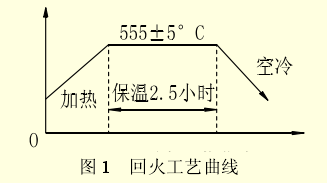

因此在较严重龟裂后再去应力回火就没有太大的意义。去应力处理的温度最好定模具以前热处理最高回火温度以下25℃左右。一般情况下,在此温度保温2小时。不同品牌的模具钢回火去应力工艺有差异,尽量按供应商提供的工艺进行。下图1是Dievar模具材料回火工艺:

3模具使用和维护

1)正确使用模具

①在模具使用中,往往因为各种原因模具会出现披封、铝皮,当班压铸工必须及时清理,否则继续生产将会挤坏模具;特别是滑块部位,如果滑道进入铝皮,强大的合模力会将滑块或滑道挤塌、挤坏;

②冷模生产时先走慢压射预热模具,进行连续生产,尽量减少模具的急冷急热。

2)焊修与镶割

168缸头模具有上下左右4个滑块,滑块基本上是1.5~3mm厚的叶片状结构,很容易断裂。国产H13材料在压铸生产一两万件、进口材料在生产五六万件时模具就开始有局部断裂出现,只要马上进行焊补或割镶拼件即可修复。当然焊补时也要做好焊前预热和焊后回火处理。

4责任考核

每副模具都应该有使用寿命管理要求和考核。对模具制造厂家而言应该保证压铸模具生产8万件内无明显龟裂纹(易损件除外)、14万件内模芯不断裂、14万件内模框不破裂。对压铸生产主管和模具工程师而言就应有每付模具20万铸件寿命指标考核,每副模具的大修、停用、报废都必须要有相关申请、审核、责任考核、审批流程进行监控。

5结束语

优质的热作模具钢、精心的模具设计制造、良好的使用维护和严格责任考核是提高模具寿命的重要保证;提高了模具寿命就降低了产品模具使用成本。

参考文献

[1]曲道理.浅谈延长压铸模具寿命.中国压铸,2010年第9期.

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743