文:王荣滨

【摘要】本文就提高电风扇、电视机、洗衣机、电热锅等五金、铝合金压铸模使用寿命,进行了失效分析,试验表明,选用4Cr5MoSiV(H13)电渣钢进行强化处理,充分发挥特种铸造工艺优越性,与原3Cr2W8V电炉钢制该模常规处理工艺比,消除了早中期失效,寿命提高4~5倍。

关键词:H13电渣钢;压铸模;失效分析;强化处理

1 引言

五金铝合金压铸模是少无切削先进特种铸造工艺,材料利用率高达95%,可铸造出形状复杂和低粗糙度值的薄壁精密五金制品。铝合金压铸模工作条件恶劣,在高速、高压和高温下成形,承受高的冷热交变应力与机械应力综合作用,国内外统计数据表明,该模主要失效形式比例——热疲劳龟裂60%~70%、崩块和断裂15%~25%、塑性变形15%~20%、熔损和冲蚀5%~10%以及压铸件不易脱模与外观质量差等。与国外相比,生产同一产品,国内铝合金压铸模使用寿命仅为国外工业发达国家的1/2。因此,必须大力发展新材料、推广新工艺,迎头赶上工业发达国家水准、参加国际市场竞争。试验表明,选用电渣重熔、二次精炼、真空冶炼等压铸模钢新钢种代替传统3Cr2W8V电炉钢。如选用H13电渣压铸模钢,采用复合强化处理新工艺,使用寿命比原用3Cr2W8V电炉钢制该模常规处理使用寿命提高4~5倍,且具有低粗糙度值光洁的制品表面达到和超过国外同类制品先进水平。

2 失效分析与压铸模性能指标

(1)热疲劳龟裂——经模具解剖的热稳定曲线与热疲劳试样剖面上硬度的变化,测得模具型面温度,浇口处750℃~800℃、型腔700℃~750℃,高温急热使模面产生压缩热应力,压缩前在型腔喷涂润滑剂急冷,使型面产生拉应力。当产生冷热交变应力超过模面屈服强度时,便在工作型面产生热微细裂纹,俗称热疲劳龟裂。若压铸模钢纯度不高,含有气体、杂质超标、成分偏析碳化物不均匀等将急剧降低钢的热疲劳寿命,成为热疲劳裂纹源。

(2)熔损冲蚀——压铸时熔融铝液在高温、高压下,高速冲击和碰撞型腔,在交变应力反复作用下,导致点蚀、与熔损麻坑。机械冲蚀主要是磨蚀和气蚀。磨蚀是因合金含有不均匀相熔融铝合金流过型腔引起,铝液约在720℃时与模具钢型腔起化学反应;气蚀是因铝液气泡逸出与型面化学成分变化由氧化、脱碳及铝液粘着型面引起。当用焊枪去除模面粘结铝液时,因模面局部受热升温,形成回火过渡区,产生应力集中导致热裂,因热疲劳抗力急剧降低,会引起应力腐蚀。

(3)崩块和断裂——当压铸模钢基体有较多块状、网状、带状、链状和堆集状碳化物及非金属夹杂物,服役时在外力作用下将引起大的应力集中;因模具设计不良,有尖角锐边、刀痕、磨痕、划痕、碰伤及加工表面粗糙等,在淬火或模具服役时均会引起严重应力集中;因模块未经充分预处理,原始组织粗大,应力未消除;或控温仪表失灵,模具加热温度偏高,发生组织过热、过烧、晶粒粗大,晶界结合力急剧降低,脆性大,导致屈服强度急剧降低等上述综合因素作用均会造成压铸模服役时崩块和断裂失效。因此,压铸件宜采用壁厚均匀的薄壁结构、圆角过渡,避免尖角锐边和出模斜度宜大不宜小,增强抗热疲劳强度,减少模具热载荷,防止产生热裂纹与崩块、断裂。

(4)型腔塑性变形——因模具钢淬火加热温度偏低,奥氏体合金化程度不足,导致最终淬火和回火后红硬性、热稳定性不足;当过高回火温度和回火不充分,致使型面硬度过低。当生产过程中温度≥650℃时,便产生模具过度回火,型面硬度急剧降低,当硬度降至≤35HRC时,则模具型腔在外力作用下发生软塌塑性变形,失去尺寸精度而导致失效。

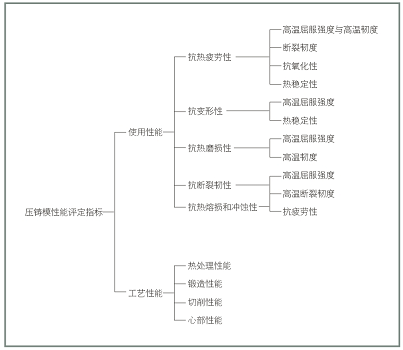

试验表明,H13电渣钢具有较高淬透性、淬硬性,油淬时≤150mm有效厚度能淬硬,且硬度均匀,可用较缓和淬火冷却介质,有较小淬火畸变;有较好抗热裂性、耐冷热疲劳性,当压铸模受激冷激热时,裂纹不易萌生与扩展,阻止疲劳裂纹形成;有较好的高温强度、高温硬度、高温韧性、抗热磨损性、抗氧化性、热稳定性、抗软化能力,存放和服役时保持尺寸稳定,不发生畸变;有良好抗液态金属粘焊与化学冲蚀损伤,以及易切削,易锻造,综合机械力学性能优良,是替代3Cr2W8V钢的首选新型压铸模钢。图1为压铸模性能评定指标。#p#分页标题#e#

3 4Cr5MoSiV1(H13)新型压铸模钢主要元素作用与工艺性能实验

该钢含有Cr、Mo、V等多种碳化物形成元素,各元素主要作用:铬(Cr)升高钢的Ac1点,降低钢的淬火临界冷却速度,防止奥氏体晶粒长大,细化晶粒;提高钢的淬透性、淬硬性、红硬性、热强性、弹性极限、耐磨性、热稳定性、耐蚀性与二次硬化效应;降低钢的过热敏感性、增强回火稳定性等。钒(V)是强碳化物形成元素,增加铁素体硬度,升高钢的Ac1点和Ac3点与热处理温度,显著降低钢的过热敏感性和淬火临界冷却速度;增加奥氏体稳定性、淬透性、淬硬性和残余奥氏体量等。钼(Mo)是碳化物形成元素,强化碳素体组织;使钢的Ac1点上升,降低Ac3点,阻止奥氏体晶粒长大,提高晶粒长大温度,细化晶粒,是本质细晶粒钢的主要合金元素,提高热处理加热温度,降低钢的临界冷却速度,增加钢的淬透性、淬硬性、硬度、强度、减少钢的回火脆性等。硅(Si)是非碳化物形成元素,强化铁素体组织,增加钢的强度、弹性极限、降低钢的临界冷却速度、增加奥氏体稳定性、淬透性、抗氧化性和回火稳定性。但Si元素易促进钢的石墨化,易氧化脱碳,降低钢的塑形与韧性,增加钢的回火脆性与过热敏感性;提高钢的屈强比(σs /σb)和疲强比(σ-1/σb)和促进合金化作用,钢冶炼时Si的含量应控制≤15%为宜,才能发挥Si元素的优化作用。

试验表明,H13电渣钢有较高淬透性、淬硬性,油中能淬硬≤150mm厚度且硬度均匀,可用较缓和淬火介质,淬火畸变小;有较好抗拉强度、高温硬度、高温冲击韧度、热稳定性、抗热裂性、抗热磨损性、抗软化性和抗冷热疲劳性与良好尺寸稳定性,在保存生产期不易发生畸变;有较好冷切削加工性能和锻造性能;有较好抗液态金属粘焊与化学冲蚀损伤,综合机械力学性能良好。

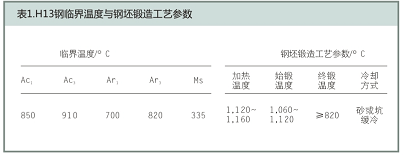

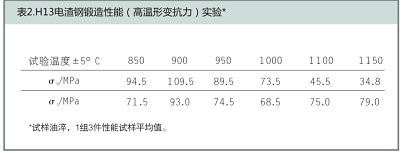

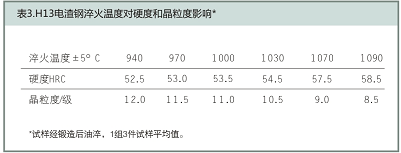

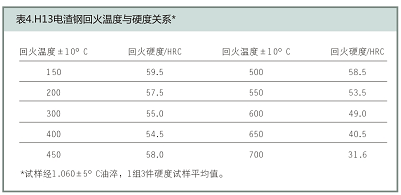

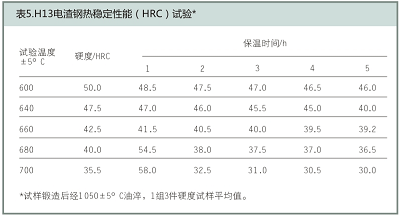

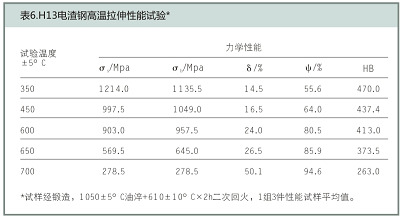

H13电渣钢具有纯度高、杂质少、晶粒细、碳化物小、化学成份均匀、组织致密、等向性能较好等优点。表1~表6为H13电渣钢力学性能试验结果,试样经锻造。

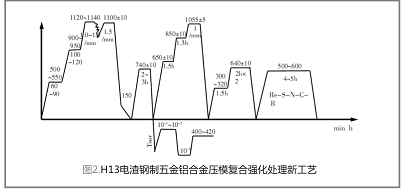

4 H13电渣钢制五金制品铝合金压铸模复合强化处理新工艺新工艺分析:

(1)锻造—— 锻热固溶淬火。本试验用钢为ϕ200mm电渣钢热轧原材料改锻成所需形状尺寸。钢锭虽经开坯轧制,合金碳化物有一定程度破碎,但往往沿轧制方向呈带状、网状分布,而基体心部则呈链状、大颗粒状和堆集状分布,心部合金碳化物≥5级、超标,使力学性能有明显方向性。压铸生产用钢要求合金碳化物≤3级。因此,必须进行锻造,不仅获得所需锻坯形状尺寸,更重要的是击碎碳化物并随着急烈的塑形流动均匀分布于钢基体,达到心部碳化物≤3级,碳化形貌得到充分改善,变脆性碳化物为强化碳化物。

锻造采用轻—重—轻双十字形变向镦拔锻造法。锻坯低温入炉,两级预热:一级预热500℃ ~550℃ ,保温1.5~2.0h,二级预热900℃ ~950℃ 保温2min/mm,缓慢升温,均匀加热,勤翻动坯料,充分保温,充分透烧,严防出现“表熟里生、里熟表生、两头白中间黑、阴阳面”等“夹生”加热缺陷,防锻裂。锻坯料预热保温后缓慢升温至1,120℃~1,140℃充分均匀加热保温后出炉锻造,始锻温度1,080℃~1,120℃轻锤快打,反复镦拔延伸、滚圆和锻多边体,避免重击、连击、大锻造比和大变形量。因坯料压铸模尺寸较大,心部热量散发不出,易产生热效应。坯料越锻越红,温度急剧升高,将导致心部组织过热、过烧和局部熔化出现“马蜂窝”废品。中间温度1,000℃~1,050℃材料塑性好,不易过热,是击碎碳化物和细化组织最佳时机,可加大锻造比、加大变形量,可重击、连击,加大金属塑性多方向流动,尽量锻透心部,因压铸模型腔正处于钢材心部,必须反复进行双十字形镦拔锻造,多次反复镦拔,达到合金碳化物表层与心部一致≤3级,变不均匀碳化物脆性相为碳化相。接近终锻温度950℃~1,000℃时,因温度较低,材料塑性急剧降低,变形抗力大,应轻锤慢打、小锻造比,少变形量,防断裂。最后一火锻造成形后,改变锻造方向,使锻造纤维组织围绕型腔呈波浪形对称分布。锻造纤维组织相当稳定,经最终淬火仍可保留,提高材料钢性。锻坯合格后乘高余热返回炉中加热至1,100±10℃,保温后油淬,即锻热固溶淬火,随后进行740±10℃×2~3h高温回火,空冷,即锻热调质预处理。获得细密的回火索氏体组织,硬度220~240HB,既有良好冷切削加工性能,又是理想最终淬火预处理组织,代替锻后球化退火,简化工序,节电节时。实验表明,因钢材显微组织和亚结构明显改善,使淬火马氏体位错密度增加55%~70%和分别提高30%~40%K1C、10%~15%σb、1.0~1.5HRC等值,又可避免球化退火因缓冷析出脆性链状碳化物,大幅度提高压铸模使用寿命。#p#分页标题#e#

(2)真空淬火——淬火温度选择应确保合金元素和合金碳化物充分溶解到高温奥氏体组织中去,充分合金化奥氏体淬火才能获得所需高温强度、高温硬度、高温韧性和抗回火稳定性等性能。经试验最终淬火选用1,055±5℃可达到固溶强化效果。淬火加热在ZC-65双室真空淬火炉中进行能有效避免氧化脱碳,且淬火畸变微小,硬度均匀,选用MP20型微处理机精密控温,工艺稳定,质量可靠。压铸模具进入真空炉后,在真空度达到10-2torr时开始加热,充入99.99%高纯度氮气,真空度保持在10-1~10-2torr,保温结束后,模具进入通有氮气,压力为400~420MPa,并在用风扇使氮气循环的冷却室进行高纯度氮气淬火,淬火模具表面为银灰色,有美观的制品表面。

(3)多次高温回火——铝合金压铸模经锻热固溶淬火、真空淬火即双重淬火后,与常规淬火工艺比,在获得相同硬度条件下,经双重淬火的回火温度提高20℃~40℃,因此有较高回火稳定性和抗软化能力。双重淬火能将部分难溶解的VC等合金碳化物溶解到高温奥氏体中,选用640±10℃×2h二次高温回火,在回火冷却过程中合金碳化物从淬火马氏体中高度弥散析出,比锻造碳化物更细一级、更弥散、达到1~2级,呈细、小、匀、圆分布于钢基体,基本消除对钢基体切割作用,增加硬度、耐磨性与强硬性,充分发挥了碳化物强韧化作用。同时,在高温回火冷却过程中,参与奥氏体转变为马氏体,产生二次硬化效应和形成新的内应力,二次回火消除新的内应力。而工序的四元共渗温度接近回火温度起到第三次回火作用。较长时间回火,能增加抗断裂韧性(K1C)值,而进行300℃~320℃预回火避免形成性能差、脆性大的上贝氏体(B上)组织还可提高破断抗力;充分回火,促使残余奥氏体充分转变,稳定组织、稳定尺寸,确保模具精度;科学合理选择回火温度,获得压铸模优良组织性能(按图2工艺处理,提升模具使用寿命)。

(4)Re-S-N-C-B 4元共渗——4元共渗可大幅度提高铝合金压铸模型面表层硬度、耐磨性、抗蚀性、抗粘结、抗擦伤、抗疲劳等宝贵特性。4元共渗在密封滴注井式炉中进行,共渗温度590℃~600℃保温4~5h,共渗剂配方:1500mlCH3OH + 500gCO(NH2)2 +2gH3BO3 + 40mlHCONH2 另加40~60d/minRe 催渗滴剂。在共渗加热过程中发生如下化学反应:

CH3OH→CO+2H2;

2CO→[C]+CO2;

CO(NH2)→CO+2H2+2[N];

HCONH2→NH3+CO;

2NH3→2[N]+3H2或

HCONH2→HCN+H2O;

2HCN→H2+2[C]+2[N];

(NH2)CS→2[N]+[S]+[C]+2H2;

2H3BO3→B2O3+3H2O;

B2O3+3[N]→2[B]+3NO;

B2O3+3HCN→2[B]+ 3/22N+ 2H2+3CO。

上述化学反应产生的活性[S]、[N]、[C]、[B]原子渗入钢件表面并向金属内部扩散,形成4渗层。最表面形成FeS、Fe2BO3厚约2~3μm,质软、易滑动、多孔具有储油功能,降低摩擦系数,使铝液与型面隔开,避免粘附和腐蚀及抗粘结磨损,保护型面被蚀;次表层厚约0.10~0.15mm具有高硬度(1,000~1,150HV)由高红硬性的C、N、B化合物层构成,主要由Fe(C•N•B)、Fe2(C•N•B)、Fe3N和ε相等组成;再往内由含C•N•B马氏体硬化扩散层组成,厚约0.25~0.30mm,硬度900~950HV 过渡层。内层基体硬度45~48HRC。试验表明,化合物层、扩散层、过渡层与基体有机结合牢固,抗冲击、抗剥落性强。

5 结束语

H13电渣钢具有纯度高、杂质少、晶粒细、碳化物小、组织致密、化学成份和性能均匀;具有较高淬透性、淬硬性和热处理畸变小等特点,是理想的铝合金压铸模钢。

对大直径原材料进行充分锻造,有效击碎钢材心部带状、网状、链状、大颗粒状和堆集状不均匀碳化物,变脆性相为强化相;锻热固溶淬火调质预处理,代替锻后球化退火,简化工序、节电节时、增加效益。并为复杂压铸模型腔准备了理想的预处理组织。进行真空淬火,无氧化脱碳,组织与硬度均匀、畸变小、淬火后具有银灰色制品表面。高温锻热固溶淬火+高温真空淬火即双重淬火有效提高压铸模钢高温强度、高温硬度、红硬性、热稳定性、抗断裂韧性和抗软化能力。经多次高温回火,淬火内应力已充分消除,残余奥氏体已充分转变,获得压铸模所需高强性组织与高温机械力学性能。

稀土(Re)S-N-C-B 4元共渗使压铸模型面具有高硬度、高耐磨性、红硬性、热稳定性、抗疲劳、抗粘结、抗咬合、抗擦伤、抗腐蚀等宝贵特性。试验表明,H13电渣钢制电风扇、电视机、电热锅等五金制品铝合金压铸模按图2新工艺综合治理后具有表硬内刚的使用性能,服役时即使高硬度的四元共渗层被磨损,高强硬性基体仍可作工作面使用,其寿命与原3Cr2W8V电炉钢制该模常规热处理比,使用寿命提高3~4倍,被誉为寿星模,且压铸件具有光洁美观制品表面,技术经济效益显著。#p#分页标题#e#

17.44万

17.44万

17.55万

17.55万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743