郑洪波广东科学技术职业学院 何炎光江门蒙德电气有限公司

摘要:交流伺服电机+定量油泵的伺服直驱泵控液压系统具有节能、高效、可靠等一系列优点,运用该技术对某型号800t的传统卧式冷室压铸机进行节能化改造,建立了改造后的压铸机能耗仿真模型并进行能耗仿真和能耗实验。实验结果表明:改造后的压铸机节能达到45%以上,生产效率提高5%。对其节能机理进行分析的结果表明:伺服直驱泵控液压驱动技术能实现输入能量与负载的主动适配,适应执行机构变化的速度和压力要求,减少了阀控系统不可避免的节流损耗和溢流损耗;生产效率提高的原因在于蓄能器充液阶段和空行程阶段速度加快,减少了工作循环时间。

关键词:压铸机;直驱泵控;节能机理

压力铸造简称压铸,是将熔融合金在高压、高速条件下充型,并在高压下冷却凝固成形的一种精密铸造方法,是发展较快的一种少或无切削制造金属制品的方法。压铸机是压铸生产的主要设备之一,压铸工艺包括:开模、合模、压射、锤头跟踪、回锤、顶出和顶回等几个阶段,各阶段所需速度、压力差别很大。传统压铸机均采用液压驱动,异步电机带动液压泵提供压力油。同时采用液压阀 (方向阀、流量阀、压力阀)液压系统控制,不可避免地带来大量的节流损失和溢流损失,尤其在保压和待机时,几乎全部将输入能量转化为热能,使油温升高。因此,需要大量冷却水降温散热,从而进一步增加了能耗。据统计,包括压铸机在内的阀控液压成形装备驱动系统的能量利用率不到40%。因此,高能耗是压铸机目前存在的最大问题之一。

伺服直驱泵控液压技术是将交流伺服技术和液压技术相结合而形成一种新型调速方法,也是一种泵控容积调速方式。与传统容积调速不同,它不是靠改变变量泵的排量,而是通过改变电动机转速来改变泵的输出流量。因而具有节能、高效、高可靠性、宽调速范围、易实现计算机数字控制等优点,20世纪末期在成形装备领域得到了迅速应用,基于这一技术的新型液压机、注塑机等纷纷问世。

我国的压铸行业是一个庞大的行业,据不完全统计,现有压铸机超过4万台,基本为传统阀控类型,2006年全国压铸机年产量就已经达到了4500台。新型驱动的节能型压铸机尚未能形成商品化,若完全靠新机取代传统机成为压铸行业主力,需待以时日。为尽早实现压铸行业的节能化生产,必须将新产品开发和旧机改造同时并举。此外,压铸机是一种价格昂贵的复杂设备,一般中型机的价格都在百万元以上。而压铸机的节能化改造仅仅是对液压源的更新和控制系统的改造,机械系统基本不变,改造成本一般不超过压铸机总价格的10%,改造过程在生产现场一天就可完成。因此,对实现压铸行业的节能化而言,旧机再制造—液压源的改造升级比新设备的开发具有更加重要的意义,不失为一个多快好省的途径。

广东鸿图科技股份有限公司拥有各种压铸机100余台,全部是阀控类型的传统压铸机。为建立直接泵控伺服驱动技术的压铸机节能改造示范工程,本文选择了该公司具有代表性的某型号800t压铸机进行了节能化技术改造。

1 伺服直驱泵控液压系统的结构原理

图1所示为典型直驱式泵控电液伺服系统的结构简图。传统液压系统的速度控制是通过伺服阀、节流阀节流调速或伺服变量泵容积调速方式来实现的,而

电动机的转速和方向是不可调节的。与之不同,伺服直驱泵控液压系统是通过改变电动机的转速和方向,使定量泵的输出流量发生变化,从而改变液压执行机构的速度和方向,实现液压系统的速度和位置控制。伺服调速部分的电动机既可以是异步电机,也可以是同步伺服电机。本文选用永磁同步 伺 服 电 机 (PMSM),该电机具有效率高、起 动 转 矩大、体积小、过载能力强、易实现高精度控制等优点。随着永磁材料性能的不断提高和完善,特别是钕铁硼永磁的热稳定性和耐腐蚀性的改善及价格的逐步降低,该电机已成为直驱泵控液压系统的首选。

2 压铸机结构、工作原理及能耗分析

2.1 压铸机结构及工作原理

被改造的800t卧式冷室压铸机主要由柱架、机架、液压、电器、润滑系统等部件组成,如图2所示。本机可完成大小不等的铝、锌、锡等有色金属合金产品的压铸。800t压铸机工作原理如图3所示。压铸时将金属液c注入压室中 (图3a),压射冲头向前压射,将金属液经模具内浇道a压射入模腔b,保压冷却成形 (图3b);冷却时间到开模,同时压射冲头继续前推,将余料e推出压室,让余料随动模1移动,压射冲头复位,等待下一循环。

动模开模结束,顶出压铸件d,再合模进行下一循环工作。

800t压铸机液压系统液压源部分的原理图见图4。其动力源部分由一台37kW的三相异步电动机驱动两个双联定量泵组成。V101是卸荷溢流阀,当系统需要高压小流量时,V101卸荷阀开启使大泵P1卸荷,可在一定程度上减少部分溢流损耗;或当系统压力到达一定数值,V101外控油路作用,自动开启,使大泵P1卸荷。当系统需要低压大流量时,V101卸荷阀关闭,大泵通过单向阀与小泵一起提供系统所需流量。

系统压力由比例压力阀V103调定,系统流量由比例流量阀V102调定。系统主要执行机构为3个油缸:注射油缸、合模油缸和顶出油缸。设有蓄能器,为注射油缸高速运动时提供压力油。

2.2 能耗分析

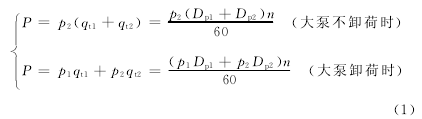

根据对图4中800t压铸机液压源部分的工作原理分析可知,压铸机在工作时电机和油泵始终高速运转,系统压力由比例压力阀V103决定,大泵的卸荷压力由阀V101决定,系统流量的调节由比例流量阀V102决定。因此,电机的输出功率主要由比例压力阀V103和卸荷溢流阀V101的调定压力决定,如忽略机械效率的影响和系统压力变化引起的电机速度的变化,电机的输出功率为:

式中:P为电机输出功率;p1为卸荷溢流阀V101卸荷压力,约0.5MPa;p2为比例溢流阀V103调定压力;qt1为大泵理论流量;qt2为小泵理论流量;Dp1为大泵排量,138ml•r-1;Dp2为小泵排量,为67ml•r-1;n为电机转速,为1480r•min-1。

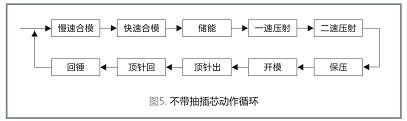

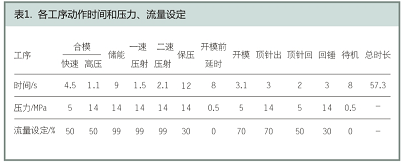

以某汽车零件 (不带抽插芯动作)的压铸实际工作循环为例,计算每个工序的功耗。动作循环如图5所示。各工序的动作时间和压力、流量设定如表1所示。从表1可知,开模、回锤、保压、开模前延时和待机阶段大泵处于卸荷状态。

每个工序能耗为:

式中:E为能耗 (kW•h-1);t为各工序动作时间(s)。

由式 (1)和式 (2)可计算得到每个工序的能耗和占整个工作周期百分比 (占比),如

表2所示。

传统压铸机液压驱动系统能耗高的根本原因在于工作过程中输入能量与工作负荷不能主动适配,需要各种控制阀进行调节,从而浪费了大量能量。虽然该压铸机采用了双联泵的方式以及自动卸荷等措施,可以减少一部分能量损耗,但由于系统采用比例流量阀调速,系统在大部分工作时间里都存在溢流损耗和节流损耗,在开模、回锤、保压及待机阶段大泵存在卸荷损耗;从表2来看,保压阶段能耗约占总能耗的1/5,在此期间,小泵处于高压溢流状态,

能量损耗很大;另外,在开模前延时和待机阶段 (拿取工件阶段),系统存在卸荷损耗,二者合计占到了5.4%。因此,该压铸机有很大的节能潜力,利用直接泵控伺服液压驱动技术可以很好的解决动力源和变负载的匹配问题,达到节能降耗,提高工作效率的目标。

2.3 改造方案

将图4中三相异步电动机M101更换为型号SMM2520220W永磁同步伺服电机,该机为广东江门蒙德电气公司油冷电机,该电机采用了强迫油循环冷却技术,减小了电机体积,增大了功率密度;双联泵P101更换为eckerle(艾克乐)柱塞泵,型号EIPC5-100RA23-10,排量为100ml•r-1;油源部分保留比例溢流阀V103作为安全阀用,其余去掉不用;电气控制部分和机内参数须做相应改动。改造后的液压源部分见图6,改造后液压源部分原理见图7。下文将改造后的压铸机称为伺服直驱泵控压铸机。

3 伺服直驱泵控压铸机能耗仿真

3.1 伺服直驱泵控压铸机能耗仿真模型

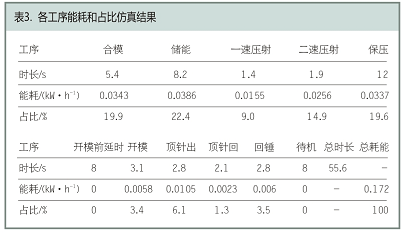

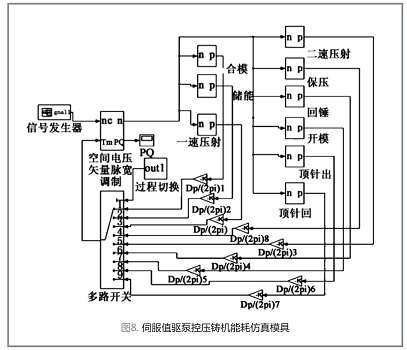

在 Matlab/Simulink中建立DCC800压铸机 能耗仿真模型,如图8所示。该模型包括了图5中动作循环的所有能耗仿真模型,如合模、储能、一速压射、二速压 射、保 压、回 锤、开 模、顶 针出及顶针回,还包括了永磁同步伺服电机SVPWM仿真模型。可以利用SVPWM模型中的PQ模块查看瞬时有功功率和无功功率,为了滤去高频干扰,该模块前面加了Mean Value模块,参数为1/60s。对瞬时功率积分即可得到电能消耗曲线。仿真参数见表3。

3.2 仿真结果及分析

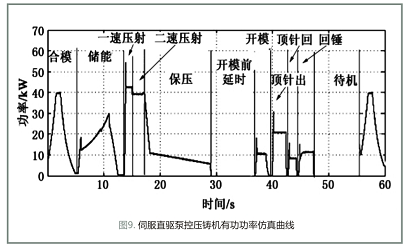

瞬时有功功率仿真曲线见图9,各工艺阶段耗能及占比见表4。

比较表2和表4,最明显的变化是保压和待机阶段能耗大幅下降了,保压阶段能耗由0.077kW降到了0.0337kW,下降了一倍多,占总能耗的百分比也由23.3%降到了19.6%,冷却和待机阶段能耗合计由6.6%降到了0,一个工艺周期的总能耗由0.33kW降到了0.172kW,节电率达到了47.9%。若考虑冷却水的节省,所产生的效益更大。从时间上来看,总时长减少了1.7s,说明生产效率提高了,主要体现在储能和顶针回、回锤等空行程环节。

4 节能效果实验

为了验证改造后的压铸机节能效果,利用电能表和电能分析仪对其进行节能效果测试。实验对改造前和改造后的压铸机各测试了50模制品 (均为汽车零件),期间记录下每一模的生产时间和耗能,测试结果如下。

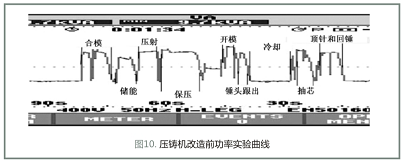

(1)改造前的瞬时功率曲线见图10,测试结果见表5。

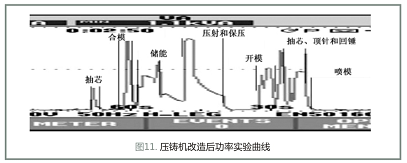

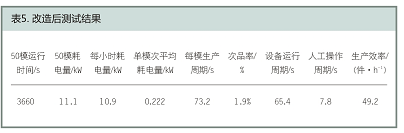

(2)改造后的瞬时功率曲线见图11,测试结果见表6。

(3)测试结果对比和分析。对比图10和图11可知,在保压、开模前延时和待机阶段功率均有大幅度降低;对比图9和图12,功率仿真曲线和实验曲线大致吻合,说明所建模型是准确的,可以作为分析系统能耗的理论工具。

对比分析表5和表6可得出以下结论:节电率=(0.413-0.222)/0.413=46.3%;每小时节电量=49×(0.413-0.222)=9.36kWh;生产效率提高=(49.2-47)/47=5%。

如果按照每天生产20h,每年生产300天计算,则一年节约的电费=9.36×20×300×7=56154元,每年增产=(49.2-47)×20×300=13200个,经济效益是相当可观的。可以看出,改造后的压铸机节能效果显著,达到了46.3%,这与仿真得到的节电率47.9%接近,亦说明仿真模型是准确的;改造后生产效率提高了5%,制品质量也略有提高。

5 结论

(1)利用伺服直驱泵控液压技术改造传统压铸机可以节省能量,提高生产效率。

(2)节能的原因在于伺服直驱泵控液压驱动技术适应了执行机构变化的速度和压力的要求,减少了阀控系统不可避免的节流损耗和溢流损耗。生产效率提高的原因在于传统压铸机速度是不可变的,而利用伺服直驱泵控液压技术改造的压铸机则可以利用速度可变的特点,在蓄能器充液阶段和空行程阶段加快速度,从而达到提高生产效率的目的。

(3)直驱泵控液压技术亦可推广应用到其他成形装备的节能改造。从本文2.2分析可知成形装备能耗高、效率低的根本原因是负荷特性和驱动方式的不匹配,故利用该技术改造传统液压机、压力机、注塑机等也可以取得比较好的节能效果。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7789

7789

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7561

7561

3278

3278

2504

2504