深圳领威科技有限公司 工程部技术总监:李 哲

CNC事业部经理:张国忠

压铸(压力铸造)是一种生产效率快、尺寸精度高、适合大规模生产的铸造方式。铸件在高压作用下凝固,充填时间短,冷却快,所以内部组织致密,晶粒更加细化,具有较高的强度、硬度、良好的耐磨性和耐蚀性,因此压铸产品广泛应用于汽摩、3C、建筑五金、机械工具、航空造船、仪表玩具等多个行业。

随着国民经济及汽车等相关行业的迅速发展,压铸行业获得了发展良机,压铸项目亦多次入选国家重点发展规划项目。压铸生产也从早期的单机生产、简单的半自动化生产,发展为集成的高智能自动化的单元生产,并继续朝着无人化、信息化、网络化、智能化等全新领域大步前进。

目前的自动化压铸单元,从压铸件生产流程上看,主要包括压铸---取件---确认---去除集渣包---去除料饼---获得初步产品。为获得最终的产品,还需要进行打磨、去毛刺、钻、攻、铣等精加工。这种模式的特点是:简单、重复性高、需要大量的人力资源、工人工作随意性大、工作环境恶劣(粉尘、噪声污染大),随着用工成本的增加和工人对环境舒适性要求提高,这种模式逐渐显现不足。

随着世界先进制造技术的不断兴起,柔性制造系统的迅速发展和计算机集成系统的不断成熟,超高速切削、超精密加工等技术在压铸件生产中获得广泛应用,基于此,压铸产品加工“深度自动化生产单元”这种新的自动化模式应势而生,为广大压铸厂家提供了先进高效的解决方案。

以下就传统后续加工与深度自动化加工做相应比较。

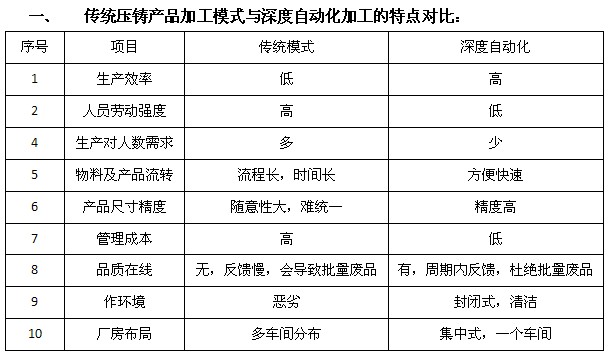

一、 传统压铸产品加工模式与深度自动化加工的特点对比:

序号 项目 传统模式 深度自动化

1 生产效率 低 高

2 人员劳动强度 高 低

4 生产对人数需求 多 少

5 物料及产品流转 流程长,时间长 方便快速

6 产品尺寸精度 随意性大,难统一 精度高

7 管理成本 高 低

8 品质在线 无,反馈慢,会导致批量废品 有,周期内反馈,杜绝批量废品

9 作环境 恶劣 封闭式,清洁

10 厂房布局 多车间分布 集中式,一个车间

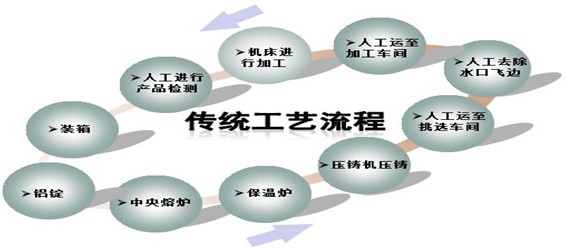

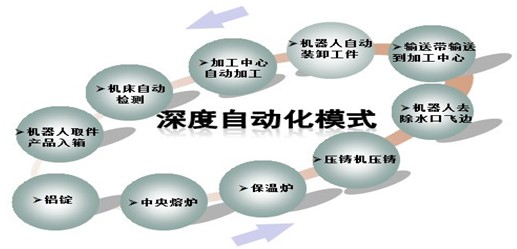

二、传统压铸产品加工模式与深度自动化模式流程图对比:

1、传统压铸产品加工模式:

2、深度自动化模式:

三、实例分析与展示

1、实例一:

此例为全球最大压铸机制造商为其客户配置的汽车变速箱壳体深度自动生产华生产单元,使用的压铸机为DCC3000,单循环周期80秒,产品合格率为98.4%,单机日产1000件左右,一人可同时管理两个生产单元。具体布局如下图:

2、实例二:

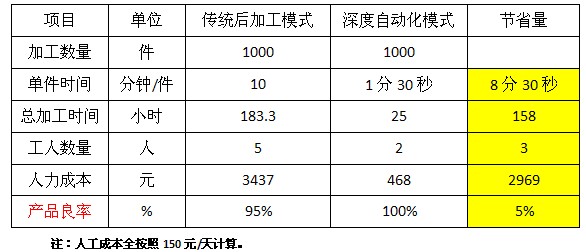

为更好说明深度自动化在生产效率、成本控制、产品良率等方面所体现出的优势,下面将就具体事例做比对分析:图为某汽车配件,我们就此配件通过传统工艺流程与深度自动化加工工艺流程做全面比较:

⑴ 产品加工要求:

加工数量:1000件

加工位置:正面铣面,背面加工1个M26螺纹,三个侧面加工4个螺纹孔。

⑵ 传统后加工模式与深度自动化模式对比:

1、传统后加工模式:

按去压铸毛刺1分钟/件计,1000件需要2人工作8小时20分钟,中途还需人工运输。按照加工工序要求需要配置5台普通加工设备(配备5人操作),单件加工时间实际测算10分钟/件(含装夹时间),完成1000件总需时间为166.7小时,即每人每天工作8小时需工作约4天才能完成,中间加工时还需要产品检测等辅助人员协助。#p#分页标题#e#

2、深度自动化模式:

用全自动数控加工中心加工,每件(5道工序)加工时间为1分30秒,1000件产品用一台加工中心25个小时即可全部完成,只需两名工人花费约1天半的工作时间。

上述两种模式具体对比表如下:

综和此例,压铸制品在传统后加工模式与深度自动化模式对比中,后者优势明显,1000件产品加工,人力成本方面即可节省2969元,加工时间可以节省约158个小时。这只是直观计算,由此而产生的企业能耗成本降低、设备投资减少,节约生产空间、定单交付效率提升、产品良率提升、人员雇佣量降低、管理成本压缩等等诸多益处会聚而成企业核心竞争实力。

四、深度自动化应用发展趋势探究

就自动化的应用而言,主要是实现加工对象的连续自动生产,优化有效的自动生产过程,加快生产投入物的加工变换和流动速度。自动化技术的应用与深度发展,是机械制造业技术改造、技术进步的主要手段和发展的主要方向。我国的铸件年产量现己位居世界第一,但是我国所生产的铸件总体上讲,铸件质量与工业发达国家相比还存在相当的差距,其主要原因之一就是我国铸造行业的机械化、自动化、信息化水平低,采用的技术装备与发达国家还存在一定差距,以实例二展示的内容来讲,在欧美国家三十年前已经普及,而国内在本世纪之初才开始尝试性的引入使用。这一定程度上受限于国内国外工业水平差距,同时,也为中国铸件加工自动化的发展提供了宝贵的经验,目前,国内压铸行业面临着产品质量稳定性要求更好、生产效率更高、生产过程成本要降低、原材料价格不稳定、压铸基层人力资源缺乏等等问题,自动化的发展为解决压铸行业所面临的问题指明了方向,深度自动化压铸后加工的应用也将带来如下的提升与改革:

1、 可提高产品的稳定性、成品率

深度自动化在压铸后加工领域的应用,用规范的自动化设备减少、甚至代替、了人为操作,减少了人为操作不可避免的随意性、偶然性对产品的影响,使产品的后加工稳定性、产品率能够严格按照预定要求执行。

2、 可降低综合成本,提高市场竞争力,增强客户信心。

与传统的操作模式比较,深度自动化设备的一次性投入反映在帐面上可能看起来偏高,但是,综合考虑由此带来的人员减少、工资支出减少、管理成本降低、工作效率的提升、产品精度的升级等等益处,可以肯定的讲是降低了综合成本,反应在具体产品上就是产品品质的提升与成本的降低,增强了产品的市场竞争力,增强了客户对产品乃至对整个企业信心的增加。

3、 生产计划的落实与监控可进一步摆脱对人的依赖,促使管理上台阶。

企业的管理,简而化之就是“人、财、物”的管理,作为生产计划的落实与监控者——“人”最为不容易管理,深度自动化在压铸后加工的使用,减少了企业生产对人员的依赖,取而代之的是完全听从指令的自动化机器,同等生产规模下,生产计划实现率的提升,人员数量的减少以及自动化设备普遍使用所带给既有员工的紧迫感,可以使企业管理减少原来受制于人的桎梏,迈上更高的台阶。

4、 更便于质量的自动化管理与提升

深度自动化在压铸后加工的普及使用,从生产计划、生产实施、调整反馈、生产监督到品质检测等环节,减少了人员的参与、也减少了人员参与导致错误发生的随意性、偶然性,保证了产品质量在工艺流程之初就受到严格监控,使产品质量的实时管理与监督水平提升。

5、 更符合节能环保要求

随着人们环保意识的增强及国家相关法规的出台,压铸及后加工企业越来越感受到来自环保、节能的压力,从前粗放式的经营已经不复存在,企业要想生存必须达到环保要求,而深度自动化技术与压铸伺服等节能技术的应用,为企业在环保、节能方面指明了出路,根据目前市场既有的数据统计,随着伺服技术在压铸单元的应用,对比原来未使用该技术的同样设备,可节约能源30%--60%,而深度自动化技术的应用,对企业的环评等级可提升1-2个级别。

随着生产信息化系统、远程监控、实时控制、伺服节能等先进技术在压铸单元的普及应用,压铸产品的后加工深度自动化以其独有的优势在不久的将来势必成为国内压铸企业的不二选择。#p#分页标题#e#

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7789

7789

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7562

7562

3278

3278

2505

2505