周 凌

天津市中环天虹微电机公司

摘要:电机作为工业时代应用最广泛的(配套)产品,是影响配套产品质量的重要因素之一。作为电机构造中的主要零部件,它的质量更直接影响电机质量。长期以来,转子铁心在加工生产过程中一直有不尽人意的种种弊端,如:模具的设计合理性和制作质量、压铸时产生的费片和灌铝等压铸缺陷及生产效率较低等。如何解决这些问题减少缺陷,我将主要在通过改进压铸模具结构设计方面来论证。

关键词:转子铁心的作用、压铸模、压铸缺陷、斜滑块、油压缸

1、转子铁心的作用

在阐述旧式转子压铸模前,先简介转子铁心在电机中的重要作用。

1.1、电机基本构造。一台电机能运转起来,只要有定子、转子、前后端盖就能实现。固定部分称定子,旋转部分称为转子。转子通过切割定子旋转磁场产生感应电动势及电流,并形成电磁转矩而使电动机旋转。可以说转子是电动机磁路的一部分,可见转子在电机中的重要作用。

1.2、转子结构:转子由转子铁芯(转子绕组)及转轴组成。转子铁芯压装在轴上:转轴主要是支承转子传递转矩,并保证定、转子之间各处均匀的气隙。转子铁心是组成转子的重要部件之一。可见转子铁心在电机中的重要作用。

1.3、转子铁心:①转子铁心结构:就转子铁芯而言,它本身的形成并不复杂。它是由一定数量的转子冲片用模具芯轴(轴上带有满足电机产品斜度要求的调斜键)将转子冲片叠装起来,组成一个部件单元,放入模具中,通过压铸机将熔化成一定温度的纯铝水通过模具灌入转子冲片槽内,形成带有两个端环与冷却用风扇的一个整体部件;也就形成了一台转子铁芯。操作非常简便,模具结构也比较简单。在我公司已形成固有的加工程序。②转子铁心质量:转子铁心质量又直接影响电机的性能。保证转子铁心质量,有两大方面因素,一是压铸时铝水的温度(和铝杂质等)、压铸压力、压射速度等各种压铸工艺参数(这里不做详细论述),再就是压铸模模具的可靠性。模具结构不合理,会出现压铸时排气受阻及缩孔、缩松等压铸缺陷。压铸工艺参数可以通过压铸过程不断调整,而压铸模具结构已定,几乎不可改变。模具如果先天不足,靠修修改改往往解决不了问题。压铸质量不好,对电机性能特别是电机的启动性能影响很大。尤其是单相电机对启动性能要求是很严格的。曾经我们有过一批次电机就是启动性能指标稍下限,客户成批退货的教训。可见转子铁心压铸质量对电机生产质量的影响有多大。所以说,压铸模结构的合理性和技术的先进性就显得尤为重要了。转子压铸模具是根椐转子铁芯的长度和直径尺寸大小及槽形、端环的式样要求进行结构设计,目前压铸模通常有两种结构可选择。一种是中心浇口结构;一种是偏浇口结构。中心浇口结构的特点是:铸件平面上带有孔时,浇口开在孔上,同时在孔处设置分流锥,金属液从型腔中心导入。流程短,模具结构紧凑,铸件和浇注系统、溢流系统在模具分型面上的投影面积小,可以改善压铸机的受力状况,浇注系统金属消耗量较小。只是一模压铸一件,效率较低。偏浇口结构的特点是:适应性强,去除浇口较方便,可以一模压铸多件,但要求冲片叠压的高度及整齐率必须一致。否则成活率较低。

2、旧式转子压铸模介绍

随着现代工业发展步伐的不断加快,以及各种换代产品的更新和创新,需要各种各样、形状复杂、精度要求高的金属结构件。因此许多基本零部件的加工工艺都有很大提高。如转子片的冲制,已由过去的单片冲制发展为级进模冲制。单片冲制的转子冲片其特点是:冲片叠压后由于毛刺方向不一致,转子压紧后密度不均匀,达不到动平衡的要求。而且叠压过程中模具芯轴起定位作用。它既要与冲片轴孔配合,又要与斜键配合,还要与冲片键槽口配合,如果过松,铁芯难以叠压整齐,致使槽的有效面积减少;如果过紧,叠装时费力费时,并且铸铝后将难以退出芯轴,芯轴容易损坏,甚至因退芯轴而使转子铁心产生裂缝甚至断裂。由级进模冲制的转子冲片其特点是:它去除了理片、调斜、加压、铆接等工艺。使冲片能自动叠加,用冲片数量控制转子冲片叠装厚度。利用冲床与模具的特殊结构,使转子冲片叠厚、斜度自动形成,不再需要用模具芯轴来调转子冲片叠装斜度。同时提高了铁芯叠铆后的整齐和叠铆结合力,保证了铁芯的技术要求和精度要求。铁芯叠压质量的好坏直接影响到转子压铸的质量。用级进模生产出来的转子#p#分页标题#e#

叠装,若沿用我公司原有的压铸模压铸时,就会出现如下弊端:

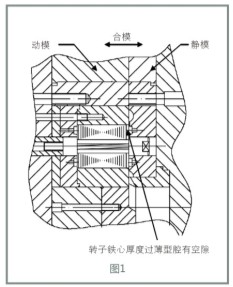

2.1、当转子叠装厚度不足时模具虽然能合模,但型腔内有空隙,压铸后,就会出现俗称的“灌铝”情况,整台转子叠装报废。见图一动模合模静模转子铁心厚度过薄型腔有空隙动模 合模不严静模转子铁心过高超出型腔

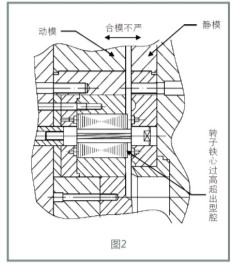

2.2、当转子叠装厚度稍高时,动、静模不能合拢需撬下多余冲片(此冲片不能再利用),浪费冲片,消耗工序,费时费料。见图二。

由此可见,原有的压铸模已不能压制由级进模冲制的转子叠装了,生产无法进行。为了解决这个难题,就需要设计新型转子压铸模。

3、新型转子压铸模

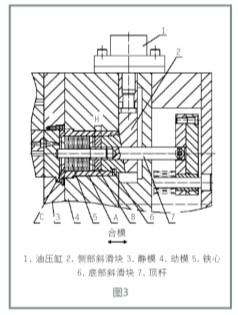

将压铸模型腔 A 设计成带稍度的实体,并使其能根椐转子叠装品种、规格的不同随时调换;型腔内部有一个活动的垫板 B,其厚度 H 薄厚不等,目的也是可以根据转子叠装的品种、规格进行选用;型腔底部和侧部有一对相互配合的斜滑块;侧部斜滑块连接一个油压缸。当动静模合模时,油压缸减压,让转子叠装顺利放入型腔内,合模后,油压缸加压,通过两个斜滑块的作用,使转子叠装紧贴分型面,即:C 处合严。灌注铝水,压铸完成后,由顶杆将转子铁芯顶出完成一个压铸循环。模具结构见图三。

通过压铸实践证明,上述压铸模,具有可观效果:

2.1 利用液压原理,巧妙解决转子叠装厚薄不均状况,解决了冲片的费片和压铸灌铝现象。

2.2 特别适合品种、规格繁多的转子叠装的压铸,整套模具只需要更换模具型腔、垫板、斜滑块既可实现不同的转子叠装的压铸。

2.3 提高工作效率。由原来的一模一件可以设计成一模两件或 n 件。提高工效 n 倍。2.4 模具制造精度高、易损件更换容易,加工通用性好。

2.5 模具的制造成本大大降低,加工成本也大大降低。电机质量显著提高。

此模具的创新,保证公司在激烈的市场竟争的优势。对研制电机新产品的速度、提高电机质量奠定了坚实的基础。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2950

2950

9794

9794

7836

7836

7817

7817

3530

3530

2745

2745