KonRAD Weiss

摘要:有限的结构空间及不断增加的载荷,使铸件结构更加复杂。现代汽车业轻金属铸件比例不断增加,由此引出总载荷的复杂性,通常传统的方法几乎不可能处理。为拓朴结构(根据拓扑关系进行空间数据的组织方式。)及设计工作开发,希望通过应用现代计算方法来确定局部的机械性能,常规的有限方法是以均匀构件特性为前提,然而,由于不同的冷凝条件,实际上这样的特性是不存在的,因此,必须以高的安全系数工作。

本文以奥迪公司一个复杂的铝底梁为例,通过对整个生产工序模拟,预测机械性能。所计算的抗拉强度及屈服极限,与奥迪公司测定值,有很好的一致性。较大的偏差是在A5—屈服点。在微缩孔缺乏范围内,计算与测定值彼此接近。

一、 前言

在开发新的部件及构件中,汽车工业的边界条件变得越来越窄,为此,对部件的特性要求也越来越高。与增高载荷相关的有限结构空间,不断导致复杂的结构。由此增加的复杂性,以传统的方法很难或根本不可能解决。

为了开发构件拓朴结构及设计,人们想往对局部机械性能知识的了解。有限元计算法用于确定拓朴结构,是以均匀的构件特性为前提的,然而,由于局部材料特性与冷凝条件相关作为均质处理,构件计算需用不必要高的安全系数。浇注模拟在此期间不仅作为设计浇铸工序及其模具的一种方法而建立,此外,对于构件设计本身起一定作用。

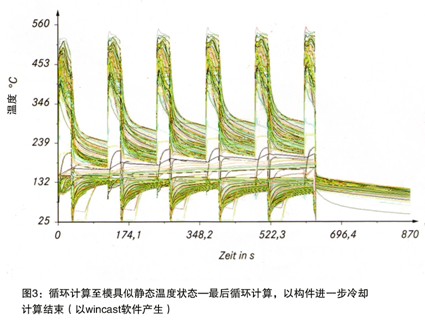

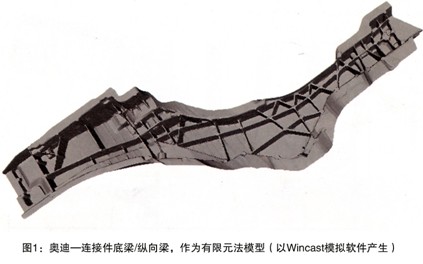

起连接作用的构件,对此,是重要的应用,作为纵梁的底梁,为图1所示纵向底梁,是此结构的典型代表。此构件以往为成型和焊接结构,而目前是通过压铸成型,在压铸时,金属熔化物在高的压力下充填在模具的型腔。模具处于液态金属温度及压射高压之下。为了能对铸件的冷凝影响,必须专门调节成型件内的温度。

通过冷凝模拟可以说明最后冷凝的地方。浇口系统及模具冷却共同作用,可以控制冷凝及生产无缩孔的构件。在设计时,对冷却管理的考虑有着重要意义。

二、 任务的提出

在开发奥迪公司复杂的底梁铝结构件时,应确认其机械性能。为了确定局部机械特性预言的可靠生,应该考虑构件生产条件。

纵向底梁任务的提出,包括通过有限元模拟获知的抗拉强度Km,屈服值Rp0.2及破裂延伸A5的机械特性值的预测,及与真实构件对比。在充模及冷凝计算基础上,借助Wincast模拟软件,确定纵向底梁连接件的机械特性。

三、 研究实施

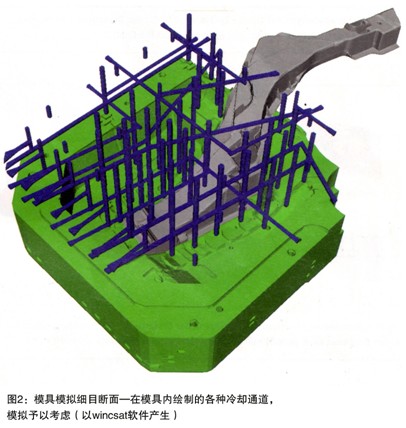

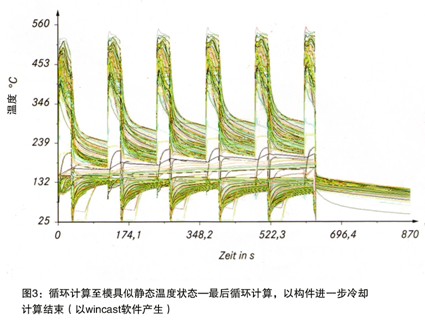

为确保结果真实性,在以Win cast软件模拟时,考虑了所有工艺参数(周期)。典型特性是,第一阶段及第二阶段充模,浇铸压力,模具的预热处理,接通及切断冷却介质,喷涂,顶出铸件等。因此,除了铸件本身(图1),还有包括静模、动模,滑块、冷却通道等用作有限元模型建立(图2)。在参数输入之后,模拟铸件多次循环(见图3循环)直至模具温度域处于静态状态。在模拟时,模具首先充以浇铸金属,直至模具打开计算温度平衡。而后,如实将构件脱模。清洁模具,喷涂,吹风,这样的情况在各模件作模拟,形成符合真实情况的温度轮廓。下一个循环的计算放上去,以相应冷却介质和冷却温度的不同冷却循环,如同在喷涂及清洗模具时不同的热散发一样加以考虑。在许多试验所求必要的热传递系数,作为数据组存在Wincast软件内。如果过程调整稳定,按程序,对构件的脱模及冷却继续计算。模具充填及冷凝连在一起的计算,有可能对构件温度域作评价。

为了得到一个无缺陷的构件,如同对孔隙描述一样,利用温度域及等温线说明,而应用在Win cast 软件中各种后置处理程序功能,以便说明机械性能。

#p#分页标题#e#

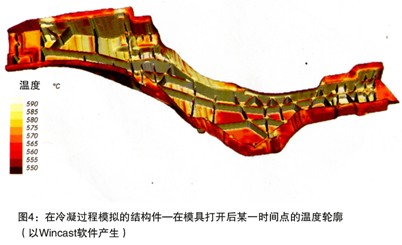

图4表示冷凝过程最后计算循环的铸件,由于筋条的厚度及位置的不同,其温度具有明显的差异,由此温度场可以推导出更多的信息。

#p#分页标题#e#

#p#分页标题#e#

16.12万

16.12万

16.21万

16.21万

6922

6922

1.36万

1.36万

7103

7103

6977

6977

1.08万

1.08万

1.07万

1.07万

9824

9824

1.28万

1.28万

1.03万

1.03万

7451

7451

9832

9832

1.16万

1.16万

1989

1989

9246

9246

6908

6908

6885

6885

2600

2600

1875

1875