文:卢宏远 宋 青 唐梦羽

布勒公司(中国)

摘 要:由于两模板压铸机具有独特的技术优势,目前在压铸上生产中正在获得越来越广泛的应用。许多压铸机制造商对两模板压铸机进行了积极研发及推广,并取得良好效果。本文介绍两模板压铸机的开发情况及其技术特点等,并简述两模板压铸机的应用效果及应用前景。

近年来,压铸业努力提高自身的创新及竞争能力,全力扩大市场,不断将其他工艺生产的产品向压铸工艺转化,取得了极大的利益。压铸市场的不断拓展,除去对压铸生产技术形成挑战外,也对压铸机提出了更高的要求。一个企业的创新能力往往在一定程度上代表其发展前景。压铸机制造商必须不断应用新技术,改善设备的性能、效率及可靠性等,为压铸企业提供更强的压铸设备和生产能力,保持持续发展。两模板压铸机就是在这一宗旨下出现的。 近十年的大规模实际运行,已经充分证实了两模板压铸机的先进性与可靠性。目前,欧洲布勒公司、意特公司、意德拉公司以及亚洲宇部公司和力劲公司都已开发出两模板压铸机,充分体现了压铸机制造商对新技术的追求和研发创新能力。本文将对不同公司的两模板压铸机开发情况、基本结构、技术优势等进行介绍,并简要说明两模板压铸机的应用效果及应用前景。

1 两模板合模系统基本结构及工作原理

两板压铸机和三板压铸机的区别主要在于合模系统。两板压铸机的合模系统去除了三板压铸机中的后座板,只含有动模板和定模板,所以称为两板压铸机。同时,在四根大杠尾端增加了随动锁紧机构取代了曲肘机构。两板压铸机的开合模动作仍由液压缸完成,锁紧动作则由随动锁紧机构完成。与三板压铸机的曲肘式合模系统相比,两模板合模系统的最大特点是在限定范围内的任何位置可直接锁紧模具,锁紧灵活可靠。

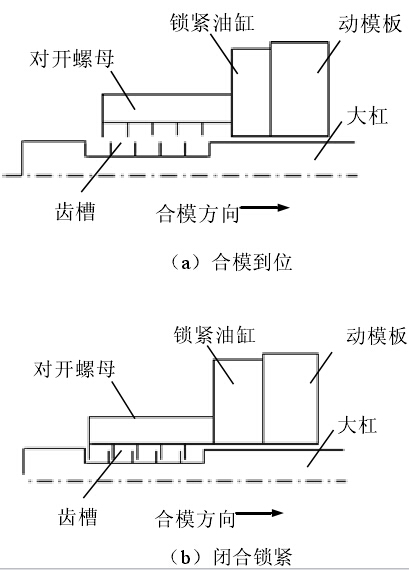

两板合模系统主要由动模板、定模板、大杠、随动锁紧机构及合模缸组成,不同公司两模板合模系统如图 1 所示。四根大杠仍然作为动、定模的连接及锁紧构件,但长度缩短。随动锁紧机构中包括对开螺母和锁紧油缸,对开螺母能够打开和闭合。锁紧缸是一个薄型膨胀液压室,用于拉伸大杠锁紧模具。开合模缸位于动模板后端,完成开合模动作。

两板压铸机的开合模方式与三板压铸机相同,都是通过开合模油缸驱动动模板前后移动,完成开合模动作。在开合模油缸驱动动模板进行开合模动作时,两模板合模系统随动锁紧机构随动模板移动。当动模板向前移动至动、定模分型面接触时,锁模机构闭合,锁紧油缸充入高压油,油缸膨胀将模具锁紧,如图 2 所示。

日本东芝公司曾开发DEC500W新概念压铸机,其中合模系统采用两模板结构。开合模采用AC 伺服电机带动,模具锁紧由动模板上的开合螺母进行直锁,其机构和工作原理如图 3 所示。

2 两模板压铸机技术优势

与三模板压铸机相比,两模板压铸机的主要技术优势包括以下几点:

1)模具厚度调整方便快捷

在允许的模具厚度范围内,两板锁模系统可在任意位置锁紧模具,锁紧位置灵活,模具厚度调整方便快捷。

2)锁模力分布均匀

两板锁紧系统采用四个独立的锁紧油缸对四根大杠分别锁紧,即使在模具动、定模座板安装平面或分型面存在一定的不平行度,也可以保证每根大杠的锁紧力完全相等。

3)模具厚度变化自动补偿

在压铸生产中,由于模具受到热作用可能会产生膨胀现象。如果不能及时调整,模具膨胀现象会导致大杠应力增加,拉伸增长。如果大杠长期过度拉伸,将会影响大杠的使用寿命,同时也会导致模具所受压力增加,对大杠和模具都有害。两板锁模系统能够对模具受热膨胀等类似的模具厚度变化实现自动适应,保证锁模力恒定,消除模具厚度变化影响锁模力的现象,使大杠和模具总是在良好的状况下工作。

4)机器长度缩短

由于去除了后座板和曲肘,两板压铸机的大杠长度明显缩短,减少了机器的占地面积。机器长度缩短,还能提高机器的整体刚度和运行稳定性,对铸件的精度控制有利。

5)活动部件减少

与三板压铸机相比,两板合模系统活动部件减少,润滑部位减少,整个合模系统磨损低,维护成本低,工作可靠性更高。

6)节能

与三模板压铸机相比,两模板压铸机的装机功率降低,降低幅度达 10-30%。

3 两模板压铸机的开发及应用情况

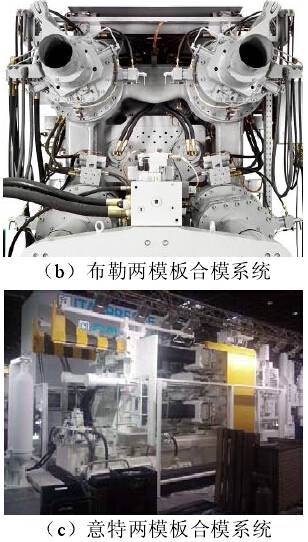

布勒公司、意特公司、意德拉公司、日本宇部等公司以及力劲公司都已开发出两模板压铸机。布勒公司在 2006 年推出 Carat 系列两模板压铸机。两板压铸机投产之前,进行了长期的技术研发。从两板合模系统的结构、原理到各种零部件的设计与制造,都经过了严格的验证。其中合模系统总成经过了 400 万次循环运转,相当于 12年实际生产的循环数量。两模板压铸机锁模力从1000 吨到 4400 吨共 13 个型号。图 4 是 Carat 280两模板压铸机外观图。目前布勒两模板压铸机在欧美地区已经普遍,包括宝马、大众等工厂,使用效果良好。2009 年布勒两模板压铸机开始销入中国,也很快获得中国压铸市场认可。至目前为止,布勒两模板压铸机在中国的销售量已达 60台,其中包括 4400 吨的国内最大进口机型。

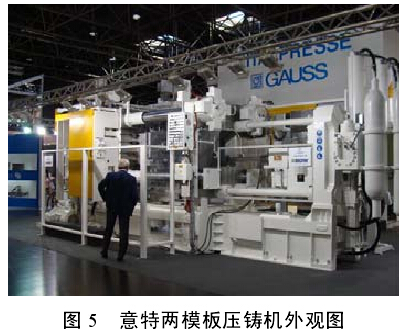

意特公司在 2009 年推出两模板(无曲拐)压铸机,图 5 是意特两模板压铸机外观图。意特两模板压铸机为 TF(Toggle Free)系列,从 800吨至 5000 吨共 12 个型号。意特两模板(无曲拐)压铸机没有对压射端进行任何改动,仍采用 SC分立双回路压射系统。意特两模板压铸机在欧美压铸市场也获得成功应用,其中包括戴姆勒和埃斯林根-梅廷根工厂。机械和液压简化的两模板合模系统,大大减少故障产生,降低整体维修费用。同时,两模板压铸机的更高的稳定性和生产效率,带来 10%的生产增长。意特两模板压铸机已开始在中国销售。

意德拉公司于2011年在GIFA展览会上展出了其两模板压铸机,机型为 OLR 系列。图6为意德拉两模板压铸机外观图

图6 意德拉两模板压铸机外观图

力劲集团两模板压铸机设计灵感来自其两模板注塑机,是中国首家推出两模板的压铸机制造商。同样,力劲将原来三模板中的后座板(尾板)去掉,对动模板(中板)进行调整,能够高速合模。图7 是力劲两模板压铸机外观图。

4 结束语

压铸业的不断发展,需要性能更加优良的压铸设备。两模板压铸机的合模系统能够使压铸机和压铸模具达到更好的工作状态,并且具有占地面积小、高效率、节能等一些列优点,更能够满足现代化压铸生产的要求。两板压铸机已在各种铸件的实际生产中得到验证,其优势明显,获得用户肯定。两模板压铸机为压铸生产提供了更为先进的生产手段,将会成为压铸机合模技术发展的一个方向。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7789

7789

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7562

7562

3278

3278

2505

2505