王前进 戴家政

山东银光钰源轻金属精密成型有限公司

成形法所生产的镁合金产品的组织及力学性能均优于压铸产品,且产品合格率有较大幅度提升,半固态触变成型产品可在高铁和乘用车上得到批量应用。

镁合金是目前工程应用中最轻的金属结构材料,在具有轻量化需求的领域应用价值巨大。轨道交通车辆采用镁合金零件,明显降低车体重量,提高车速,降低能耗,满足反复起停、提高车辆减震性能。常规列车采用钢铁材料 ;新型列车采用不锈钢材料,新地铁和高速铁路采用铝合金或镁合金等更轻的结构材料。

我国是镁资源大国,储量、产量、出口量均为世界第一,生产成本也是世界最低,镁合金的资源优势和性能优势,以及我国高速铁路的快速发展,列车内饰、内部结构支架及框架、座椅组件、车载电子设备和电子仪表框架壳体和其他零部件,如箱体、端盖、支撑等不承受较大力作用的车内中、小零部件得到了批量应用,大型、主承力结构件的型材、压铸件也得到开发的初步应用。

压铸领域广泛采用的镁合金成形方法为冷室压铸法。冷室压铸镁合金产品具有尺寸稳定性好、生产率高等优点,但也具有夹杂多、气孔多、裂纹多、成形后难热处理、尺寸精度差等不足。采用冷室压铸法制造的零件很难满足诸如用于“ 3C”产品中所广泛使用的薄壁壳体类零件以及用于轨道交通中的高性能镁合金零部件的要求。同冷室压铸法相比,半固态压铸制造的产品具有铸造缺陷少,产品的力学性能、尺寸精度、表面和内在质量高等优点,此外还有节约能源、安全性好、近净成形性好等优点。

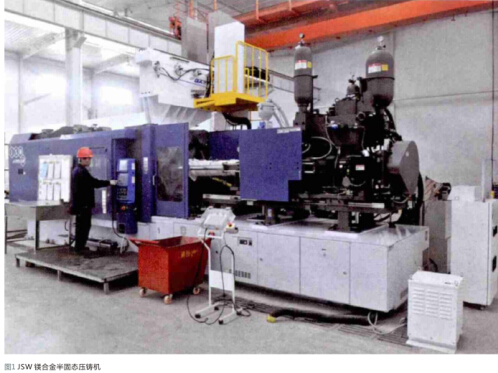

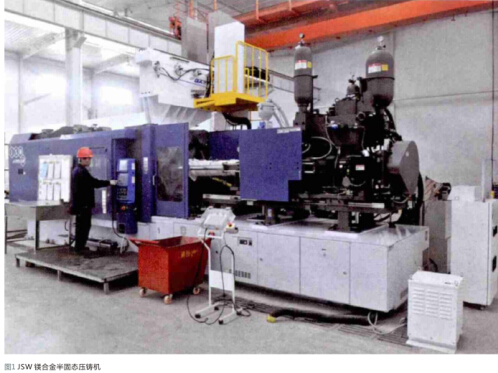

目前世界上已经成功工业化的镁合金半固态压铸技术是触变注射成型技术。山东银光钰源轻金属精密成型公司(简称:银光钰源)于2013年引进此项技术,成功研发开发了高铁用高性能镁合金压铸件。

技术条件业已成熟

半固态触变注射成形法是近些年来开发的一种新工艺,源于美国DOW化学公司,美国THIXOMAT公司将其商业化。该工艺是将塑料的注塑成形原理与半固态金属成形工艺相结合,集半固态金属浆料的制备、输送、成形等过程于一体,该法较好地解决了半固态金属浆料的保存输送、成形控制困难等问题。

半固态触变成型法主要工艺过程如下 :镁颗粒原料在料筒加热至半固体状态,在螺杆的剪切和推动作用下,以相当于塑料注塑机的十倍速率压射到模具内成形。

工艺决定了产品质量,冷室压铸镁合金熔炼时易氧化,压铸过程易卷气,对比支臂X光图片发现 :冷室压铸机产品有细小缩孔,半固态压铸组织细密,无缩孔和夹渣。

对支臂进行横切,观察横截面低倍组织,也发现冷室压铸产品晶粒不均匀,致密性也较差,且有气孔或夹杂缺陷,半固态晶粒均匀。产品最后工序为涂装,因座椅总成件为外观件,对表面质量要求较高,冷室压铸产品涂装后易将微小气孔扩大化,半固态产品涂装良好。自去年将冷室压铸改为半固态后,支臂产品合格率提高8个百分点。

通过半固态和冷室压铸在产品外观、显微组织、力学性能、涂装性能和量产性上分析,得出如下结论 :应用半固态压铸可得到组织细小、致密,力学性能相对较高的镁合金部件,其综合力学性能优于目前广泛采用的压铸镁合金部件,且可实现量产和自动化。

批量化生产条件业已成熟

随着节能减排的声浪持续高涨,已有中国企业如山东银光钰源能够依恃着半固态外观与强度兼顾的前提,面对客户多元多样的需求,陆续陆续实现对旋转盘、侧扶手体、中扶手、新型桌板支臂等座椅零件进行研究,并能够提供最佳的半固态成形方案,缜密的寻思构想,为客户降低开发成本,期能在轨道运输轻量化的领域上,大展身手。

据了解,银光钰源凭借半固态压铸着优越的涂装性能与生产效率,深深掳获了客户的心 ;现在,提倡绿色环保的欧盟国家更深深的关注这截然不同的工艺所带来的效益,世界名车品牌如奥迪等大型车厂,近年来更是不断的尝试使用更轻的零件材料来达到汽车整体轻量化的目标。银光钰源首先尝试的,便是汽车用电子产品,与欧洲国家技术合作,实现了自动化、经济化、高防错的生产模式,在传统压铸产业里获得了新的契机与发展空间。

但是该企业在生产的过程中,还存在一些问题有待改进,一是触变成型设备高昂,原材料镁粒要求高、成本高,整体投资比较大。仅适用于那些具有较高要求和高附加值产品的加工。二是镁合金压铸技术相对成熟,但半固态触变成型关键技术人才奇缺,目前多依托国外专家人才。三是市场推动和批量应用难度较大,目前仅应用在车用内饰件,还希望得到相关政府支持。 四是镁合金的防腐技术还不能满足高铁用部件的特殊要求。

银光玉源认为,镁合金(铸造件、锻造件、轧制件、挤压件)即将成为有潜力的换代材料规模应用于轨道交通装备。开发镁合金在轨道交通车辆上的应用,适合我国资源和技术现状,是提升我国轨道交通装备技术水平、实现创新发展的绝佳机会。国内已经有多家研究部门和生产企业开发了高规格、高品质的镁合金和镁合金型材/板材,可订单式供应多规格、多系列的镁合金板材/型材,产品已经在国防、航空等领域得到应用。在镁合金连续/半连续铸锭、连续铸轧、多规格型材挤压等领域,国内的技术开发已经达到国际水平,部分高端产品已经被美国、日本企业订货。中国目前已成为全球高速铁路的领跑者,这为镁合金在高铁上的应用奠定了良好的基础。

17.91万

17.91万

18.02万

18.02万

7678

7678

1.45万

1.45万

8366

8366

7819

7819

1.17万

1.17万

1.17万

1.17万

1.09万

1.09万

1.4万

1.4万

1.15万

1.15万

8267

8267

1.08万

1.08万

1.22万

1.22万

3272

3272

9940

9940

8152

8152

8130

8130

3814

3814

3042

3042