文:昆明理工大学 王家惠

摘 要:针对光电产品基座压铸件中存在毛刺的问题,对其产生的原因及去除方法进行了分析,并提出了预防措施和去除的新技术,即通过控制压铸工艺参数及调整模具结构来避免毛刺的产生,采用热能去毛刺新技术去除毛刺。这两种方法具有适用范围广、夹具简单、成本低、处理能力快、循环时间短的特点。

关键词:压铸成型;毛刺;

热能去毛刺在压铸生产中,压铸件在分型面、型芯配合边缘上出现金属薄片,我们称之为毛刺。毛刺的存在是压铸件最常见的问题,它不仅会影响产品的尺寸、

装配精度,还会严重影响产品的外观。 毛刺的多寡是衡量压铸件品质好坏的重要指标之一,毛刺越多,质量标准也就越低。

在实际工业生产中,对于压铸件去除毛刺的问题,各个企业都没有根本的办法来彻底解决。 从某种意义来讲, 毛刺的产生还是带有行业的客观存在性和必然性的。 其产生原因主要有模具动、定模未勾配好,压铸机各种压射条件设置未调整到最佳状态, 模具结构如浇道、排气设计不合理等。而且即使前述各项因素都没有问题的情况下,初期生产的产品没有毛刺,但随时间推移,模具内的脏污、磨损等原因同样也会使该模具生产出来的产品产生毛刺。由此而产生的反复洗模、修模还会影响生产效率以及模具的使用寿命。由此可见,对压铸件毛刺的分析及毛刺去除方法的研究具有重要的现实价值。

本文通过分析某光电产品基座压铸件毛刺产生的原因, 提出针对性的合理有效的预防和去除毛刺方案。

1 压铸件毛刺的产生及原因分析

分析的铝压铸件三维实体如图1。其上面要安装镜片、轴承、线圈等,一共近50个精密零件,X、Y、Z 3个轴向主、副轴及孔等的位置公差最小在0.005 mm,各镜片安装角度偏差在0.5°以下,属于精密压铸件,毛刺的控制也就非常严格。

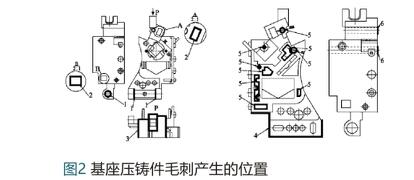

我们通过对该产品在近几年工程不良信息统计分析,发现在影响其质量的因素中,毛刺是主要因素之一。 该产品产生毛刺的部位如图2。 其中1-主轴毛刺;2-方孔毛刺;3-滑块毛刺;4-周边毛刺;5-连接线毛刺;6-副轴侧毛刺;7-顶针毛刺。 下面我们对以上部位的毛刺及成因进行具体分析,如表1。

2 去除毛刺的措施

2.1 避免毛刺的产生

在生产过程中,毛刺产生的因素是多方面的,主要有压铸机性能的稳定性、

压铸工艺参数的选用、合金成分及熔炼工艺、脱模剂的使用、模具结构的合理和制造质量。从工程实际来说,压铸机的性能、模具结构都是很少改变的,因此,如何调整压铸工艺参数及对模具的一些简单修理,从而提高产品质量显得特别重要。

本文结合实际经验, 总结了压铸模具和工艺参数可能产生毛刺的原因及预防对策,如表2、表3。因此,结合以上分析,认为实际操作时可以先从调整压铸工艺参数着手, 在成型阶段就能够避免毛刺的产生,可以省去后续去毛刺的工序。 例如,本文压铸件的外周毛刺,它的不良率较低,而且存在着一定的不稳定性,查看当时的注射速度,也高于标准设定值,将注射速度从0.9回调到0.8,模温保持在90~95 ℃,毛刺消失。

又如,6处毛刺(副轴侧毛刺):此处φ12的孔端面出现线毛刺,线毛刺厚度达0.02 mm,后续工序很难将其去除。 查看模具情况,是因为φ12 mm孔抽芯滑块和型腔镶块之间存在互运动, 生产时间长了产生磨损而存在间隙,压铸成型时渗入铝液而产生线毛刺,在滑块磨损部分焊接上0.02 mm的垫片,毛刺消失。

2.2 传统去毛刺的方法

压铸件传统的去毛刺方法由人工采用锉刀、 刀具等手工工具对毛刺逐一去除,该方法耗工时长,生产效率低,而且像本文中的精密压铸件,对其精度要求高,因此人工去毛刺不能满足使用的要求。另外, 在用冲压模去除冒口的时候也能将铸件外周毛刺去除, 但该方法对内部结构处及细节处的毛刺不能去除。

2.3 去除毛刺新方法

对于本文中的压铸件, 采用了一种新技术去除毛刺,即热能去毛刺。热能去毛刺的工作原理为:将所需去毛刺的零件,放在密闭容器内,然后充入一定量的氢气,经火花塞点燃以后,混合气体在瞬间内反应,放出大量的热,使毛刺(飞边)在高温(约3 000 ℃),高压(充气压力的20倍),高速(8倍音速)作用下,加热自燃,而达到去除毛刺(飞边)的目的。

毛刺相对零件基体来说,其表面积大而且体积相对较小,从而可以吸收到更多的热量,又因气体的穿透性很好,无孔不入,所以对于一些用手工难以去除的零件毛刺有很好地去除效果。 毛刺根部一般会比较细且薄, 这样的话就能很好的抑制热量向零件内部传递,况且这个反应的时间非常短,所以只有细小的毛刺可以燃烧去除。 由于产生的热量对零件的主体不会产生什么影响, 所以一般不会使零件的各项基础性能发生变化,而且去毛刺的效率很高,工艺性能稳定。

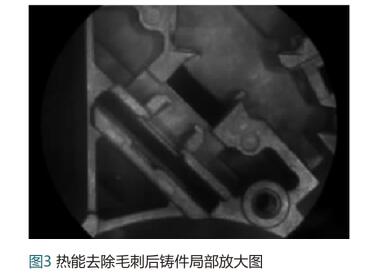

用以前的方法, 去毛刺质量难以保证,效果不稳定,组装后残余毛刺因流体作用脱落剥离,以致可能影响产品的性能, 而热能去毛刺法对此类产品有较好的效果。 本文铸件用热能毛刺机去除毛刺后的局部放大如图3所示,可以看出,该铸件毛刺基本都去除了,没有残留,而且没有引起制品的二次损伤,尤其是在形状复杂的细小部位。

2.4 热能去毛刺工作原理

热能去毛刺机工作原理是将铸件装在强度很高的去毛刺高压罐内,用液压或机械方法将高压罐封闭。根据去毛刺机类型的不同,转台上有5或6个底盘。在气体定量机构的双缸里形成按一定比例配合的氢氧混合气体。很多可燃气体可以代替氢气。如果用天然气,那就要用两级压缩机补充压缩,把适当份量气体输入混合器中。火花塞将混合气体点燃,燃烧生成物进入高压罐。气体压力愈高,去毛刺效率愈好。

去除毛刺后将高压罐打开,将底盘转出,并自动进行下一循环。根据去毛刺机类型不同可燃气体热能去毛刺机每“循环工作时间为30~58S。去毛刺机既可手动,也可自动(除装卸铸件)。

热能去毛刺可以清除工件或铸件内外任何部位毛刺与飞边,它的工作质量与以下几个因素有关。首先是工件或铸件材料不是都一样容易氧化。此外,与合金强度、毛刺厚度以及工件或铸件个别部位结构强度等也有关。锌合金压铸件热能去毛刺的效率最高,但也要遵守一些条件。铸件要去油,否则会在铸件上出现黑斑。铸件要干燥,不然会由于蒸发而损失能量。为了避免混合气体自燃,装入的工件或铸件温度不应超过70℃。但是,即使遵守了这些条件,也不能保证去掉厚毛刺。为了避免铸件损坏,只有在较厚实铸件上用加大压力办法去除稍厚毛刺。在工作过程中铸件有些部位可以被加热到100℃以上。这样就会使铸件产生鼓泡。因此铸件要密实,要尽量把气体从压型中排出去。由于薄壁铸件毛刺极薄,强度极低,所用压力也要极小。

3 结论

通过对光电产品基座压铸件毛刺产生原因及去除方法的分析,提出两种可行的方案:一是通过控制压铸工艺参数及调整模具结构来避免毛刺的产生; 二是采用新技术—热能去毛刺的方法去除毛刺, 该方法具有适用范围广、夹具简单、

成本低、处理能力快、循环时间短的特点。

17.07万

17.07万

17.17万

17.17万

7373

7373

1.41万

1.41万

7790

7790

7447

7447

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2681

2681

9653

9653

7602

7602

7563

7563

3284

3284

2507

2507