使用铝合金trimal-37铸件制成的铸造节点可实现车身结构中轻量化承载式框架结构。

引言

严格的安全要求,对发动机功率的不断追求以及为不断打造更高标准的乘坐舒适性等,在过去几年中一系列演变的发展使得车身重量在不断增加。同时,随着对二氧化碳排放量的要求越来越严格,减少汽车自身重量的任务也就变得迫在眉睫。在这种情况下,车身中出现了大量轻质化铝材结构,因此成就了铝材在汽车行业中最重要的地位。压铸铝的优点在于能够制成结构复杂的多功能压铸件,也称为铸造节点,可与挤压型材和板型材连接构成具有承载性的车身框架结构。

材料trimal-37

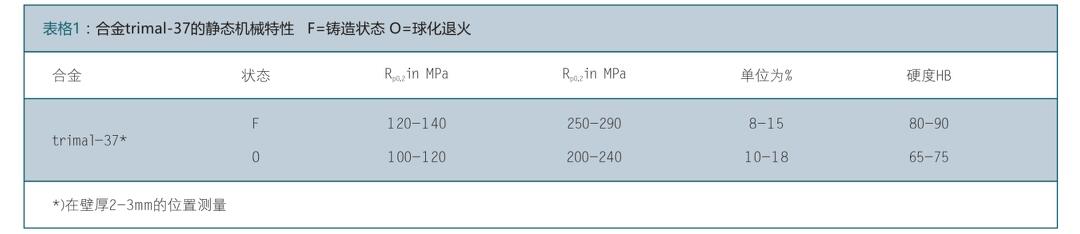

材料trimal-37是一种AlSi9Mn类型的合金,该合金具有非常优异的铸造特性。含铁量<0.15%,能够防止大颗粒金属间化合物相的生成,trimal-37在铸造状态中拥有很好的延展性。该特性得益于锶的添加,可促进形成精细的共晶硅。此外,延展性的增加还离不开使用的TO-热处理工艺。为了避免出现粘性,并保证大面积复杂结构部件拥有良好的可塑性,还在合金中加入了锰元素。同时加入的锆石和钒能够在室温条件下满足强度要求以及短时间和长时间的热稳定性要求。trimal-37合金的机械特性参照表格1。

Trimal-37的应用示例

AUDI Q7 折页支架

折页支架是奥迪Q7后车厢中顶盖结构上的角形件。可构成顶盖纵梁,顶盖横梁和侧撑之间的节点。同时可通过连接件构成后盖板折页的支架。

折页支架压铸件(图1)采用了承载能力强的肋条结构,凭借trimal-37的高延伸极限特性获得了优异的刚性。铸造部件的抗扭曲性高,可满足不同几何结构部件的高公差要求。奥迪Q7采用了创新性的复合材料设计理念,通过冲压件实现了压铸件与钢板和铝板结构型件以及挤压铝型材之间的连接。

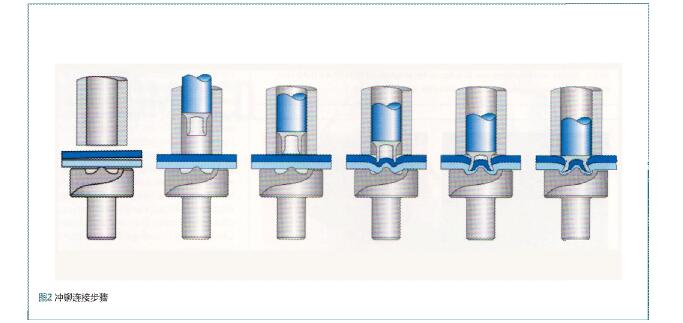

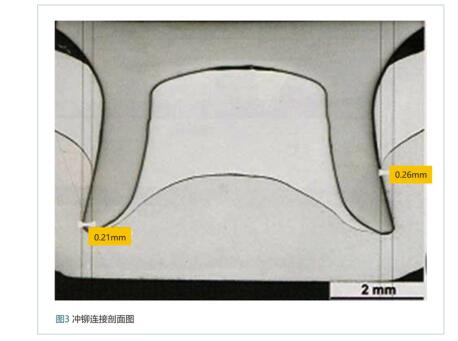

如图2所示,在压板和压模之间确定了一个形成铆接的上工件位置(铝板)和下工件位置(trimal-37,壁厚约为2.5mm)。将压板中的自攻式半中空铆钉与插入压板中的冲模压入到工件对中。铆钉穿入铝板中,然后在冲模中trimal-37合金工件的下部位置胀开(2,3)。由于trimal-37具有较高的可锻性和可塑性,在铆钉胀开时不会在工件下方位置上产生裂纹。由于trimal-37工件的下方位置未冲穿,并形成气体和液体密封的点状连接,从而通过形状配合达到要求的结构强度。图3显示了冲压铆钉与trimal-37之间形成的连接。

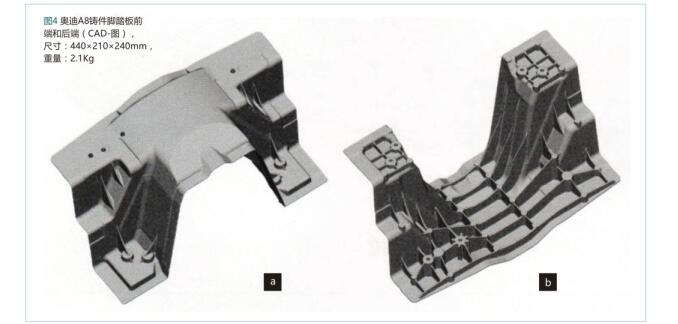

奥迪A8的脚踏板

脚踏板(图4)是奥迪A8车体后地板结构中的重要部件,与连接不同地板的中间底槽连接。除了机械连接法,如采用冲压铆钉或自攻螺栓外,气保焊热也是非常关键的连接技术。trimal-37采用了复合工艺设计的压铸形状,在优化工艺中使用特殊脱膜剂以及真空铸造法,从而获得非常好的焊接特性。气保焊是一种采用惰性保护气体焊接金属的焊接方法。

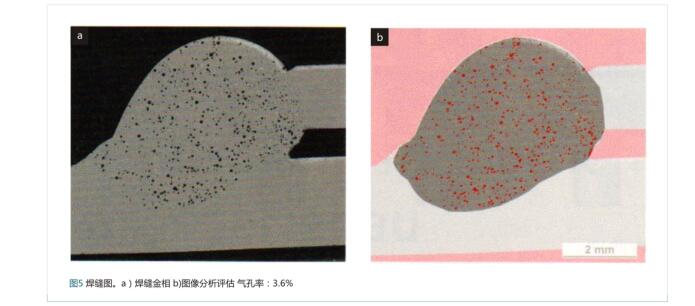

图5 展示了气保焊缝的结构,AlSi12-焊丝作为trimal-37压铸件和铝板之间的填充焊材,在量产过程中检查焊接。如图像分析中所示,焊缝中的气孔率仅为3.6%。完全满足气孔率最大至10%的要求。

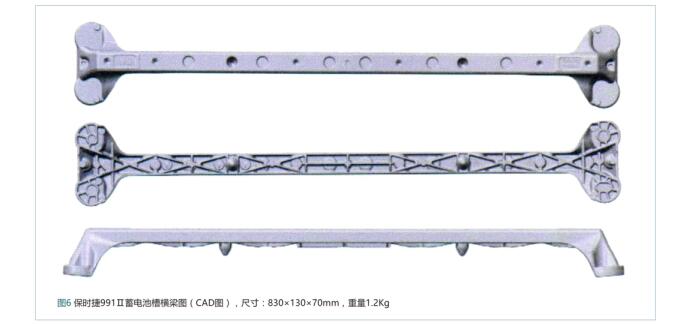

保时捷991 II的蓄电池槽横向支撑

横向支撑(图6)用于车身前机盖中蓄电池的固定。横向支撑的侧向末端用螺栓连接到固定柱上。

在规定的使用条件下,横梁必须具有一定的抗弯刚性,可通过横梁的承载结构以及高强度trimal-37满足条件。

总结

通过使用示例可以了解到,trimal-37合金在现代化车身中具有广泛的应用性。良好的冲压铆接性,焊接特性和可塑性构成了重要连接技术的应用基础。

Trimet通过跨学科合作以及现代化的研发和实验方法对材料进行跨领域开发和特性调整,以新产品开发为基础打造符合时代潮流和实际应用要求的新材料。

采用先进的CAD系统设计,对铸造和固化过程进行数控模拟,然后进行样件试制并检查部件特性,Trimet公司能够实现部件开发的所有主要环节。公司完成模具制造以及不同的加工流程,例如热处理、铸件机械加工、表面处理、结构优化和安装,从而能够快速实现从产品设计到产品成型的整套工艺流程。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7107

7107

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876