文:机械科学研究总院海西(福建)分院有限公司 李祥准

摘 要:分析了影响压铸机快速增压的因素以及现有普通压机存在的问题,分析了影响压射性能的关键元件,提出了现有压射油缸的改进设计方案;在计算机仿真分析的基础上,将新设计的压射缸在台架平台上进行试验,分析性能改进的效果。 结果表明,有效提高了压射的能力,还能快速进行增压,提高系统响应时间。

关键词:压射系统;压射缸;增压;仿真

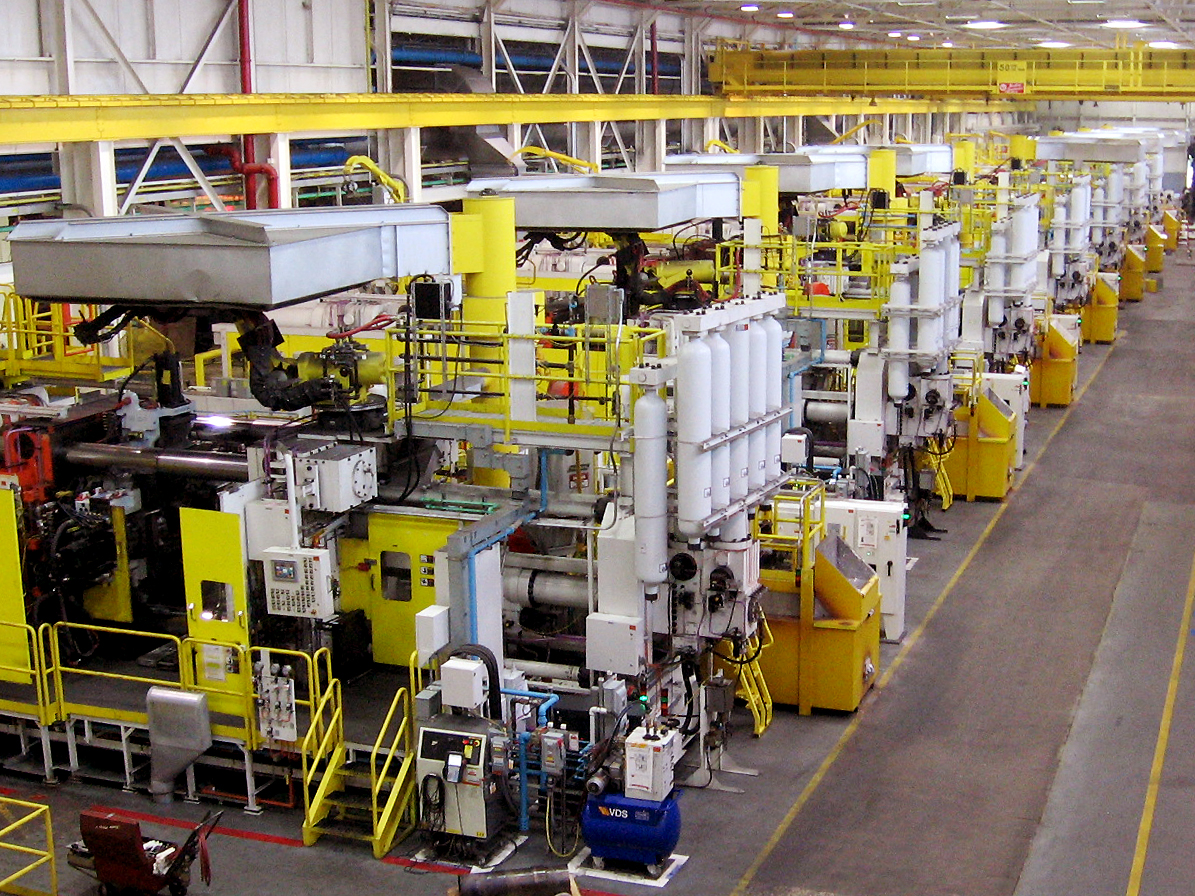

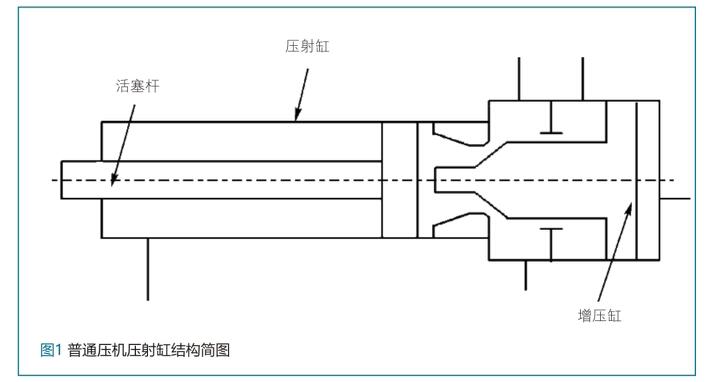

随着复杂形状和薄壁型压铸件的出现, 压铸行业对压铸机的建压增压时间提出更高的要求。 如压铸薄壁型铸件时, 要求建压增压时间 30 ms 内,增压要大,因此压铸机的压射系统对产品的质量影响非常大,也是一台设备的核心技术,龙其压射缸部分。 原来的普通卧式压铸机的压射系统的压射缸结构简图,如图 1,压铸机生产产品的压射过程大致分为 3 个阶段:慢压射—快压射—增压。 其中增压环节,大都是由压铸机中的液压系统实现。 在现有的压铸机中,增压方法主要有:①通过在液压系统中增加一个加压泵, 使得整体液压系统的压力上升;②在系统中添加一个增压蓄能器,在增压环节打开增压蓄能器,增大系统压力;③通过液压缸的活塞面积比进行增压。其中,目前应用最广的为第 3 点,如图 1,油液从液压缸的右端进入液压缸, 通过活塞左右两端的有效面积比,实现油液的增压,使得活塞左端得到的油液压力升高。

其中,油液压力增高倍数等于活塞左右两端的有效面积比, 此方法可使压铸机较易实现油液的增压。由于各种因素限制,普通的压射装置仅能使油液的压力得到 2 倍左右的增幅, 增压效果不明显, 原因在于在不增大液压缸整体所占空间的大小情况下,要使液压缸的增压倍数上升,则必须扩大液压缸活塞左右两端的有效面积比, 即左端的活塞杆尽可能的细, 使得活塞左端有效面积相对于右端的无杆腔活塞面积尽可能的小。但是,由于活塞杆受到的压力的增大,为使活塞杆的强度满足要求,则活塞杆必须变粗,这与增压要求活塞杆变细的情况相互矛盾,形成制约,限制了此种液压缸增压的增压倍数,使得在一般的压铸机上,仅能够达到 2 倍增压。 本文通过介绍一种改进压射缸结构,使压铸机压射过程中的压射增压阶段,增压压力达到 5 倍以上,达到对薄壁件挤压补缩的效果,减少缺陷。

1、压射缸结构装置

与普通的相比,设计了液压缸套缸结构,原理图如图 2。 在压铸机压射过程中的慢速压射和快速压射阶段,油液进入 A1 腔,推动活塞向右移动,液压缸中的油液则通过 A3 腔中右下端的油口流出,达到小缸推大缸的结果,完成压铸机的基本动作。

此套缸结构 ,A1 腔与 A2 腔都为液压系统压力。 普通使用时仅使A1腔进油,增压使用时,才使A2 腔进油。 由于 A2 腔的有效面积大于 A1 腔的有效面积,则活塞杆得到的压力增大,增大倍数为 A2腔有效面积与 A1 腔有效面积的比。 故而,在液压缸整体尺寸一定的情况下, 要增大液压系统增压比,可增大 A2 腔与 A1 腔有效面积比,即使 A1 腔减小或增大 A2 腔。 而减小A1 腔,可减少活塞杆的空芯部分,增强活塞杆强度;增大 A2 腔,可使活塞杆变得更粗,从而增强活塞杆强度。 即扩大增压比不会受到活塞杆强度的制约,能使液压缸的增压比达到5 倍以上。

2 、仿真分析

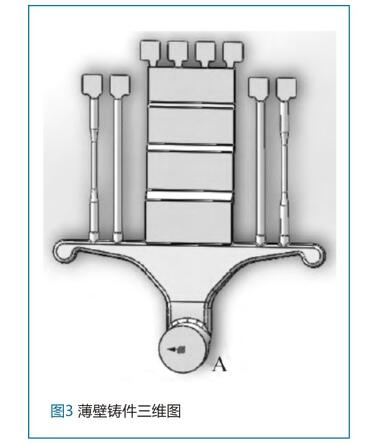

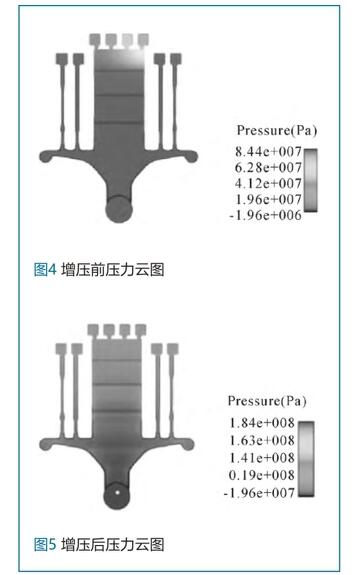

根据设计的压射缸相关参数,以及原实验压机设备参数,利用 flow3d 软件仿真分析改进后压射系统分别在铸件充型完成和增压时的推力大小,此次针对图3 所示铝合金薄壁铸件进行仿真分析。

分析时,压射速度 0.25 m/s,模具温度 180 ℃,铝液温度设置为 700 ℃,选取图 3 中 A 点作为测试点,测试A 点充型完成和增压时,压射缸推力大小变化情况,来分析改进的压射油缸的效果, 从仿真云图 4 上看,刚充型完成时(未增压),铸件刚好充满,其中一个渣包位置压力较低, 浇道 A 点的最大推力达到84 MPa,接着系统开始快速增压 ,从增压云图上分析, 增压之后,(图5) 此时 A 点的最大推力达到184 MPa。 从原设备参数分析,改善前压机在增压时增压压力仅为 168 MPa, 因此从仿真分析看,改进后的压射油缸增压效果明显,增压有了较好的提升。

3 、实验验证

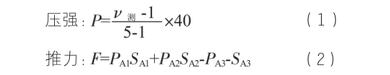

利用现有 260T 压铸机实验平台对改进的压射缸进行测试, 实验通过两个数据记录仪装置采集图2 所示压射缸结构简图中系统压力 A1、回油压力 A3和增压压力 A2的电压随时间的变化曲线,实验过程中电压数值与压强数值对应关系为:1~5 V—0~40 MPa,因此可 以通过再通过一定数量关系计算出增压前后压射杆推力。 压射杆推力计算方法如下:

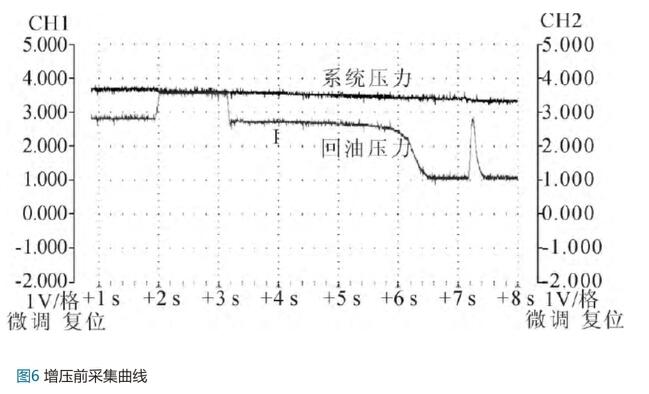

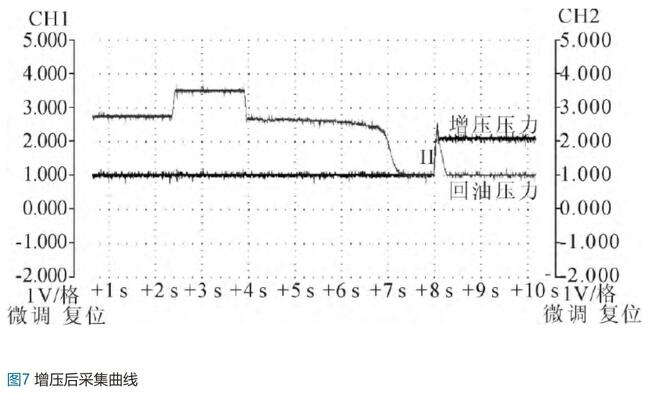

实验时,通过阀的开口大小设置 3 500,此时压射速度约为 0.25 m/s,开始前,先对模具预热到 180±5 ℃,保温铝液温度到 700 ℃。 在此条件下进行多次实验,每次实验记录采集增压前系统压强、增压压强和回油压强的电压随时间变化曲线,如图 6 无增压前曲线,黄色曲线代表 A1 腔系统压力,绿色曲线和图 7 增压后曲线,并从这些实验中,随机选取四组实验数据进行分析。 图 6

中Ⅰ处,增压前,这段回油压力曲线比较平稳,推杆在系统压力作用下前进的过程,图 7Ⅱ处黄色斜坡曲线是增压的过程,这时推杆在系统压力和增压压力下快速前进。

从图 6 和图 7 中选取Ⅰ和Ⅱ处曲线数据进行分析, 利用多功能数据分析仪软件把这两段曲线数据导出到 Excell 表格里, 利用上述所示的数量关系和Excell 软件对数据进行处理,如表 1。 从表中数据分析, 增压前推杆推力较小, 系统压力曲线基本上平稳,大小在 20 MPa,当回油压力降为零时,即浆料完全充入模具后, 系统在蓄能器和压射缸作用下开始增压,增压后推杆推力达到 170 MPa,和步骤 2 仿真分析结果非常接近,并且从图 7 中增压曲线分析,增压时间也提高在 30 ms 以内, 非常有效提高压射增压响应时间。结合步骤 2 仿真分析和步骤 3 实验验证, 可以得出改进后的压射缸结构对提升压射系统增压非常有效果。

4 、结语

普通压机压射系统由于压射增压有限和增压时间长等缺点,对于铝合金薄壁铸件的生产有一定的影响,容易使铸件产生缩孔和卷气的缺陷。 改进后压射缸结构对压射系统的改善非常有用,不仅有效提高了压射的能力,还能快速进行增压,提高系统响应时间, 对于铝合金薄壁件制造是非常有益的, 可以得出压射缸也是影响压射系统增压快慢的关键因素之一。

17.06万

17.06万

17.17万

17.17万

7371

7371

1.41万

1.41万

7787

7787

7443

7443

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7933

7933

1.04万

1.04万

1.19万

1.19万

2678

2678

9653

9653

7598

7598

7560

7560

3278

3278

2502

2502