文:力劲集团宁波力劲科技有限公司 唐继强

摘要:在传统机铰式压铸机柱架结构基础上,设计了二级液压缸顶出叠加行程结构,使顶出行程比此前增加了71%。提出了直锁式压铸机结构设计方案,液电混合动力柱架结构比液压单一动力柱架结构既缩短压铸生产循环时间,又节省了能源。直锁式柱架结构较机铰式柱架结构不仅能使开、锁模过程更加平稳,并有助于降低铸件飞边缺陷,也使压铸机总质量减少15%~20%。新的设计思路可为柱架结构设计提供借鉴。

关键词:压铸机;柱架结构;机铰式;直锁式

随着压铸产品更新换代速率不断加快,相关压铸工艺的进一步发展,对压铸产品质量和生产效率再提升的迫切要求,选用具有不同特点的压铸机满足压铸产品差异性的需要,实施“节能减排”的发展方略,就迫使我们要从各个角度研讨如何制造更好的压铸设备。为此,作者以40000kN冷室卧式压铸机为例,就各种压铸机差异较大的柱架结构进行了对比分析研究。

压铸机按合模机构分为机铰式压铸机和直锁式压铸机。机铰式压铸机在我国已持续使用了几十年,而直锁式压铸机不久前才出现且应用很少。柱架结构是压铸机上的重要组成部分,其性能优劣对压铸机的生产效率、模具寿命、铸件精度与可重复性具有重要意义;涉及柱架结构的最大开模行程,容模范围和开、合模的平稳性也对铸件品质有重要影响。

1、机铰式柱架结构

1.1 传统机铰式柱架结构

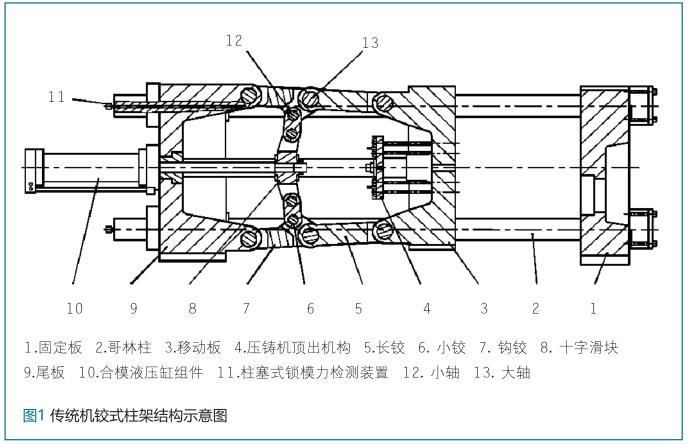

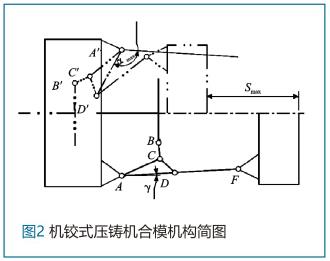

图1为传统机铰式柱架结构示意图。机铰式压铸机的合模机构简图见图2。

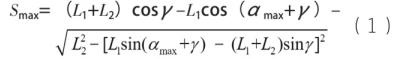

图2中AD为钩铰的前曲肘L1,它按照机型大小通常取其不发生干涉情况下的最大值;DF为长铰(大连杆)L2,AC为钩铰的后曲肘L3,前曲肘和后曲肘夹角∠CAD对应边长为L4,BC为小铰(小连杆)L5,γ为斜排角。最大开模行程决定了压铸机生产铸件的最大高度,机铰系统能达到的最大开模行程Smax主要由L1所能达到的最大曲肘角αmax决定,其计算公式为:

式中,αmax主要受机构干涉、自锁条件、移动板与十字滑块速度比等条件约束,此处设计αmax=115°;若取L1=1065mm,L2=1280mm,L3=842mm,L4=414mm,L5=330mm,γ=3.4°时,把有关数据代入式(1)计算得Smax=1845mm。

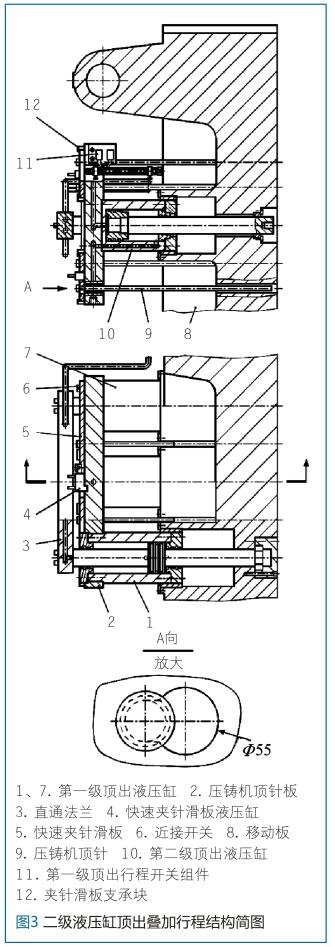

1.2 二级液压缸顶出叠加行程结构

在传统机铰式压铸机基础上设计了一种新型的二级液压缸顶出叠加行程结构。图3为二级液压缸顶出叠加行程结构简图。第一级液压缸顶出最大行程为350 mm,二级液压缸顶出叠加行程的长短可根据所生产的铸件高度,由第一级液压缸行程开关以调节。第二级液压缸不设置顶出行程开关,其行程始终为250 mm。当生产高度比较小的铸件时,可按此行程顶出;在这种情况下,应将第一级液压缸顶出行程设置为较小或零行程。在顶出铸件过程中,最初瞬间推动铸件移动的推力要明显大于运动过程中所需要的推力。在同样的压铸机系统工作压力下,这种第一级由两个液压缸的共同推力比第二级一个同缸径液压缸推力大的叠加行程结构设计,正好与实际推出过程中对推力大小的需求是相符合的。

2、直锁式柱架结构

图4为直锁式压铸机结构设计方案3D图。直锁式柱架结构是将机铰式柱架结构的单一液压缸驱动合模运动拆分为模具合模和模具锁紧两个独立的运动。图5为液压单一动力直锁式压铸机柱架结构3D示意图。

锁模抱闸机构3D示意图见图6。

当更换的模具首次合模到位后,先测量出开合螺母上的凸环与哥林柱上对应的环槽同侧的位置偏差值,再通过四个高压锁模液压缸使哥林柱产生轴向位移,从而达到凸环与环槽相匹配之位置;在开合螺母抱住哥林柱后,四个高压锁模液压缸进行锁模动作,它们就把哥林柱及移动板拖向固定板侧,实现模具低

速锁紧。

图7为液电混合动力直锁式柱架结构3D示意图。

在该结构中,支承架既位于线性导轨(见图4)的长度范围内,又不影响线性导轨的伸缩式防尘罩和压铸机顶出机构的运动,这样就无需增加柱架结构有效部分的额外长度。

3 各种柱架结构的性能比较

(1)表1为各种柱架结构压铸机相关主要数据一览表,对其进行比较如下。

①新型的二级液压缸顶出叠加行程结构比传统机铰式压铸机最大顶出行程增加71%,这可满足生产大高度铸件需长顶出行程的要求。

②液电混合动力直锁式柱架结构没有液压单一动力柱架结构上的直快合模液压缸及相关油路管道,有利于压铸单元冷却水管道的设置;它比液压单一动力直锁式压铸机液压油用量少,因而减少了一个工作油泵,使驱动功率节能9%-14%。

③直锁式柱架结构压铸机比机铰式压铸机的长度缩短600 mm以上,使得在相同的空间时可以放置更大吨位的压铸机;哥林柱内距水平和竖向各加大24%和8%;压铸机顶出机构最大顶出行程增加33%以上;容模最大厚度和移动板最大开模行程分别增加5%和84%,这尤其适用于薄壁深腔和多分型面模具的铸件生产。

(2)对于机铰式柱架结构,由于合模机构构造原因,只要减慢一部分速度的同时,开、合模最大速度也会降低,这延长了压铸机整体的循环时间。直锁式柱架结构不但直接驱动移动板,而且在液压系统中增设调节回路,能方便地实现开、合模速度的调节,其“微速开模方式”大幅提高了铸件脱模时的低速稳定性;经计算并与机铰式压铸机的开、合模实际所需时间进行比较表明,直锁式柱架结构的开、合模速度最大可提高10%-15%。由于液电混合动力直锁式柱架结构上的油压中子或顶出机构和开、合模驱动源是不同的,所以两者可以同时动作,这可缩短循环时间。

(3)基于摩擦圆理论,机铰式柱架结构在最大开模行程位置需要满足自锁条件;在最大开模行程附近,移动板速度与十字滑块速度的比值较大,甚至可能出现突然增大的情况,过大的速度比会造成冲击,即工作过程中应满足速度比Mυ:

式中:υm为移动板速度,υs为十字滑块速度。在合模过程末期,该速度比又较小,尽管这有利于合模后形成需要的自锁条件,以避免金属液充型过程中在分型面产生飞溅并使铸件上出现飞边缺陷,但此过程过小的速度比也存在不稳定的冲击现象。冲击现象会加速机铰的磨损,影响整个柱架结构长期使用的稳定性。直锁式柱架比机铰式柱架整体结构紧凑,锁模装置的应力回线长度短,可使开、锁模运动的整个过程较平稳,从而减少了传动部件的损耗,因此,延长了压铸

机和模具使用寿命。

(4)机铰式柱架结构的移动板和尾板采用规格(长、宽、厚)为(4400+2700) mm×365 mm×40 mm的钢板滑道。直锁式柱架结构的移动板选用对环境要求较高、低摩擦、低能耗和导向性好的线性导轨支撑滑动,它的锁模力分布均匀,线性可控,超高的复现性可显著提高铸件品质。

(5)在金属液充型过程中,直锁式柱架结构的高压锁模液压缸压力随着型腔压力的增加而增大;当压铸机或模具的工作板因温度和应力变化、飞边粘模等

众多原因导致工作面不平整时,由于高压锁模液压压力的自适应原理,使得工作面的受力更加均匀合理;加之它能够提供足够大的胀模抗力,始终确保不会出

现“让模”现象,相对于机铰式柱架结构可以明显改善不规整铸件生产时产生的飞边缺陷。

(6)机铰式压铸机的锁模力等于合模液压缸推力乘以机铰机构增力比(锁模力/合模液压缸推力),增力比大小既与机铰机构的结构设计有关,又与该机构的位置及机构中各构件的弹性模量有关。因此,为了得到应有的锁模力,不仅需要对合模机构进行合理的设计,而且在操作时应保证固定板与移动板间距比模具在合模方向的厚度要小1~2 mm,这其中就考虑到机铰式机构的弹性变形和磨损的增力比;因为机铰式柱架结构运行一段时间后,大轴(大铰边)和小轴(小铰边)会磨损,而磨损越大,该值就越大。直锁式压铸机锁模力来自于四个独立的大截面(缸径900 mm)、短行程的高压锁模液压缸实现的锁紧运动。根据文献可知,液压缸的刚度与行程成反比,与有效作用面积成正比,所以相比于机铰式柱架结构小截面(缸径400 mm)、长行程的单个合模液压缸,四缸驱动锁模结构不仅整体弹性变形减小,进而提高了锁模装置的总体刚度,而且该柱架结构有极少的润滑点和更低的磨损,因此,直锁式压铸机高压锁模机构形成的锁模力受柱架结构构件弹性变形和磨损的影响较小。

(7)由于直锁式柱架结构的锁模方式与机铰式的不同,不仅使直锁式柱架结构更加简化,而且除去了机铰式压铸机上的四根拉杆或C型架,并以质量较小的固定架替代机铰式压铸机上厚重的企板,加之总机身长度又大幅缩减,从而使直锁式压铸机总质量减少15%~20%。

(8)直锁式柱架结构中的移动板可以在行程范围内任意位置停留,因此调节移动板与固定板间的距离比机铰式柱架结构更加方便。

4 结束语

高压铸造行业一直有高品质、高循环、低成本化的需求,以前用其他铸造法生产的产品现在用高压压铸生产的情况也是越来越多,因此对具备多样性能压铸机的期盼日益高涨。在此趋势下,作者提出了能够明显增加压铸机顶出行程的二级液压缸顶出叠加行程结构和较机铰式柱架结构更具优势的直锁式柱架结构。液电混合动力直锁式压铸机整合了全液压式压铸机的高性能和全电动式压铸机的节能优点,已成为压铸机的技术发展方向。文中新设计思路的提出,为进一步研发更节能、更环保、噪音小、省空间、更安全的压铸机提供了一种可以参考的技术路线,并为其他规格的柱架结构设计提供了借鉴。

16.11万

16.11万

16.21万

16.21万

6922

6922

1.36万

1.36万

7101

7101

6975

6975

1.08万

1.08万

1.07万

1.07万

9822

9822

1.28万

1.28万

1.03万

1.03万

7451

7451

9831

9831

1.16万

1.16万

1988

1988

9246

9246

6904

6904

6882

6882

2600

2600

1873

1873