摘 要:本文以日本东芝压铸机为例,介绍了压铸机的工作原理,阐述了耗能环节,分析节能改造的方向。并通过实例对改造过程进行了详细阐述,包括对液压系统,电力系统,PLC与触摸屏程序,伺服控制系统等。通过改造前和改造后测试,对收集的资料,测试的数据的整理,计算和对比,得到压铸机的节能方面的实际参数,结果表明该压铸机的改造,为企业降低能耗,提高生产效率,提供帮助。

关键词:压铸机 伺服系统 节能 PLC控制,油泵。

1.引言

随着我国国民经济的发展,电力需求越来越高,用电缺口很大,而另一方面企业里的老旧设备能耗越来大,严重制约了生产效率和成本。压铸广泛的用在汽车,3C,家电等各种行业,随着压铸机数量不断的增加,能耗也不断攀升,企业和社会就对压铸机的节能改造提出更多的要求。本人从压铸机的工作原理,耗能的因素,怎么改造,改造后的成果几个方面进行阐述。

2.压铸机的工作原理,及能耗分析(以日本东芝DC650J-MX机型为例)

2.1.压铸是利用高速高压把倒入料桶里面的液态铝或铜注入模具型腔内,冷却后形成产品。

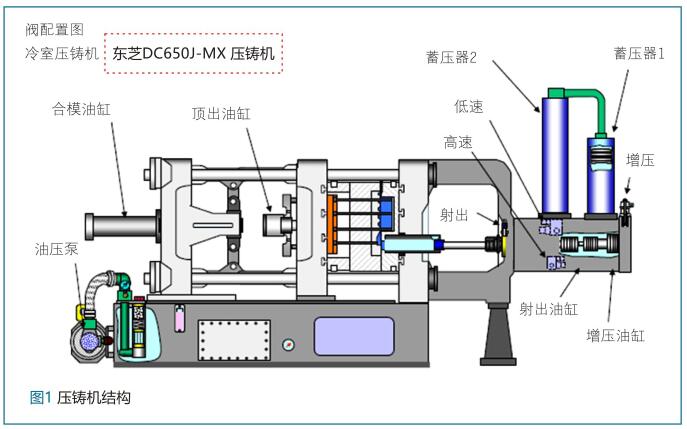

2.2压铸机的结构,如图1

它由液压泵站提供动力、合模机构把模具锁死、压射机构把融液注入模具型腔内、氮气瓶ACC装置提供射出的瞬间高速高压需要的动力、顶出机构把产品顶出型腔外、抽芯机构形成产品的所需要外壳形状。

2.3压铸机的工序

启动合模信号——抽芯入—— 合模——ACC充填——给汤机注汤——射出——产品——冷却——开模——抽芯回——顶出——取件——模具喷涂——下一循环开始

分析:取件、模具喷涂、给汤机注汤、产品冷却的时候不需要泵站供油

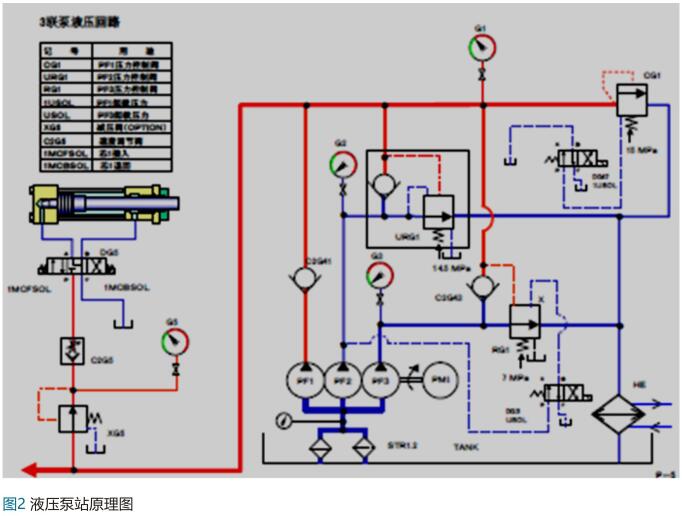

2.4液压泵站原理,如图2

它采用37KW/6P的三相异步电动机,拖动三联叶片泵,油泵的型号是F11-SQP432-50-21-14-86-DDC-18.其中三个泵芯是50S、21S、14S,三个泵芯分别是大流量低压泵、中压力中流量泵、小流量高压泵,分别对应图片上编号是PF3、PF2、PF1,运转时压力状态分别是7MPA、14.5MPA、15MPA,控制的溢流阀图片编号是RG1、URG1、CG1.机器自动生产时,执行动作需要液压油,泵站三个泵芯同时供油,油缸动作,当油缸到位停止不动,管路压力开始上升,达到RG1设定的7MPA压力时,PF3泵芯泄荷,压力继续上升到达URG1设定的14.5MPA时,PF2泵芯泄荷,最后系统压力维持在15MPA,多余的油通过CG1溢流阀流回油箱。手动的时候DG3得电,PF3泄荷,无动作的时候DG1得电,整个泵站压力泄荷。

2.5.压铸机能耗的分析

(1) 电动机是4H电机,额定转速是1450转/分,采用三联叶片泵,每分钟的流量也是额定的,系统不需要这么多液压油时,多余的油只有通过溢流阀回到油箱,这种叫高压节流。这个过程中,产生大量的能耗和热量。

(2) 液压油理想的作动温度是40度-48度,为了平衡油温,液压系统里加冷却器,这台机器冷却水的要求是进水温度30度以下,进水与回水的压力差3公斤。循环冷却水泵与冷却池内冷却风机也会产生能耗。

(3) 在做喷涂和取件时等系统不需要流量时,泵站的高压泵PF1仍有15MPA压力,这样会产生多余的能耗,尤其是液压系统老化和内泄时,高压泵因为本身流量小,来不及供油,就使中压泵PF2也在起压,机器电流增加,就会产生大量的能耗与热量。

(4) 在管理不善的企业,比如压铸机经常出现人休息而机器一直在运转的现象,这会造成能耗的浪费。

(5) 能耗对比图,如图3

根据此图明显看出伺服电机节能的优势,尤其是机器处于无动作时的保压于冷却喷淋状态下尤为明显。

3.改造方案介绍

传统的压铸机存在大量的能量损失,大约在30-60%之间,而利用伺服电机系统的改造会减少能耗,增加机器运行稳定性,提高了工作效率。我的改造方案如下:

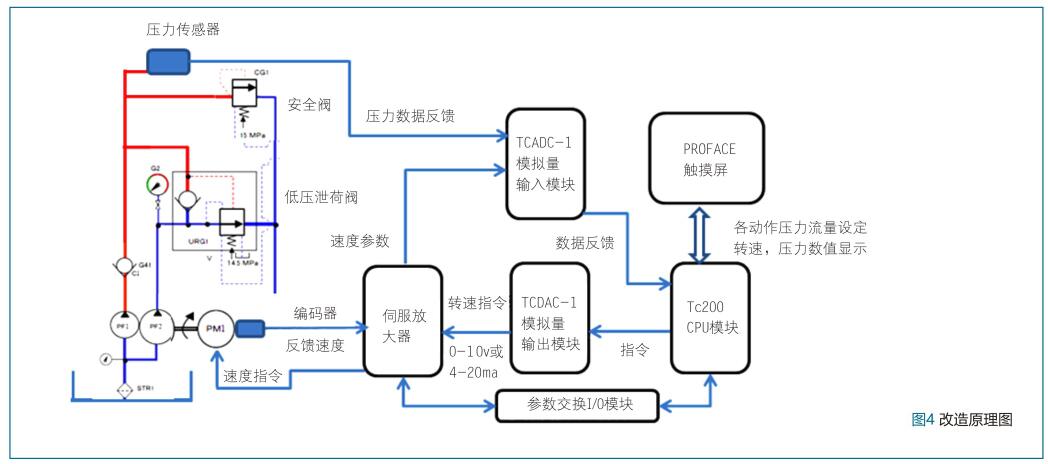

3.1伺服改造原理,如图4:

(1) 电气:触摸屏上设定每段动作的压力和流量,把参数传输给东芝机械专用TC200型PLC的CU模块,PLC发出指令给模拟量输出模块TCDAC-1,TCDAC-1发出0-10V或者4-20ma的信号,给伺服放大器。伺服放大器接受信号的大小,确定转速快慢,最高1500rev.伺服放大器根据接受的转速指令,输出电压的大小给伺服电机,伺服电机编码器速度反馈,在修正速度。压力传感器确认泵站的压力,发给TCADC-1模块,在反馈给CU模块。伺服电机的转速与压力数值都在PROFACE触摸屏上显示。伺服放大器与PLC的CU做参数交换处理,比如报警信息,状态等。本系统采用德国BUCHSERVO的伺服控制器与电机。

(2) 液压:原液压系统采用三联叶片泵,因高压泵的流量比较小14S,系统稍微有内泄,造成油温高,产生恶性循环。现采用日本TOKIMEC双联叶片泵,型号是F11-SQP43-50-30-86-DDC-18.大流量泵采用50S,工作压力7MPA,高压泵是30S的泵芯,工作压力15MPA。压力传感器采用日本长野计器KH-13S38。

3.2伺服改造的过程:

PROFACE触摸屏的改造内容。

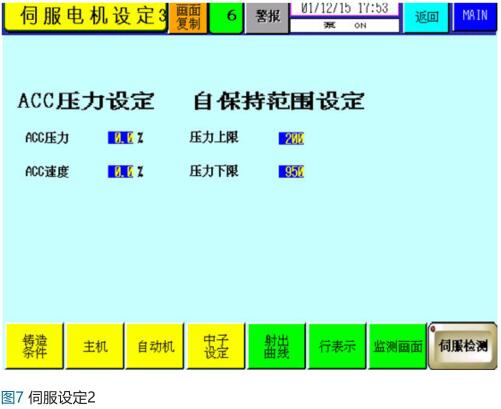

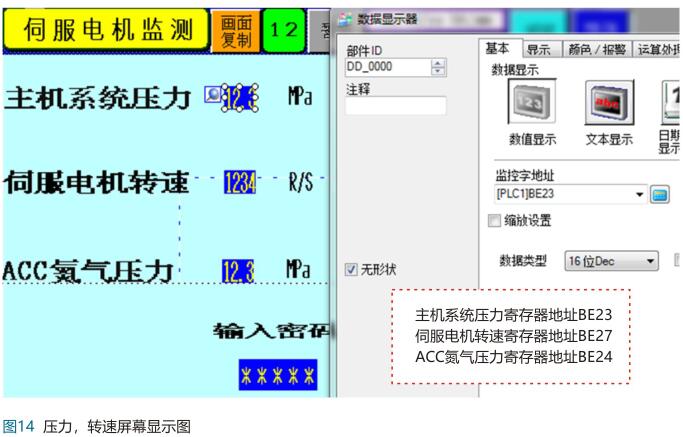

如图5所示,伺服检测有三个传感器的现在值显示,系统压力值,伺服电机的转速,ACC氮气瓶现在的压力值。图6,图7,图8是压铸机每个动作的设定,可以分别设定所需要的压力,速度值,这样可以起到精确控制。

PLC程序改造:

本PLC的程序改造,主要是把触摸屏设定的顶出,合模等动作速度和压力值的数据,传送到CU模块,计算得出指令控制伺服电机的转速的数据,把这个数据传送到模块上,控制伺服电机的转速。伺服转速值与泵的压力值的现在值,反馈到CU模块,再做比较,计算,得出转速的大小,这是闭环控制。有以下四个方面:

(1)PLC的输入参数值程序,读取触摸屏上设定的各个动作的速度,压力的数据,在把这些数据传送到CU模块的寄存器里,并保存。

(2)PLC的输出参数值程序,机器执行哪个动作时,CU模块读取对应的寄存器数据,,在把数据传送到TCDAC-1模块的寄存器上,通过这个模块把数据转换成模拟量参数;通过配线,用电压指令(0-10V)或电流指令4-20MA,传送到伺服电机的控制器上。

(3)PLC的模拟量反馈参数的读取,伺服电机的转速与系统压力数值通过配线接到TDADC-1模块上,这个模块把模拟量的参数转换成二进制数据,CU在读取这个模块对应的寄存器的数据,在传送到触摸屏的寄存器上,屏幕就得到显示值。

(4)PLC的反馈数据的比较指令,CU模块读取系统压力数据,若达不到设定值,计算比较后加大转速指令。

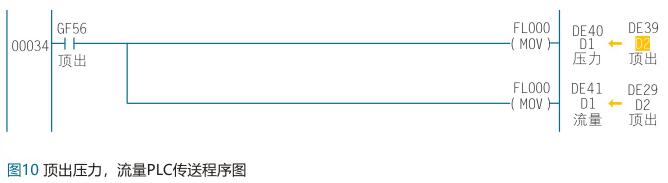

3.2c.程序改造实例,因为改造的程序很多,篇幅有限,就不一一写出。现以顶出压力为例,触摸屏的改造说明见图9:顶出压力对应寄存器地址DE39

图10程序是触摸屏上画圈的是执行顶出动作时的压力数值,对应的PLC地址是DE39这个寄存器. 具体如下:GF56是指执行顶出动作,FL000是数据传送指令,GF56 ON时,把寄存器DE39的数据传送到寄存器DE40.

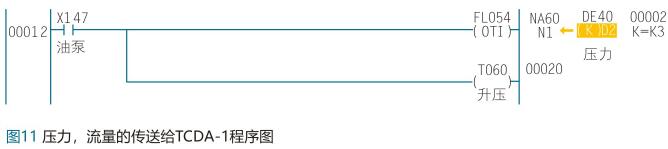

图11是把屏幕设定的顶出压力与流量数值传送到TCDAC-1模块的程序图。X147压铸机油泵运转完了型号,FL054是多项输出指令,把寄存器DE40为开头的2个字,就是DE40,DE41的数据传送到NA60里面,NA60就是TCDAC-1模块内寄存器的地址。TCDAC-1模板在把寄存器2进制数据转换成0-10v或4-20ma输出信号。伺服放大器接受到此信号好,放大,利用电压的大小控制伺服电机转速快慢。

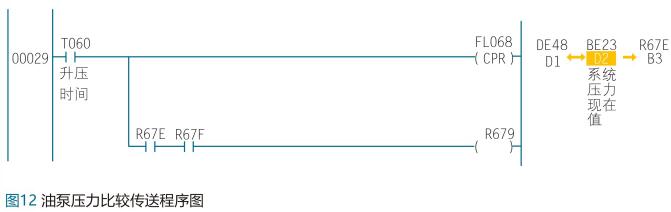

3.2d 图12是油泵压力比较传送程序图,油泵出油处安装的压力传感器的数据,反馈给TCADC-1模块,DE23就是模块的寄存器地址,把BE23的数据和DE48进行块比较,结果给R76E。表示压力值达到了设定,R76E接通ON后,在执行其它动作。

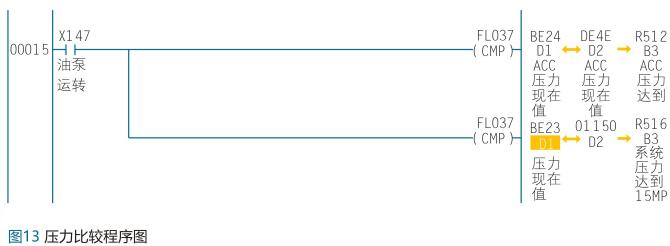

图13是泵系统压力值和ACC的压力值,有无达到设定值,没有达到,伺服电机接通,达到后伺服电机停止工作。

图14,主机系统压力,ACC氮气压力,伺服电机的转速数值在触摸屏上显示

这三个参数都是传感器传送给TC200系统内TCADC-1模数转换模块,模块转换从寄存器的二进制数据,触摸屏读取寄存器的数据。

3.3其他能耗的改造

液压油的温度对压铸机影响很大,油温太低,粘度大,负载重,能耗大;温度高,粘度小,流量损耗大,油泵达不到设定压力值,就会一直工作,加大能耗。建议追加油温检测转置,程序上做修改。

对于管理上的漏洞,机器不生产,油泵却一直运转,可以追加程序。屏幕上追加此功能的选择,不生产后油泵多长时间停止,时间可以设定,这里限于篇幅就不做详细的说明

4.设备的安装,调试,生产确认,日常维护。

4.1分解前准备

(1)确认维修机型的说明书,PLC的存储卡,其它存储卡是否还有,PLC程序改造一定要做好备份。另说明书与机型,机床出厂编号日期是否一致,说明书的内容,如电气控制回路图,液压图等等。

(2)使用期间有哪些维修变更,若有变更,资料收集整理。。

(3)仔细检查配线,配线的线号是否与说明书上一致,配线接头有无松动和破损,油污等。

(4)机器改造前的拍照存档。还有机器的清洁,打扫。外观的检查,部品缺损。一定要了解这台机器目前的状态,比如液压系统也没有内泄,动作是不是稳定,做好记录。

(5)目前这台机器的能耗调查,月能耗,日能耗,单件能耗等作数据记录,改造后对比。

4.2.分解与安装

(1)正常分解,在一般情况下,按步骤,一步一步分解,不同部位的相似或一样的部件一定要做出记录,标志,以便安装时能清晰知晓部件位置,再安装时方便,顺利。

(2)安装前一定要清扫干净,特别是油压系统。安装的时候先是安装电机支架,在电机,在油泵,在配管,配线。

4.3 调试

(1) 电柜通电前,做伺服电机,强电和弱电对地电阻的测量,注意测量前把控制回路二次侧的线断开,因为变压器的线径比较粗,电阻会小,相线通过地线产生回路。正常的电阻5兆欧以上。

(2)开泵开启前要素:先要用手盘电机联轴器有没有卡顿;检查外部管路有无松动;油泵吸油口注满油,并用手盘联轴器,防止开泵吸空气进去;先不要起高压,一般先空载运转,正常后逐步加压,并检查有无漏油点。

(3)压力正常值后,测试压铸机各动作,遵循先低压低速,在正常速度和压力。

(4)伺服电机运转后一定要确认冷却风扇的方向是不是和要求的方向一致,一般是风要对着电机吹。也有用油冷却方式的。运转1小时后,确认油泵与伺服电机噪音,发热。

(5)测试伺服系统的性能,比如油泵的升压时间,电机满载时电流值与音呗,发热等等。

4.4 生产:

测试的动作性能,机器的循环周期,铸造性能,做好生产时能耗的数据记录。

4.5 日常维护:

(1)伺服系统都有良好的报警功能,参照说明书上都能找到问题。简单说明日常维护注意要项:伺服电机风扇周围一定要保持空气清洁,不能有粉尘,风扇吸风口定期清洁。

(2)液压油要保持清洁,吸油负压0.1以下,一定注意油温不要超过55度以上。

(3)编码器的接头防潮,防油。

5.节能效果对比确认:

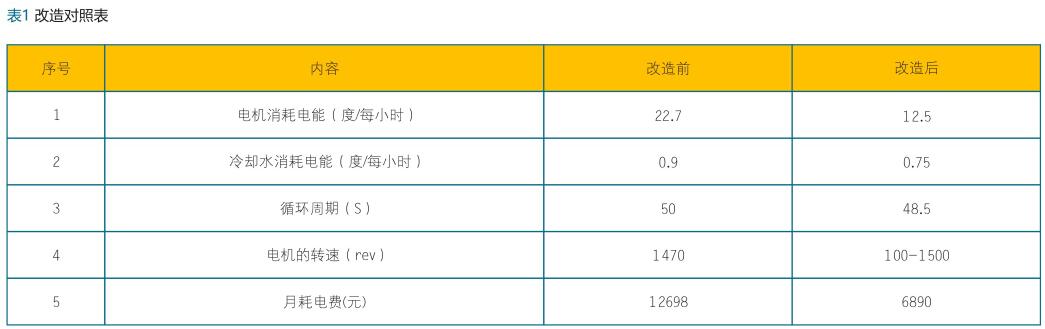

改造前与改造后的,生产的产品与设定条件一致,根据实际测量的数据,见表1。生产的机器型号是DC650J-MX,电机功率37KW,50HZ。

(1) 采用伺服系统后,电机电能的消耗明显减少,现在每小时12.5度。

(2) 采用伺服系统后,系统液压油使用量的减少,液压系统发热也减少,需要冷却水量减少,对应的消耗能量减少。

(3) 采用伺服系统后,油泵的排量增加,动作更快,生产同样的产品,需要的时间更短,提高了效率。

(4) 采用伺服系统后,电机的转速不是恒定,按需求,提供转速。这样减少油泵的磨损。

(5) 采用伺服系统后,直接电费减少,

6. 总结

经过数据对比,说明此次的伺服改造是成功的,达到了节能增效的目的。在伺服改造之前,一定要确认机器的型号,动作程序和产品工艺设定。有的客户生产的产品壁薄,冷却时间短,循环周期就短;还有小型压铸机本身节拍快,循环时间短,如果进行伺服改造,节能有限,越是中大型机器,效果越好。一味的追求节能可能会影响生产效率和产品的品质。作者个人经验是东芝压铸机DC350TON以及以下,生产一个产品的循环周期25S以下,节能改造效果就不明显,而且伺服系统,改造费用也比较高。

14.5万

14.5万

14.58万

14.58万

5871

5871

1.25万

1.25万

5881

5881

5993

5993

9821

9821

9693

9693

8841

8841

1.16万

1.16万

9251

9251

6440

6440

8767

8767

9894

9894

633

633

7936

7936

5798

5798

5650

5650

1314

1314

575

575