“一体压铸”带动车身制造工艺百年未有之变革

传统汽车车身制造流程采用钣金冲压+焊接工艺

汽车制造工艺主要分为冲压、焊装、涂装、总装四大工艺环节。传统汽车车身为钣金焊接结构:

1.冲压:将整卷钢板或铝板用多台大型压力机连续冲压成小块钣金零件。

2.焊装:将冲压完成的小块钣金件拼焊为车身结构件,包括四门及前后盖(引擎盖+后备箱盖),焊接完成的车身结构件即为白车身。

3.喷涂:将焊接完成的白车身喷涂油漆,实现防锈和美观作用。

4.总装:将悬架及动力系统、电控系统、内饰件装配至车体上,最终完成整车制造。

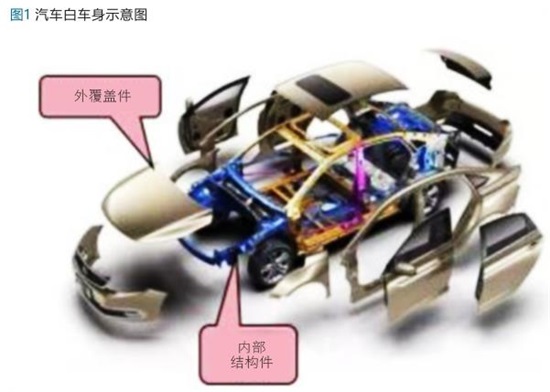

当前供应链模式下,整车厂完成外覆盖件冲压、整车焊装及喷涂,其余环节由零部件厂生产。外覆盖件涉及到整车造型而由整车厂生产。除外覆盖件外,整车厂通常将其他所有白车身、座椅、悬架结构件的冲压环节和组件焊接环节交由零部件供应商生产。整车厂将零部件厂生产的白车身组件,再与厂内自产的外覆盖件一起焊装为白车身,而后喷涂、总装,完成整车制造流程。

零部件厂生产白车身组件生产采用冲压+机器人焊接工艺。白车身组件外形结构复杂,无法用单一板材直接冲压成型,目前普遍采取冲压成多个小零件再焊接的模式生产。先由压力机将板材冲压成多个小钣金零件,再通过机器人焊接工作站,采用电阻焊(点焊)的工艺焊接成整块组件。上述产品通常由零部件公司生产,并出货至整车厂。

整车厂制造白车身整车普遍采用机器人焊接工艺。整车厂将零部件厂生产完成的白车身组件与整车厂内自产的外覆盖件一起焊接而成整车白车身产品。白车身整车焊装通常采用上百台大型工业机器人采用以电阻焊为主的焊接工艺生产。目前业内一条产能在50JPH(每小时生产50辆车)的白车身焊接线,通常需要300-400台工业机器人。

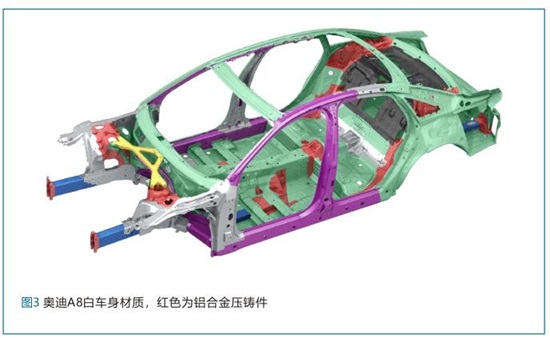

传统冲压焊接工艺模式加工铝合金难度较大,全铝车身普及受限。白车身采用铝合金替代钢材通常可使自重降低1/3左右,从而减少油耗或电池用量。上世纪90年代,奥迪最先在A8系列轿车采用全铝车身,使其白车身重量由原先300kg以上降至215kg。过去十年新能源车崛起,通过车身减重来降低电池装用量成为新能源车降本重要手段,特斯拉Model S、蔚来ES8等车型均采用全铝车身。但铝合金表面高熔点氧化层影响焊接强度、韧性较低影响冲压效果。以奥迪A8为例,其全铝车身制造通常需要包括点焊、激光焊、涡流焊、铆接、自切削螺钉联接、卷边等14种连接工艺,制造工艺复杂度远高于以电阻焊为主的钢制白车身。因此近年来包括特斯拉在内的各大车企主要采用钢铝混合焊接车身。减重性能更好的全铝车身在现有冲压+机器人焊接的工艺模式下预计难以普及。

压铸是铝合金材料最高效的铸造成型方法

压铸是将熔化状态金属在模具内加压冷却成型的精密铸造方法。金属制品主要采用机床铣削、钣金成型焊接、铸造三种工艺生产。其中铸造主要生产内部结构复杂,难以用钣金成型或机床铣削不具有经济性的零件。铸造主要分为砂型铸造和特种铸造两类,压铸属于特种铸造范畴。压铸全称压力铸造,是一种将金属熔液压入钢制模具内施以高压并冷却成型的一种精密铸造法。压铸适合铸造结构复杂、薄壁、精度要求较高、熔点比钢低的金属零件(铝、锌、铜等)。作为一种几乎无切削的近净成形金属热加工成型技术,其产品具有精密、质轻、美观等诸多优点,广泛应用于汽车、家电、航空、机械等诸多行业。

压铸具备高效、高精度的优势,但受模具熔点所限,主要生产铝合金、镁合金等。与采用石英砂做铸造模具的重力铸造相比,压铸具有以下优势:

1.模具可以反复利用;

2.通过模具内的冷却系统可以实现快速成型并实现连续生产;

3.冷却中对熔融金属施加压力保证零件具备更好的应力强度;

4.金属模具内部尺寸精确,可做到精密铸造。目前压铸行业所使用的基材主要是铝合金、锌合金、铜合金、镁合金等合金材料,其中铝合金的占比最高。

压铸机和压铸模具是压铸生产的核心设备,结合周边配套设备即为压铸岛单元。压铸机就是用于压铸零件生产的机器。压铸机相对标准化,通过安装不同的压铸模具可实现多种形状压铸零件的生产。当压铸生产时,将熔融的液态铝合金倒入压铸机的压射机构内,压射机构将铝液推入模具内并加压成型,通过模具内的冷却系统将铝合金零件快速冷却至固态,最后模具打开由机器人取出零件、清理喷涂脱模剂再进行下一个循环生产。压铸生产温度高、烟气多、噪声大,业内通常采用自动化生产。压铸机周边需要配套熔炼炉、机边炉、取件和清理喷雾机器人、切边设备、机加工机床、检测设备、冷却系统、排气系统等,上述周边设备与压铸机、压铸模具组合在一起的压铸生产单元即为压铸岛。

减重需求促使车身采用铝合金替代钢材,压铸铝件逐渐应用于车身结构件。受制于压铸机规格,传统压铸生产零部件尺寸通常在600mm以内,以汽车零部件、电机外壳、手 机机壳、消费品金属件为主。过去十年间,压铸机最大规格在锁模力5000吨以内,需求主要用于生产商用车变速箱外壳和乘用车发动机缸体。新能源车普及和燃油车减排趋势使车身结构件铝代钢减重需求日益增加。大众、宝马等德系厂商已逐步在白车身复杂结构处采用压铸铝合金件替代传统钣金焊接件,压铸车身结构件尺寸逐渐增大。但受限于固有钣金焊接车身的造车思维定式以及现有压铸机规格限制,传统车企并未提出直接采用铝合金一体压铸方式生产车身,焊接车身仍是当前主流造车模式。

特斯拉首推一体压铸车身颠覆现有车身制造流程

2019年特斯拉提出“一体铸造”技术,开启压铸机规格大型化趋势。2019年特斯拉发布新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计。若实现B级车整车一体成型,压铸机锁模力需要在1万吨以上,而现有压铸机最大吨位在5000吨级。所以特斯拉采取较稳健的逐步大型化策略,先开发6000吨级压铸机生产较小的后部车体结构件,待技术成熟后再逐渐将压铸机和铸件大型化。过去十年间压铸机最大锁模力停滞在5000吨,但特斯拉一体压铸车体工艺推动压铸机大型化成为行业趋势,压铸机行业进入技术升级期。

2020年,特斯拉采用6000吨级压铸单元Giga Press生产Model Y后部车体。特斯拉在北美弗里蒙特工厂和上海工厂部署多套Giga Press压铸岛单元,采用一体成型压铸的 方式生产Model Y的整个后部车体,将原先焊接工艺所需的70多个零件减少为2个,制造成本降低40%。未来在柏林工厂也将部署多套 Giga Press 压铸岛单元用于生产车体。本次给特斯拉北美工厂提供Giga Press压铸岛单元的供应商为意大利IDRA集团,该集团为力劲科技全资子公司。目前特斯拉北美、柏林工厂Giga Press压铸岛单元为意大利IDRA供货,上海工厂压铸机由力劲集团深圳工厂供货。

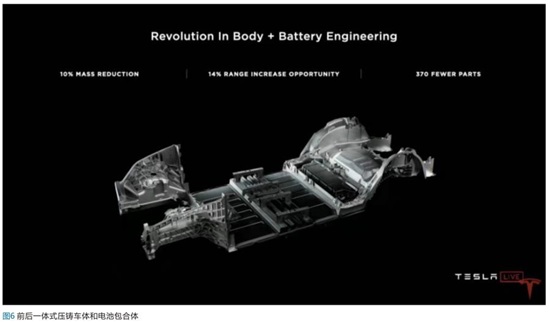

未来特斯拉将持续加大一体压铸范围,不断取代传统冲压-焊装工艺。继Model Y后部车体成功采用一体压铸工艺制造后,特斯拉持续加大一体压铸车体应用范围。2020年电池日公布了下一代车身底盘设计方案,整车底板由2-3个大型压铸件组装而成,彻底取代传统冲压-焊装工艺。新一代全压铸车体底盘减少了370个部件、重量降低10%、增加14%续航里程。通过一体压铸技术的导入,大幅降低零部件数量,简化造车流程,传统冲压-焊接部件占比进一步降低。

一体压铸工艺是汽车制程中的颠覆性技术,压铸机有望成为汽车制造领域的核心装备。从上世纪初焊接技术逐步成熟以来,汽车车体制造工艺均以钣金冲压+焊接为主。上世纪70年代以前,汽车车体焊接主要由人工作业完成。20世纪70年代数控技术逐步成熟,工业机器人诞生,最早应用于汽车焊接工艺。过去50年间,汽车车身制造工艺始终以钣金冲压+机器人焊接为主。本次特斯拉一体压铸技术有望使汽车车体制造工艺重大变革,压铸机有望取代焊接机器人成为造车核心装备。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782