(接上期压铸模具温度场的设计与计算(连载一))

通过这些步骤我们得到了一个数据,这个数据告诉我们典型的冷却水道距离模具型腔表面的最佳距离是什么。计算生成这个距离我们做了几个估计。但是如果存在误差,模具上机以后我们还有现场的调节手段(主要是调节流量)来满足带走热量的要求。这些调整对热量移除的影响显著;但是这些流量调节手段非常难预测并且不能准确设置,因此最好的办法是使用我们这里介绍的冷却水管道距离的计算方法。

然而,使用水管距离的计算方法时要牢记,现场的调节手段减少热量的移除容易,增加热量的移除量较难。因此,往往在实际操作过程中,会故意增加误差让冷却管道更靠近模具表面,这是因为根据需要可以通过现场的调节手段调低流量。

而且,如果我们后续试着缩短压铸周期,那么让冷却管道更靠近铸件效果更好。虽然人们的直觉是可以调整水流量,但是由于铸件的某些部分容易出现过冷,将会导致铸件产品的填充不足和冷隔。

这里存在一个实践法则,就是冷却水管的边缘距离型腔表面任何一个位置的距离都不能低于20毫米,这样可以有效避免模具开裂的发生。 有些设计人员设计铝和镁铸件模具时会采用25毫米的冷却水道的距离,而锌则会增加6毫米或者更多。如果需要带走的热量较高,通过计算得到的深度比这些值小,那么应该考虑增加铸件的分割区,同时增加另外几条冷却管道。

请注意这里的计算没有考虑点冷,粗略估计,点冷带走的热量是直冷却水管带走热量的一半。

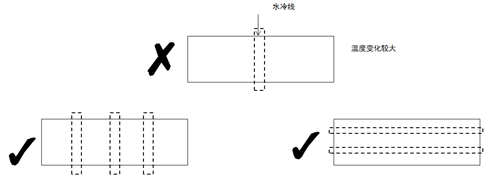

冷却水道的排布非常重要:还有另外一个原因,模具的表面温度在靠近水冷管线的位置是比较低的而远离冷却管道的位置温度会高。

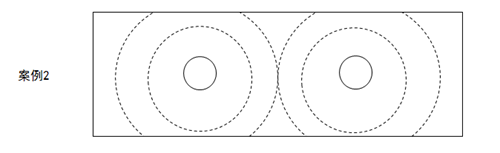

因此冷却管道靠近型腔表面的距离不要太近来期望冷却更大的范围。有效的检查方法是冷却管道周围设计一些均温温度圈。

案例2中的模具表面温度要比案例1当中的表面温度更均匀。

因此,如果我们需要冷却的是一个平面的盘子产品,尺寸为100毫米*200毫米, 那么仅仅设计一条和短边平行的冷却水道并不恰当。比较好的方式是放置3条或者4条冷却管道或者放置两条与长边平行的冷却管道。

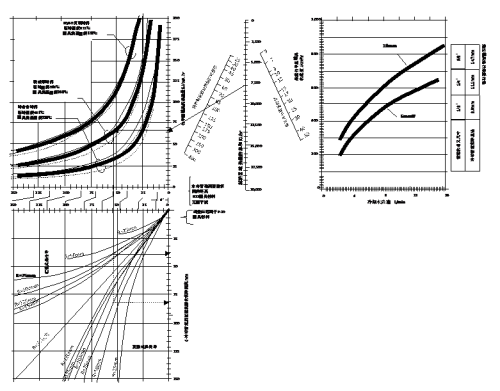

此刻,我们需要决定每条冷却管道的直径、长度和水流量,这正是列线图右手边的内容能做的。

现在,我们根据目标流量(例如:通常的水流量是6升/分钟),以这个流量为起点在横轴6升/分钟的地方向上画一条线。确定出垂直线与代表不同管道直径曲线上的交叉点。孔径(6毫米或者10毫米)就是冷却水管道螺纹的钻孔直径。而且水流量是与冷却水道内水的流动速度成正比的。从流量垂直线和曲线的交叉点出发画一条水平线,在左侧坐标上得到每厘米冷却水道带走的热量值。用总热量和这个数值相除,得到的数值是冷却水管的长度。

记住了这些,我们现在来计算一下其他区域的情况。

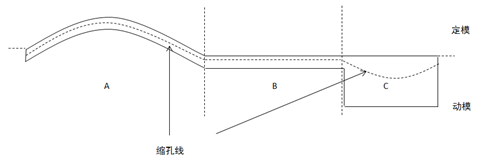

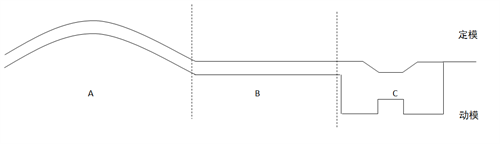

在区域B我们可以看到零件是平整的,那么热场的走向也是平行的。

在A区域,热量往动模方向的流动是汇聚的,而往定模方向的流动是发散的。在区域B是平的,在区域C定模方向是平的而动模方向是发散的或者平的,这取决于选择的区域的大小。我们假定现在是平的。后面我们还会再详细说明。

因此接下来我们来计算A区域。

记住我们希望缩孔线在零件的中间位置,热量是平分进入动定模的。

因此,先计算动模部分:

铸件的体积是 = 80立方厘米

请牢记铝的热量损失是1500焦耳 / 立方厘米

因此,被带走的热量 = 80 × 1500焦耳

= 120000焦耳

动定模具各带走一半热量,那么进入动模的热量=60000焦耳

压铸周期仍然是30秒。那么热流量可以通过计算得到

热流是 = 3600 × 60000焦耳/30秒

=7200000千焦/小时

零件的表面及 = 120平方厘米

既然这个部分是一个汇聚型热量扩散路径,通过查看零件和估算,我们得到弯曲的半径是75毫米。

那么,通过在列线图上画线,我们可以从7200千焦耳画一条线经过斜线的120平方厘米的位置,然后和热通量的线交叉。从这个交叉点水平画一条线和铝合金曲线交叉,再从交叉点垂直画线到下面的轴。此时是弯曲半径为75的汇聚线 (现在先不看虚线)。那么得到的水冷线和型腔的距离是37毫米(请查看整条线的情况)。

定模一侧的计算方法类似。因为体积和表面积是一样的,同样的算法也成立。不同之处在于定模一侧热流方向是发散的,发散半径是75毫米(查看上图虚线的箭头线)。这里得到的冷却管道的距离是75毫米。冷却管道的距离不需要那么远,这个计算的结果说明不需要在模具上加冷却水管道。

对于区域C类似的方法也是可行的。这里的特别之处是动模带走75%的热量而定模带走25%的热量。

所以,对于C区域做如下的计算:

铸件体积 = 250立方厘米

请记住铝的热量损失是1500焦耳/立方厘米

因此,移除的热量 = 250 × 1500焦耳=375000焦耳

我们首先来看一下动模一侧

有75%的热量进入了动模

进入动模的热量 = 280000焦耳

循环周期仍然是30秒,那么热流量可以通过计算得到

热流量 = 3600 × 280000/30焦耳=33600000焦耳/小时=33600千焦/小时

零件表面积 = 50平方厘米

我们发现列线图的热量线的上限没有33600这么高。也就是说这个位置不能只通过一条单一的冷却水管进行冷却。如果把这个部分均分成四块那么每块得到的热量是8400千焦/小时,这样就可控了。因此为了满足30秒的压铸循环周期,在C部分我们需要4条冷却线。这样冷却能力就上去了!

这就是温度场分析的力量所在!

温度场分析的力量

那么现在我们需要做出选择。首先,可以延长生产循环周期,这样散发的热流量将降低。所带来的麻烦是压铸产品的成本将会增加。重要的是我们现在就了解这些情况,而不是试模试了三天以后还不能在新模具上生产出可销售的产品!

其次,同样可以得出结论,通过尝试,我们并无法移动缩孔区域,因为模具各进入50%的热量。我们清楚铸件的这一部分可能会出现问题。可以将这部分金属做成有凹槽部件,那么区域C的金属体积减少了,这样在后续的油路钻孔时,不容易碰到缩孔。

重要的是在切割模具钢准备制作模具之前,就需要知道这些问题以及难点,这是非常重要的。

与客户讨论以后,可以得到C部分一个新的产品形状。

这样的设计,金属体积减小,凝固散发的热量更少。实际情况就是在新的设计下,更容易冷却。

如上图所示,金属体积更小并且凝固散发的热量更少。事实上这比先前的设计更容易冷却。

如果设计不容许做改动,那么这个区域需要更长时间的冷却。而且,大约50%的热量是通过模具喷涂带走的。在模具喷涂讲解部分可以计算出来:这里需要5-10秒的喷涂时间,这个较长的喷涂时间同样增加了循环周期从而增加了制造成本。

选取不同的区域

我们也可以选取不同的区域作为评估的方法,看看会发生什么情况。

在这个分区下,得到的冷却情况可能如下图所示。

同样,我们必须快速进行一些计算,得到冷却水道布置的位置而且查看其可行性。然后再评估出最好的方案是哪一个。

再次重申

对于区域A和区域B温度场设计比较简单易行。 冷却水道设置在需要的位置,而且热量可以通过模具被轻易地带走。这意味着模具喷涂的作用主要是沉积润滑剂而非被当成救急手段像灭火水龙头一样,去大量喷涂来冷却模具。按照这样设计的模具,严重的模具表面开裂和早期的模具失效就不会发生。因此,良好的温度场设计可以延长模具的使用寿命。

对于区域C,像之前解释的那样,原来的设计会让事情非常难办。要么减少铸件金属的体积,要么明显延长压铸循环周期。如果循环时间增加了,那么另外两部分的冷却水管将离模具表面更远,很有可能无法布置冷却水道。这可能会最终导致模具的冷却主要靠脱模剂喷涂。还有一个备选方案是调整零件形状并进行分区处理,让每部分得到良好的冷却。

不管选择哪个办法,像之前介绍的那样,在动手下单,切割模具材料并且制作加工模具之前,可以非常快速且便捷地设计温度场,而且选择的余地非常多。我们还可以设置计算机表单帮助计算。温度场设计可以有效地助力试模,可以提前预见潜在的问题并且解决这些问题。模具设计阶段花上一个小时,这样的工作压力比试模生产阶段花费整晚研究如何生产出合格零件的压力小得多了。

作者简介

李实 1995年获得澳大利亚皇家墨尔本皇家理工大学博士学位;先后在欧洲、澳洲、日本的跨国企业从事新模具钢材料与模具材料后处理新工艺的推广工作。

现任职务:上海博优模具材料有限公司 总经理。

现与澳大利亚的著名压铸专家合作,为压铸企业提供大型与超大型的模具设计服务。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741