文:宁波市法莱欣科技有限公司 张正来、 龚华炜、 徐庆光

摘要:利用3D打印水道和高压冷却相结合的模具冷却系统,实现纯电动汽车电机壳体模具均匀冷却,将传感器和电磁阀与压铸设备控制系统连接,实现模具工作温度智能控制,解决模具粘铝问题,提高铸件内部品质和生产效率。研究结果对类似复杂结构的汽车零部件开发具参考意义与应用价值。

关键词:电机壳体;3D打印水道;智能压铸模具

1、驱动电机壳体铸件

驱动电机壳体如图1所示,由四个功能区组成:一是安装电机内壳、定子和转子区;二是安装输出轴组件区;三是安装内部循环水冷却管道区;四是电机的安装固定区。

为了减轻电机重量,提高电动汽车的续航里程,铸件结构设计采用有限元分析,将电机壳体筒体部分壁厚减薄到4mm,增加了“H”形加强筋;输出轴组件安装区壁厚由15mm减薄到6mm,增加异形加强筋,电机壳体铸件重量由原来的的15kg减轻到8kg。铸件结构优化设计给压铸模具冷却系统设计和压铸工艺参数设计带来了极大难度,本文主要对压铸模具冷却、温度智能控制系统、压铸工艺参数、壳体铸件质量和生产效率进行研究。

2、压铸模具设计

2.1 冷却系统

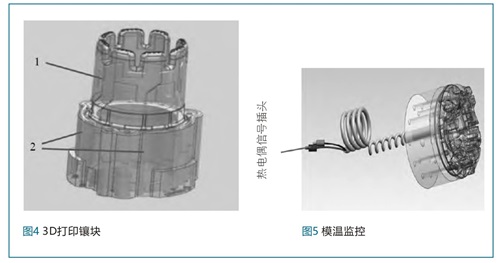

图2是电机壳体实物图,孔隙率不大于4%,电机壳体的筒体部分体积较大,长度500mm,壁厚4mm,铝液长距离填充型腔必然导致模具温度急剧上升,图3所示的模流仿真温度场中可以看出,壳体内腔深处结构复杂的加强筋位置G区壁厚最厚,温度最高,必然产生粘铝、内部疏松、气孔或缩孔,高压点冷却直水道无法加工。将该处设计成镶件并采用3D打印冷却水道,直接与模芯的高压冷却水管道连接,可以解决G区冷却问题。如图4所示,1是模具镶件部分的局部实现了随形冷却水道,为了冷却水道到模具型腔外表面的距离,图1异形结构尖角处只能采用直径为1 mm的3D打印水道,确保图3高温区G的水道外壁到模具表面不足8mm,实现精准随形冷却,确保冷却水道到模具型腔外表面的距离基本相等,解决了复杂模具表面导热能力不平衡问题;2为高压进、出水道,一端与高压冷却装置连接,另一端与车间回水管道连接。

2.2 合金粉末选择

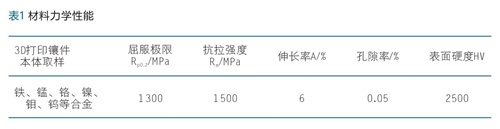

选取以铁、锰、镍、铬、钼、钨等为主要成分的高纯净度、高流动性、高球形度的合金粉末,采用激光熔融沉积法来制作3D随形冷却水道镶件,经过热等静压、真空淬火、固溶退火、精密加工、表面激光涂层处理,3D打印的镶件本体力学性能见表1。

2.3 冷却水智能控制

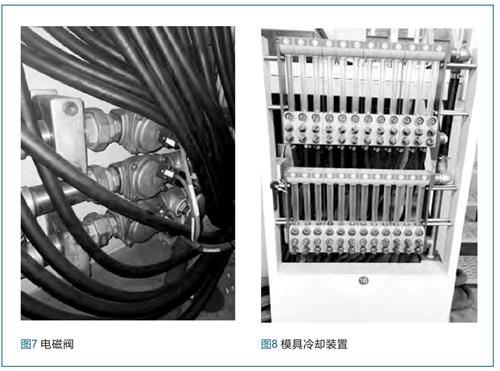

由图3温度场数据分析得出,铸件G区的温度最高,对铸件质量影响最大,只要控制G区的温度,整个铸件内部质量就基本解决,将热电偶安装在3D打印镶件G区的相反面检测模具温度效果最佳,如图5所示,热电偶在3ms内将温度变化产生的热电势信息转换成温度数字信号,通过热电偶插头与图6所示压铸机连接,压铸机将接收到的温度信号放入储存器中并与模具温度设定值进行比对,当模具温度超过设定上限205℃时,如图7所示,三组并联的冷却水控制电磁阀全部打开,模具冷却水流量增加如图8所示,模具温度迅速下降;当模具温度低于设定下线190℃时,三组并联的电磁阀依次关闭直到模具温度值上升到设定范围内后,不再关闭其余电磁阀,实现了模具温度动态平衡,如图9所示。

3、模具应用

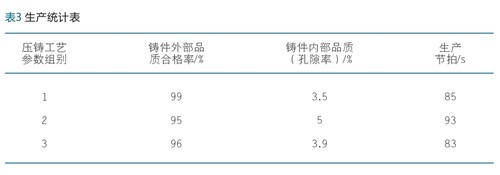

经过三次上机批量生产试验后优化出三组工艺参数进行小批量生产,压铸工艺参数见表2。

采用3组压铸工艺参数各试产1000件,分别对电机壳体铸件外部质量、CT扫描进行检查和生产节拍平均值统计,结论见表3。壳体铸件的壁厚差异较大,模具不同部位的蓄热量不同,壁厚越厚蓄热量就越大,试验结果显示铸件壁厚大于10mm的部位模具温度控制在180-195 ℃最为合理,壁厚在4-6mm之间的部位模具温度控制在195-205℃最为合理;内浇道速度直接影响填充时间、模具寿命、铸件表面质量,速度过快会过早冲蚀模具表面,铝液在喷射过程卷气量较大,同时会造成排气不畅通,导致铸件产生气孔等缺陷;内浇道速度为46m/s时,外观质量和内部质量最佳,见图10。浇口比是控制充填速度和压力传递的关键参数,是CAE仿真分析后设计出来的;生产效率第三组工艺参数最佳,但是合格率偏低。综合生产效率和品质考虑得出,第一组为最佳工艺参数。铸件内部前十大内部缺陷中最大直径为1.539mm,孔隙率为3.5%,远远低于VW50093:2012-075压铸件孔隙率5%的标准。

4、结论

(1)3D打印增材制造技术可以为压铸模具设计制造提供很好的技术支持,实现了模具复杂结构部位的随形冷却,彻底解决了压铸件粘铝、拉模、气孔等缺陷;3D打印水道最小可以做到直径1mm,距离模具表面可以做到8mm以内,对模具实现精准冷却。

(2)运用热传感器、电磁阀、压铸机的模具温度控制系统等控制模具工作温度,将模具温度信息与冷却水流量控制信息直接连接,实现模具温度智能控制,对类似复杂结构的汽车零部件开发具有参考意义与应用价值。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741