简介

一台压铸机可以花费压铸公司超过150万美元的费用,而一台高端的奔驰汽车也就是这个造价的30%。它们都需要专业人士的照顾使其保持良好的状态,让它们在最优化的状态下进行工作。

设备功率

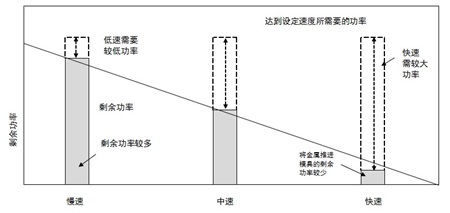

我们介绍过,适用于汽车的物理法则同样适用于压铸设备的冲头。一台汽车,行驶越快那么加速能力下降得越多,直到耗尽发动机所有功率全速行驶时,降到最低。如果是在爬坡的话,将没有剩余功率支撑进而导致速度下降。而低速行驶时,加速器所需要的功率不大,那么有足够的剩余功率以恒定速度爬坡。对于压铸机来说,道理是一样的。如果冲头速度较慢那么有足够的剩余功率将金属推进模具型腔。如果冲头速度较快,那么功率大多都用在推动冲头的速度上。下图中的每一个柱状整体代表设备能够使用的能量,白色部分代表使汽车或者冲头保持这个速度的功率,灰色部分表示剩余的可使用的功率。在压铸机里则代表将液态金属推过浇口并推进模具型腔可使用的功率。

一定速度下使用的和剩余的功率示意图

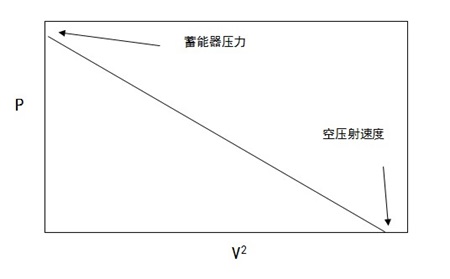

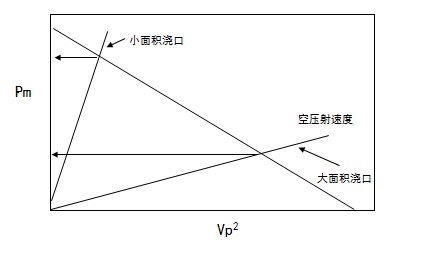

PV2图

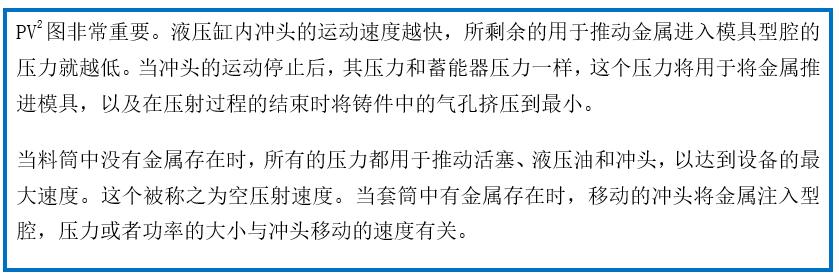

此图被称为压铸设备的PV2图,这里P是指可用的压力。PV2图用于计算是否可以使用某设备制造某个零件。压铸设备上可以达到的最高速度,即:这时设备的功率完全用于推动冲头达到这个速度,这个速度被称作”干冲速度”。因此,在干冲速度下,设备没有剩余功率来推动熔融金属。当冲头是静止时,压力达到最大,这个压力是设备最大的压力(蓄能器压力)。

压力

液压的大小非常重要,在所有的压铸设备上,压力是可以调整的。然而,我们感兴趣的压力是用于把液态金属推入浇口进入模具型腔的压力,以及增压阶段金属所受到的压力。因此我们真正想要的是金属的压力,而不是液压的压力。

因此对压铸人士来说,PV2图是非常重要的工具,其绘制出了金属压力和冲头速度的关系。那么,我们如何从液压计算得到金属的压力呢?

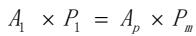

在压铸设备上,液压活塞的表面积要比冲头的面积大很多。活塞和冲头的表面积以及压力之间存在这样的关系。

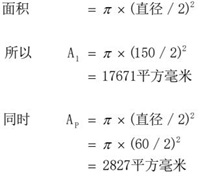

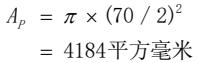

比如,液压缸活塞的表面直径是150毫米而所使用的冲头尖端直径是60毫米那么我们可以算出放大倍数:

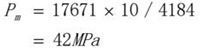

如果液压压力是10MPa那么我们通过等式的变形可以获得金属的压力:

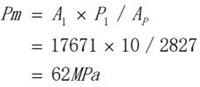

如果我们的冲头直径是70毫米那么面积也会变大

因此我们得到不同的金属压力

在液压压力保持不变的情况下,金属压力由冲头直径60毫米的62Mpa,变成冲头直径为70毫米的42Mpa。

伯努利方程

大多数的流体的行为是可以通过公式预测并且控制的。有一个公式非常有用并且值得在本节中详细介绍。这个就是伯努利方程。

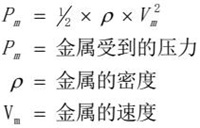

熔融金属的的密度是保持不变的,因此伯努利方程表达的意思是让金属流动所需要的压力和金属速度的平方成正比。如果我们讨论的是浇口处流体的速度,那么方程表达的意思是:

然而,我们的PV2图中,速度是指冲头的速度,不过我们可以通过计算得到。

我们知道,管道中从一侧流入的流体会从另外一侧流出。在河道中,水流过宽阔的地方流速慢,然而当到达一个狭窄的地方时,流速变快。对压铸设备来说,原理是类似的。锤头的表面积要比浇口的面积大很多,因此金属在料筒中的速度比较慢,而在浇口处速度变快。有一点需要记住的是,压力在同一流体中是保持一致的。

因此,我们可以通过液态金属流经过浇口的速度来计算冲头的速度:

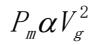

因此,将金属压进浇口所需要的压力(Pm)与冲头速度(Vp)的平方成正比。

我们现有的PV2图中,压力是根据速度的平方进行绘制的。因此对于一个模具,我们可以绘制出压力与浇口速度的关系图。

图中示意:推动液态金属通过内浇口的压力与冲头速度关系

现在假设浇口面积较小,当冲头速度较慢时,浇口处的速度较高。而较高的浇口速度需要较高的金属压力。因此较低的冲头速度时,需要一个比较高的压力将液态金属尽数推入浇口。

当冲头速度依然较慢时,大的浇口面积相应的浇口速度较低。因此,为了提高浇口速度,获得足够的金属压力,需要一个较高的冲头速度。将这些绘制在PV2图上,即如下图所示。

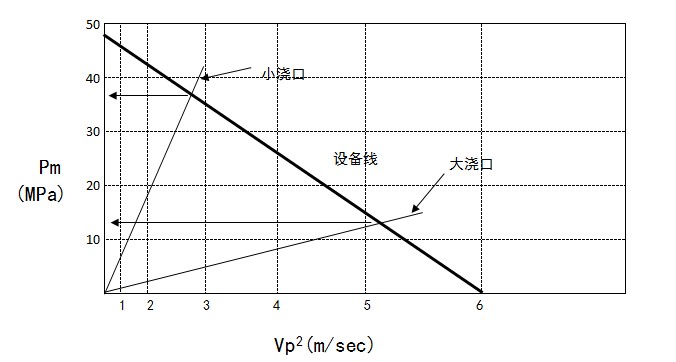

大浇口面积和小浇口面积的直线取决于模具的情况,因此称作模具线。由于另外一条线取决于设备的性能和设置,因此被称作设备线。典型的PV2图如下所示。

典型的压铸设备PV2图,显示大浇口面积的模具线和小浇口面积的模具线

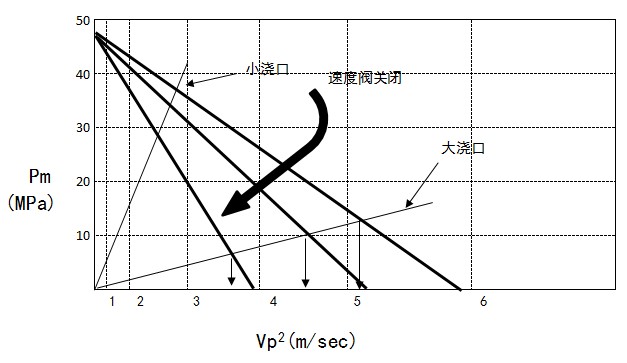

PV2 图以及设备参数变化

蓄能器压力

如果蓄能器的压力由于某种原因降低,这会对冲头速度造成极大的影响,因此流量和型腔填充时间也会发生变化。PV2图依以下模式发生变化。

典型的PV2图,蓄能器压力降低所产生的影响

浇口面积较大情况下,蓄能器压力降低20%时,冲头的速度从5.1米每秒降低到4.5米每秒。

浇口面积较大时,蓄能器压力的降低所造成的影响非常巨大。当设备在最大临界速度附近工作时,任何液压压力的变化都会对冲头速度产生非常大的影响。因此,不建议在设计流道和浇口速度时,让设备在冲头最高速度附近运行。

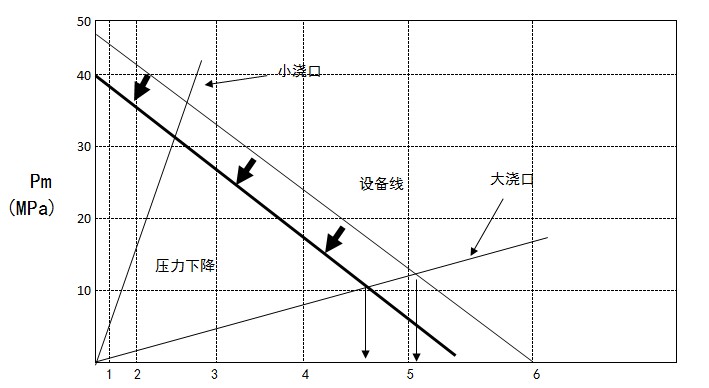

阀门的设置

在很多压铸设备上,速度是由一个高速阀进行控制的。液压油通过阀门的流速是由阀门的开启程度决定的。

如果所示压铸设备典型的阀门控制系统

减少设备压射压力是通过减少速度阀门的开启大小。这样可以减小活塞处的进油量,从而降低速度。在压射过程末端活塞停止运动,阀门开启的量毫无影响,此时还可以获得全部压力(Pm)。

如上图所示,在这个例子中,当冲头速度从5.9米每秒降低到 5.2米每秒,再降低到3.8米每秒时,冲头停止时最终的压力都是48Mpa(Pm)。对于浇口面积较小的情况,改变阀开度对冲头速度的影响并不大。因此,可以说对于小的浇口面积,速度阀几乎没有影响。这也是为什么在设计模具时,使用较低的冲头速度,是有风险的。

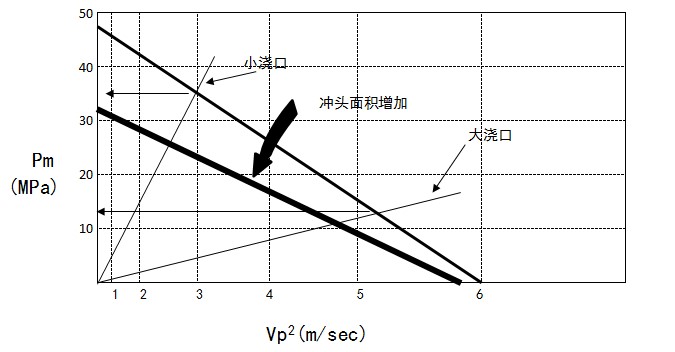

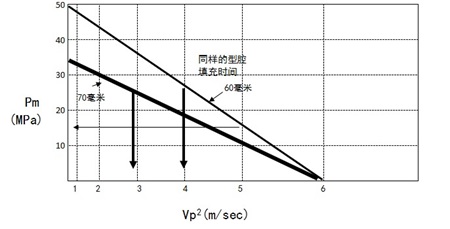

冲头直径

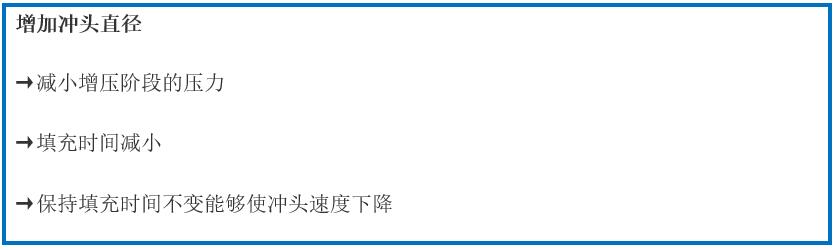

改变冲头的直径对工艺有以下几个方面的影响。首先,我们来看一下PV2图:改变冲头的直径对于干冲速度无影响,因为这个速度是在料筒内没有金属存在的情况下冲头能够达到的最高的速度。

增加冲头的直径会导致金属最大压力(Pm) 降低。金属的压力是与液压活塞面积和冲头面积二者之间的比例有关。如图所示,冲头直径在60毫米时金属的压力是62Mpa,而当冲头直径变为70毫米时,冲头的最大压力是42Mpa。因此,增加冲头直径将使得作用在金属上的最大压力降低。

典型的PV2图,增加冲头直径及冲头面积的影响

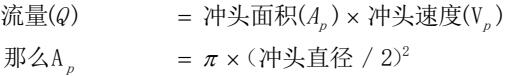

对于流量的影响更明显!如果我们选择的冲头速度是4米每秒,那么流量是通过以下方程进行计算得到的:

当冲头直径为60毫米时

当冲头直径为70毫米时

流量( Q ) =3848(平方毫米)× 4(米/秒)

=15393立方厘米/秒

因此将冲头的直径从60增加至70毫米,将使流量从11309增加到15393立方厘米/秒。型腔填充时间可以通过流量计算得到:

填充时间 = 铸件体积/Q

如果我们假设铸件的体积是300立方厘米,那么填充时间就是:

直径60毫米的冲头

填充时间 =300/11309

=0.026秒

直径70毫米的冲头

填充时间 =300/15393

=0.019秒

反过来讲,如果冲头直径增加,填充时间希望保持不变,那么两种情况下的流量(Q)是一样的。

因此,为了让型腔的填充时间达到像冲头直径在60毫米时的0.026秒或者26毫秒,我们需要保证11309立方厘米/秒这个流速,尽管冲头直径已经变化成了70毫米。

将方程式变换一下

因此

将冲头直径从60毫米变化到70毫米,冲头面积增加,会导致用于金属填充 (增压阶段) 金属压力(Pm)的降低,相同的填充时间,冲头的速度需要从4米/秒调整到2.9米/秒。

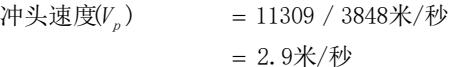

图示冲头速度降低时,如果冲头直径从60毫米变化到70毫米填充时间不变时金属压力所受到的影响

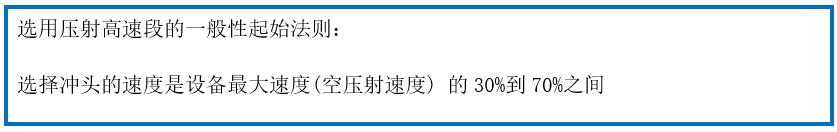

“走中间道路”法则

如所讨论的,不建议在设计流道和浇口系统时,选用设备很低或者很高的冲头速度。

建议设计模具时,选用来自PV2图中间地带的参数。

流道和浇口设计时所推荐的窗口:最快空压射速度的30%到70%之间

也就是冲头速度应该在空压射速度的30%-70%之间。这其实是选择了一个相对安全的区域。由于浇口面积过小(设备的调整所起的作用很小) 或者浇口面积过大 (压力轻微的改变会带来巨大的影响) 所造成的这些问题都可以很好的避免。

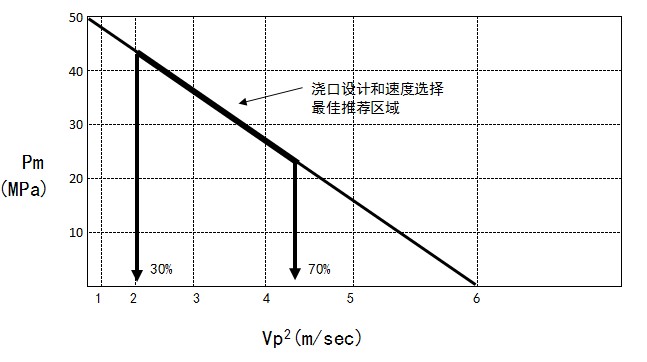

典型的PV2图:显示了不同的冲头直径和压力情况下30-70%的区域设备控制能力最好

在这个推荐的区域里,设备是可控的。这可以确保压铸人员有效地调整压铸参数,进而得到良好的铸件产品而不会像目前普遍存在的有不可控变数太多,影响产品质量。

模具设计时选用这个数据

就像伯努利方程里面呈现的那样,设计压铸模的流道和浇口系统时,面积和速度存在关系,这是非常重要的。

在固定的冲头速度和直径下,我们可以利用这个关系来估算金属进入浇口的速度。反过来,我们也可以应用这个关系来评估所要求的冲头速度是否已经超出了设备的能力。

举例

冲头直径 =60毫米

冲头面积Ap =2827平方毫米

浇口面积 =380平方毫米

所需的浇口速度(Vg)=30米/秒

冲头面积和浇口面积的比例十分关键

比例(Ap/Ag)=2827/380

=7.44

如果冲头的面积是浇口面积的7.44倍,那么反过来也成立,即浇口处的速度是冲头速度的7.44倍。我们选用的浇口速度(Vg) 是30米/秒.

因此,冲头速度(Vp)= 30/7.44米/秒

= 4.0/秒

如果设备的冲头速度达不到4.0米/秒这么快,那么就要考虑一个直径更大的冲头了。

新的冲头直径 = 70毫米

冲头面积(Ap) = 3848平方毫米

比例(Ap/Ag) = 3848/380

=10.12

新的冲头速度(Vp)=30/10.12

=2.1米/秒

这是一个既快又便捷的方法来检测模具的设计是否与设备匹配。

设备的动态性能

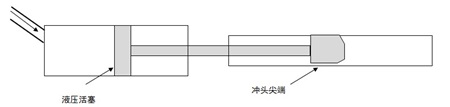

压铸设备的冲头从静止开始在慢速阶段加速到比方说0.5米/秒,然后在快速阶段仅仅在几分之一秒的时间里加速到10米/秒,接下来又快速停止。这意味着设备性能受到很多动态效果的影响。各个移动部分的重量就变得非常重要。

压铸机所有运动部分的重量

设备上移动部分的重量是非常重要的。让重的物体运动起来的力和静止下来的力都非常大。举例来说,锤子在手臂用力的作用下,在锤下的过程中加速。当锤子击打钉子的瞬间,锤子减速,此时作用在钉子上的力也非常大,从而将钉子钉入木头里。所有的能量都是在非常短的时间打入钉子。

在压铸设备上,运动的部分包括:

→冲头

→冲头杆

→液压活塞

→液压缸和液压管道里的液压油

→流道和浇口系统的金属

一旦模具型腔被熔融金属充满,整个系统里流动的和运动的部件都在千分之几秒内突然停止。这对整个系统来说是一个非常大的冲击。这将有可能造成模具的飞边。事实上,很多压铸机这时都有一套液压减速系列,可以减少冲击力,进而模具不会产生飞边。其实,这个情况不是一个问题反而是一个机会。我们可以使用这个额外的能量,比如说,在现有设备压铸能力下生产更大的压铸件产品。

此外, 让这些质量的液压油和铁质部件从慢速到快速运动起来是需要一定时间的。因此,有必要检查一下冲头实际发生的运行动态情况。

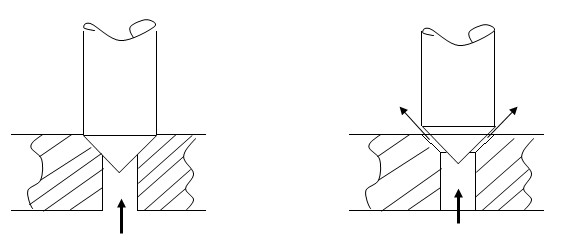

让质量停止运动

料筒中的冲头能停止下来,是因为模具型腔内充满熔融金属,金属无处可流。因此整个金属的流动终止也阻止了冲头的运动。冲头虽然不大,但是它还涉及冲头杆,液压活塞和液压油的质量。所有的这些运动的质量突然的停止,都会反过来给熔融金属施加压力。所受到的力取决于这些部分硬件的运动速度。因此,较低的速度运动时,金属受到的额外的压力比较小,而运动速度较快时,金属受到的压力比较大,有可能是蓄能器压力的几倍。这可以导致模具型腔内金属压力的脉冲从而导致模具飞边。

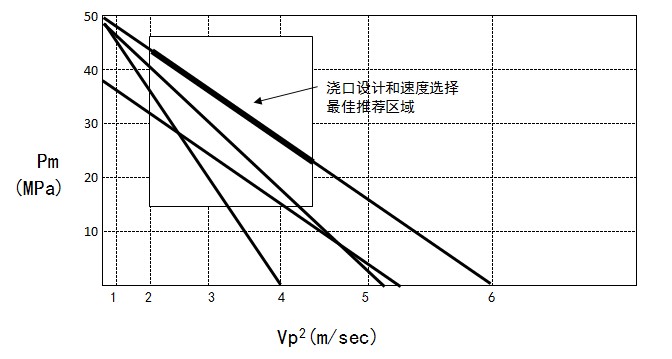

压力峰值出现在填充的末端增压阶段之前

如果设备有冲头监控系统,可以清楚观测到液压的压力在冲头突然减速时出现峰值。一些公司在型腔内使用了压力传感器,观测到金属的压力比液压压力高出好几倍。

举例来说,1200吨压铸机的冲头杆和液压活塞的重量大概是250公斤。在1毫秒内将这个质量的金属停止,假设它们的运行速度是5米/秒,那么通过计算得到:

力 =质量 × 速度的变化/静止所需的时间

=250 × 5/0.001N

=1250000N

=125吨

得到的这个额外的125吨的力是通过冲头表面作用到型腔内金属上的。也就是,假设冲头直径是100毫米,那么这个额外的力所提供的压力是:

额外的金属压力 =力/面积

=1250000(N)/7853(平方毫米)

=159MPa

因此,如果最终的压力来自液压压力是100MPa,那么峰值压力可以达到

峰值压力 =液压压力+额外压力

=259MPa

这就是为什么冲头速度较快时,模具将产生飞边的原因。

在型腔填充阶段利用这个力:

假设这个冲头系统提供的惯性力在较长的时间释放出来,也就是说在整个填充时间30毫秒内,那么获得的额外的压力就是:

力 =质量 × 速度的变化/静止所需的时间

=250 × 5/0.030N

=41666N

=4.2吨

我们可以计算在填充阶段获得的额外压力就是

额外的金属压力 =力/面积

=41666(N)/7853(平方毫米)

=5.4MPa

这是在填充过程中控制减速的情况下,而不是保持原有的冲头速度。当然这些在设计流道和浇口系统时,都要考虑在内。不仅如此,这些通过控制的减速过程所提供的额外压力,也许可以补偿设备的能力不足。

冲头的加速-需要巨大的能量

同样的,让冲头以0.5米/秒的速度运动起来,然后在一毫秒加速到5米/秒同样需要125吨的力(这个力和使速度从5米/秒一毫秒内降低到0是一样的)。当考虑到液压油和熔融金属一起以高速运动时,可以看到冲头的加速是非常缓慢的。一般来说,需要10-50毫秒才能使冲头的速度从0.5米/秒增加到5米/秒。这要看设备的新旧程度和设备的类型。一台布勒SC设备,也就是压射控制程序使用反馈进行控制,可以将速度在几毫秒内加速到7-10米/秒。

这些意味什么?

如果希望在金属进入浇口以前冲头能够达到设定的正确移动速度,那么必须允许冲头有足够的加速时间。如果慢压射速度是0.5米/秒,那么一个老型的设备大概需要40毫秒将冲头加速到5米/秒,在达到正确速度以前,冲头的运行位移可以达到80毫米。

要达到这个正确的速度,慢速到快速的转变点要设定在金属抵达浇口以前80毫米的冲头位置。非常重要的是要正确测量设备需要什么,需要运行多少距离,冲头才能达到金属填充型腔所需的正确的运行速度。

如果启动时间晚了会发生什么?设备还在准备加速,此时冲头已经将液态金属推过了浇口。结果是冲头加速所需的功率和推动金属的功率全都不足。速度的波动会非常大,最终导致铸件质量的不稳定。这些都取决于注入料筒的金属量的多少。如果料桶内的金属量小,那么冲头起速快,可以获得高质量的铸件。如果金属注入量增加一些,那么金属抵达浇口的时间就更早,铸件的质量就会波动。这就是导致那个人们经常说的经典问题的原因“上周铸件质量非常好,今天生产的铸件就不能卖了”。

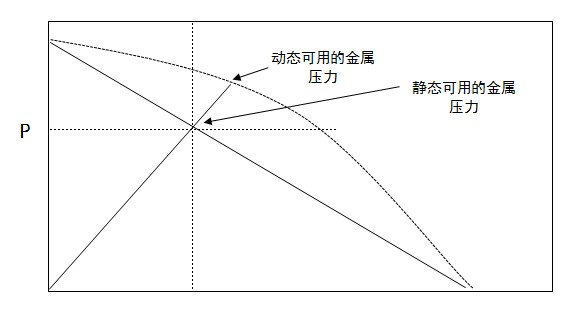

动态PV2图

如果观察一下正常的或者静态的PV2图,它会告诉我们,设备压力有剩余时,推动金属进入浇口的可用压力的大小。

压铸设备在动态状态下PV2图所发生的变化

如果冲头在填充过程中减速,那么用于填充金属的能量来自于液压能量以及冲头减速所失去的能量。

我们再以1200吨压铸机250公斤重的冲头来举例。如果在填充时间内(10毫秒)冲头速度从5米/秒降低到3米/秒。料筒直径是75毫米,那么金属所受到的压力将会额外增加10MPa。这意味着,如果考虑到冲头在型腔填充过程中减速,设备可以用于推动金属的能量要比PV2图显示的更大。

问题是,冲头在模具型腔填充过程中减速是可以的吗?请做出慎重的考虑。浇道和浇口设计时要避免尖锐的流向改变。仔细考虑型腔内金属的流动模式,由于金属的流动前端的速度要比主体流动速度快很多。

何时使用这个额外的功率效应呢?

当使用一个小压铸机生产大零件时,希望在填充的大部分时间里金属的压力大,但是在填充结尾时金属的压力低而且速度慢。这恰恰就是前面描述的减速阶段所发生的情况。

将大铸件放在小机器上生产,单凭锁紧力的大小作为判断能否生产的依据,会造成一些问题:

-如果降低液压压力,那么设备锁紧力够了,推动金属进入浇口的速度却不够

-如果增加冲头的直径,虽然可以推进更多的金属,但是压力却较低,还是无法将金属以足够的速度推进浇口

答案是可以使用大直径的锤头或/以及降低液压压力,这样金属可以不发生飞边,同时允许锤头在压射结尾减速,以获得额外的压力。

可以让填充初期的浇口速度达到60米/秒(也许锤头速度是3米/秒), 在填充的结尾浇口速度达到30米/秒(锤头速度1.5米/秒)这样可以:

-在填充初期,较高的浇口速度可以让金属在浇口处产生精细的雾化流动,从而确保后续铸件的表面平滑

-结尾的低浇口速度可以减少型腔填充结尾的冲击力,从而减少飞边的产生

但是使用时应非常小心,但这也是气动压铸机可以生产铸件的原因。这些气动设备的功率相对比较低,但是冲头质量都比较大。因此标准的操作流程是,在初期施加全部的压力使冲头加速,利用冲头的惯性生产铸件。正常情况下,型腔填充时的冲头速度是0.8米/秒而填充结束时冲头速度是0.1米/秒。

如果你想让一个小型设备的能量变得大一些,可以使用这个减速的办法。但你对设备必须十分了解,而且对模具设计也很清楚。利用对设备与模具两方面的内容的理解会获得非常神奇的效果。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7624

7624

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2947

2947

9794

9794

7834

7834

7814

7814

3529

3529

2743

2743