文:重庆电子工程职业学院薛晓红

摘 要:真空压铸是轻合金大型复杂压铸件高品质生产的重要工艺手段。真空压铸通过抽出型腔气体,减小背压,从而减小充型时阻力,改善充型能力,提高压铸成品率、压铸件工艺品质,为发挥和挖掘材料性能潜力创造条件。本研究通过高速摄像实时拍摄观察真空压铸合金充型过程,动态表征不同真空度下合金流动特征及其对气致性缺陷的影响规律,为高真空压铸调控铸件气致性缺陷、改善力学性能规律的量化研究,建立“真空度——微观组织——力学性能”关系规律,以及压铸工艺设计开发提供实验和理论参考。

关键词:铝合金;真空压铸;动态表征

1、引言

真空压铸通过抽出模具型腔气体,以降低或消除气致性缺陷,从而制造出组织致密、力学性能优越的高品质压铸件,在大型、复杂结构压铸件上的应用潜力巨大,对铸件结构轻量化具有重要意义。工业发达国家已率先在高端汽车结构件上实现规模生产与应用,显著提高了铸件力学性能,减轻了车体质量,改进了车身结构,提升了汽车品质,这标志着国外高真空压铸技术已达到相当高的水平。而我国在高真空压铸理论、技术和应用水平方面相对落后,特别是对于性能和可靠性要求严苛的大尺寸受力结构铸件,高真空压铸在实现力学性能可靠性、均匀一致性方面还存在显著差距。

受抽真空过程型腔真空度梯度的影响,合金充型所受阻力不均,残余气致性缺陷演化分布规律难以直观量化表征分析。目前,国内外研究者主要通过数值模拟的方法来研究真空度对充型流动的影响,而缺乏对气液两相交互作用规律进行量化表征和模型化描述,既缺乏对型腔高真空度动态响应及时性、分布均匀性的动态量化表征与分析,也缺乏对梯度真空度下残余气致性缺陷改善过程中的形貌、数量、尺度、分布等变化规律的动态表征分析。

因此,本研究基于“流体流动特征可视化动态表征与分析”方法,对不同真空度金属流动充型过程进行动态量化表征分析,研究真空压铸型腔非均匀负压流场消减残余气致性缺陷过程的规律。

2、实验方案

2.1 实验材料与试样设计

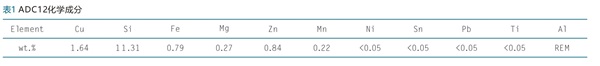

真空压铸的合金材料为ADC12,其化学成分见表1。

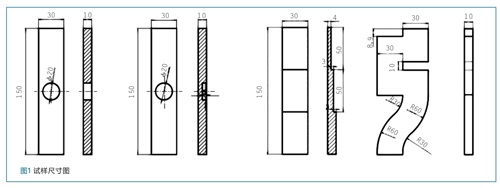

依次设计了带圆柱凸台、阶梯状、弓状以及带圆柱通孔的4种不同型腔结构的典型结构试样,如图1。采用的压铸工艺如图2。

2.2 动态表征实验装置

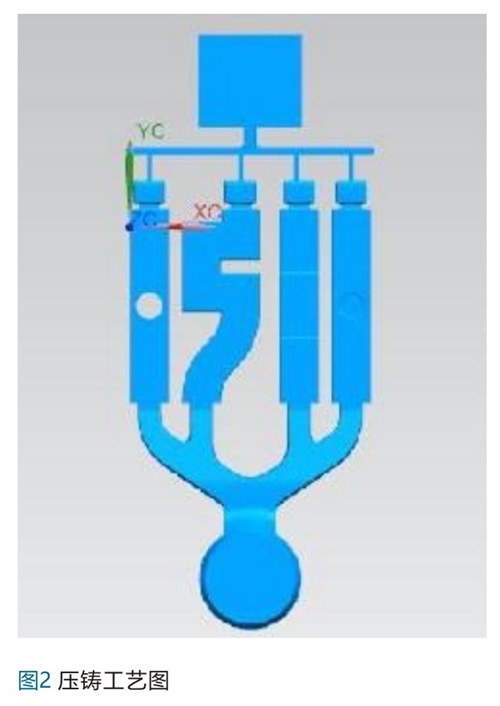

实验装置主要包括压铸机、带玻璃视窗的压铸模具、高速摄像机及配套软件、光源系统、压射速度位移曲线记录系统、模具温度控制系统以及若干计算机端口。其结构示意图如图3所示。

真空压铸充型动态表征实验过程主要包括:打开真空系统的真空阀门,将型腔气体抽除到指定真空度;随后启动压铸设备进行压铸充型,利用高速摄像机实时观察金属液充型过程,利用压射速度位移记录系统记录压射速度位移曲线,利用模具温度控制系统采集模具实时温度;压铸充型结束,待模具降温后开模,将压铸试样取出。

2.3 主要实验参数

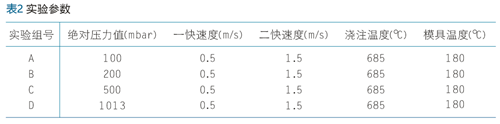

为观察研究不同真空度下的金属液的流动充型行为,将绝对压力值设置为 100mbar、200mbar、500mbar、1013mbar 四组进行实验,具体参数见表2。

3、实验结果及讨论

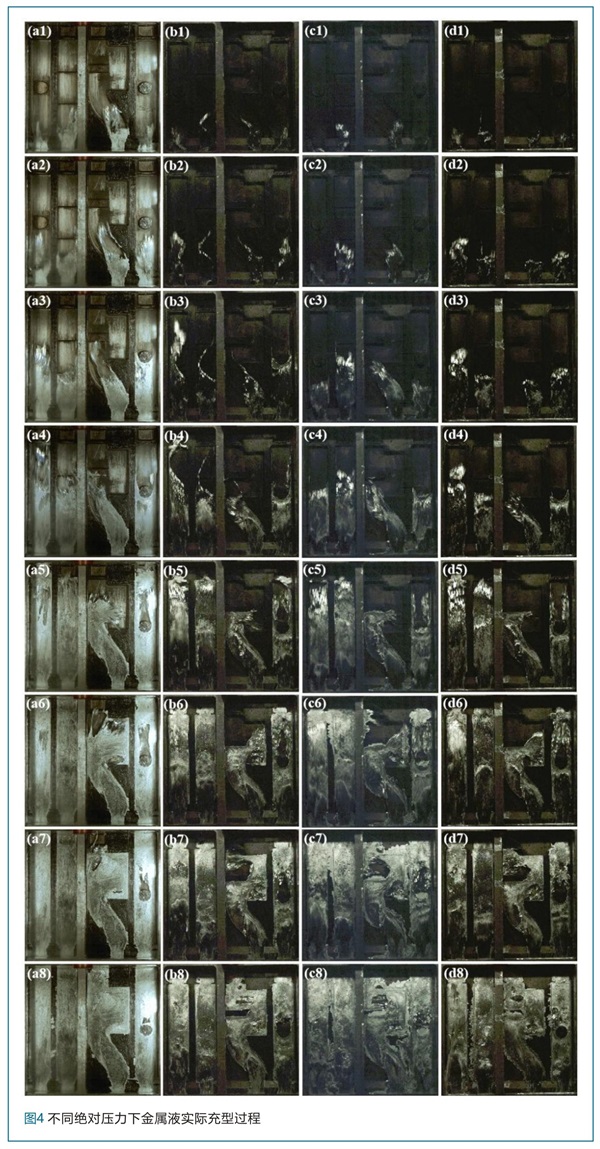

4组不同绝对压力下(1013mbar/500mbar /200mbar/100mbar)真空压铸铝合金ADC12的流动充型过程如图4所示(第1-8行分别为:金属液八个不同的充型位置,第1-4列分别为:1013mbar、500mbar、200mbar、100mbar四个不同的绝对压力):

由图4可以看出,抽真空可以减小模具型腔内的气体压力,提高金属液的流动速度,同一时刻下,真空度越高,金属液可以到达的位置也就越远;由于气体被抽出型腔,飞溅现象减少,金属液前沿流动更加平稳,并且飞溅而出的金属液受到型腔内气体扰动的程度更小,流体前沿液滴更加圆整。从4个不同结构型腔金属液流动充型速度来看,1013mbar时金属液最先进入弓形结构和阶梯结构型腔,主要受内浇口位置的影响,然后是圆柱凸台和圆柱通孔结构型腔流速最快,因为金属液向前流动充型受到的阻碍相对较小;而真空(500mbar/200mbar/100mbar)压铸时,最先到达型腔的金属液同时受到内浇口位置和真空度的综合影响,在100mbar 绝对压力下压铸充型时圆柱凸台和阶梯结构试样中的金属液更快进入模具型腔,在后续填充过程中,结构简单且结构对抽气排气无明显阻碍的圆柱凸台和阶梯结构型腔中的金属液的流动充型速度明显大于其他型腔。在4个绝对压力下金属液流动充型过程中的飞溅现象和圆柱绕流现象都能很好地被观察到,但是在1013mbar下进行普通压铸的金属液产生更多的飞溅,喷射在耐高温玻璃快内表面并迅速凝固成一层金属薄壳,遮挡住了玻璃窗口,因此弓形试样中的涡流现象和后续金属液的流动行为都不能被很好地观察到。

不同绝对压力下圆柱通孔结构中产生的圆柱绕流现象如图5所示。从图5中可以看出,在500mbar、200mbar、100mbar的绝对压力值下进行压铸充型,金属液在圆柱通孔型腔中的流动行为大致相同,但与1013mbar 下压铸充型时的差异十分明显。金属液绕开圆柱向前充型的基本规律不变,普通压铸时金属液从圆柱体两侧喷溅而出,随着真空度的增加,金属液从圆柱体两侧喷溅出的金属液流束的紊乱程度明显降低,圆柱体后面部分空洞区域的面积逐渐减小,且圆柱体前面部分的回流现象也可以被清楚地观察到。

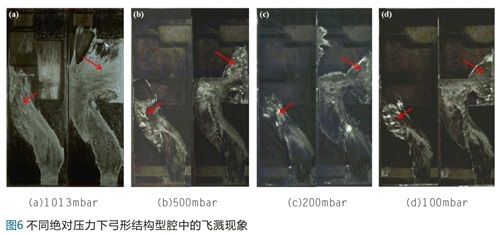

不同绝对压力下弓形结构型腔中的飞溅现象如图6所示。图6中红色箭头所指区域为该型腔结构中两个金属液产生飞溅现象明显的区域。在1013mbar 下压铸充型,金属液飞溅现象特别严重,金属液前沿有很长一部分都呈针状喷射; 在 500mbar 下压铸充型,金属液流动更加平稳,但前沿明显变得圆整;在200mbar和100mbar下压铸充型,由于都处于较高的真空度,二者差异并不明显,金属液飞溅的程度比在500mbar下充型更低,特别是在第二个金属液冲击右侧型壁位置时的飞溅现象可以很好地观察到这一规律。

不同绝对压力下弓形结构型腔中的涡流现象分别是在500mbar、200mbar 和100mbar 绝对压力下充型,金属液在弓形试样中产生的涡流现象,可以看出,抽真空并不能完全消除由于结构产生的涡流现象,但是随着真空度的增加,产生涡流的金属液区域会更小。涡流产生部位的金属液极其容易卷入气体,形成卷气缺陷,从这点上来看,真空度越高,型腔内气体量越少,卷气缺陷会随之减少。

4、结论与展望

本实验通过对不同真空度(绝对压力)对金属液流动充型行为的动态表征与分析,得出以下主要结论:

(1)真空压铸与普通压铸相比,随着真空度的增加,金属液整体流动更加平稳,金属液前沿液滴破碎、分散,产生的飞溅现象随之减少,弓形结构型腔中的涡流区域面积随之减小。

(2)真空压铸与普通压铸相比,设置真空度能够大大减少型腔内气体量,明显降低型腔内的整体气体压力和残余气体压力,使得金属液在充填型腔的过程中,受到的型腔气体阻力更小,流动速度更快,产生的卷气缺陷和空洞区域更少。

(3)真空压铸过程中,真空度越高,型腔内气体的抽除效果越好,并且残余气体淤积的部位与型腔内阻碍金属液流动的障碍物位置紧密相关。

通过真空压铸完全消除气致性缺陷还存在困难,如何通过高真空压铸对铸件组织和性能进行有效调控,找到最佳“工艺——组织——性能”参数组合,实现大尺寸、复杂、薄壁压铸件的均质、稳定生产和力学性能一致性调控,目前还缺乏科学、直观、量化的理论依据和准则,这些依据和准则的建立,亟待在高真空度消减气致性缺陷、改善力学性能机理等关键科学问题上取得实质性突破。在后续研究中,将通过对高真空压铸调控铸件气致性缺陷改善力学性能规律的量化研究,建立“真空度——微观组织——力学性能”关系规律。

17.42万

17.42万

17.52万

17.52万

7511

7511

1.43万

1.43万

8040

8040

7618

7618

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8094

8094

1.06万

1.06万

1.2万

1.2万

2931

2931

9788

9788

7822

7822

7799

7799

3518

3518

2734

2734