文:陈 龙

引言

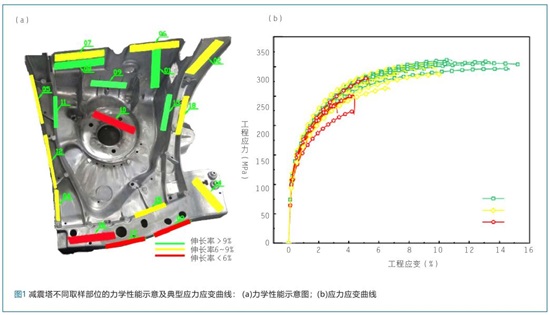

汽车减震塔是连接减震器和汽车车身的关键部件,在汽车行驶过程中起到分散冲击载荷的作用,要求其具有较高强度的同时还具有良好的塑性及韧性。在实际生产中,未热处理的铝合金高真空压铸汽车减震塔的伸长率达不到产品的实际使用要求,故往往需要通过T6热处理来优化其力学性能以满足使用要求。在九期我们对汽车减震塔的整体力学性能进行了研究,发现减震塔中的9号、11号、13号位置(如图1(a)所示)的力学性能最好且最为稳定,而3号位置的力学性能相对较差且不稳定。本期在上期内容的基础上开展T6热处理试验研究,选取力学性能最稳定的试样进行热处理试验,深入了解 AlSi10MnMg 合金减震塔在不同的固溶、时效工艺参数下微观组织及力学性能的变化规律;在此基础上探索优化的热处理工艺对减震塔压铸态性能较差部位性能的影响。

固溶处理对减震塔组织及力学性能的影响

固溶过程中试样的组织转变及力学性能变化

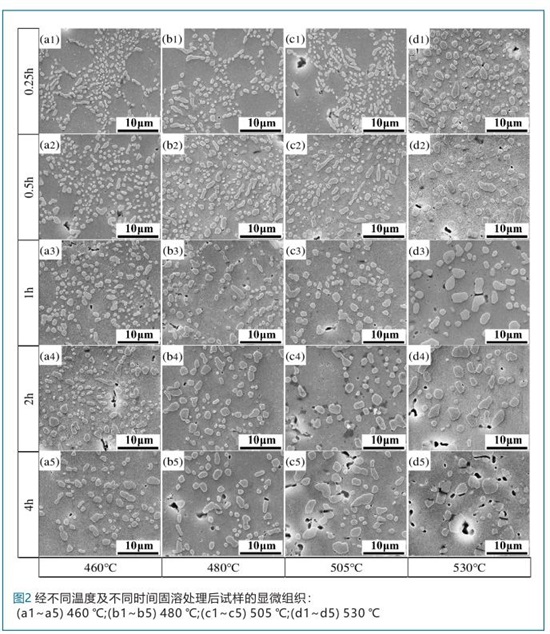

固溶处理主要是为了调整优化共晶硅的形貌以提升合金的韧塑性;溶解Mg2Si及π-Fe等含镁金属间化合物,提高铝基体中镁元素的含量;对铝基体中溶质进行成分均匀化,为后续的时效处理作准备。合金压铸态晶粒、硅相相比于铸态更为细小,这使得压铸态合金在固溶处理过程中的组织转变更为迅速。图2为固溶处理过程中时间及温度对压铸件显微组织中硅相的影响。从图中可以看出,试样在460℃固溶0.25h后硅相的形态就已经由原始的纤维状转变为颗粒状;随着固溶时间的延长,硅相逐渐球化,平均粒径由压铸态的0.37μm增加到1h时的0.69μm,硅相与铝基体之间的界面变得更为光滑;当固溶时间延长到4h时,硅相的粗化加剧,其平均粒径达到0.99μm。随着固溶温度的提高,硅相缩颈溶断、球化及粗化的过程加快。当固溶温度为530℃时,合金中的硅相在15 min内就已溶断球化并迅速长大。

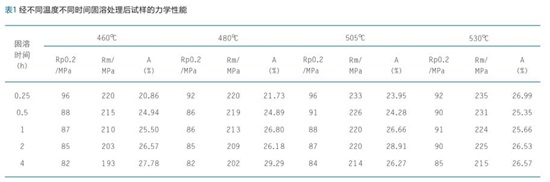

表1给出了经不同温度及不同时间固溶处理后淬火态试样的力学性能数据。从整体上看,在同一温度下,随着固溶时间的增加,试样的强度是逐渐下降的,而伸长率是逐渐上升的;在同一时间下,随着固溶温度的提高,试样屈服强度及伸长率的变化不明显,而抗拉强度则逐步上升。固溶态试样这种性能上的变化与其组织的变化有很大关系。在固溶初期纤维状的硅相缩颈溶断,这种变化增加了铝基体的连续性,从而使得合金塑性得到了很大的提高,而细小弥散分布的硅颗粒作为第二相起到了一定的强化作用,这种强化效果要强于长时间固溶后粗大硅相的强化作用,因此随着固溶时间的增加铸件强度会逐渐降低。其次,固溶时间的增加会导致晶粒变大,这也会降低合金的强度。而试样抗拉强度随固溶温度升高而增大的现象则与拉伸过程中发生的动态应变时效有关。

固溶时间、温度对T6处理后试样力学性能的影响

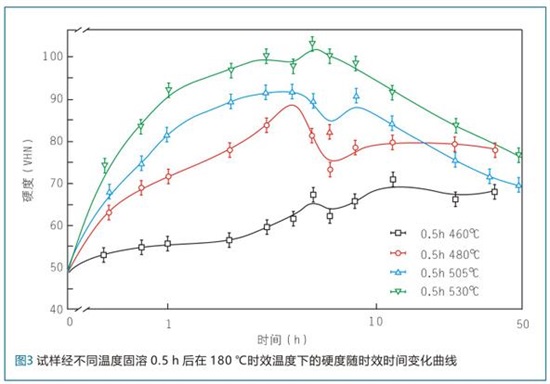

图3为试样在不同温度下固溶0.5h并在180℃时效不同时间的硬度-时效时间曲线。从图中可以看出,所有曲线达到峰值时效的时间都在4h左右。固溶温度对T6处理后试样硬度变化的影响比较显著,460℃时其峰值硬度为65HV,而530℃时其峰值硬度达到103HV。

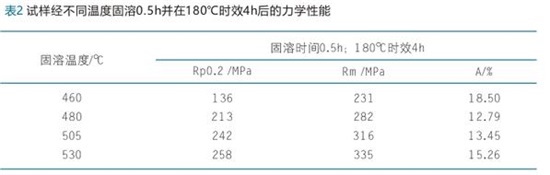

表2为试样固溶后在180℃时效4h后的力学性能,这一数据与硬度曲线能较好的吻合。可以推测,随着固溶温度的升高,Mg在铝基体中的固溶度增大,同时温度上升使得原子的扩散速率增加,促进了 Mg 在铝基体中的溶解及成分均匀化,使得时效过程中析出的纳米 Mg2Si 相增多,强化效果增强。

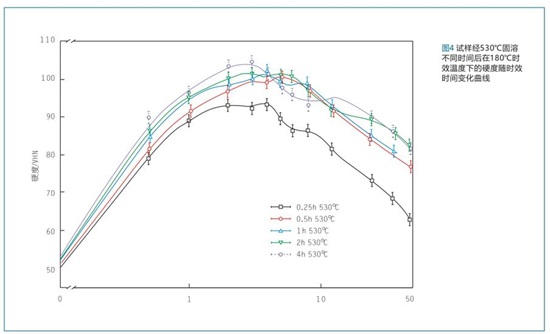

图4为试样在530℃固溶不同时间并在180℃时效后硬度随时间的变化曲线。当固溶时间超过0.5h后,不同硬度曲线之间的变化幅度很小,其峰值硬度在100HV左右。这说明当固溶时间达到0.5h后,Mg在铝基体中基本已经完全溶解并充分均匀化,进一步延长固溶时间对时效后硬度的影响不大。相比于普通铸造铝合金,合金压铸态组织中α-Al 枝晶更为细小,在同样的固溶温度下,Mg元素溶解扩散及均匀化所需的时间更短,因而所需的固溶时间更短。

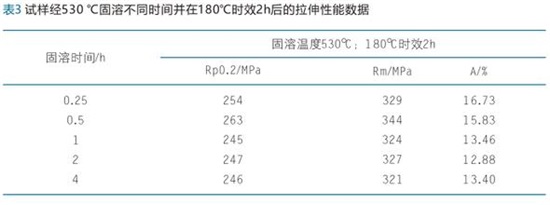

表3为试样经530℃固溶不同时间并在180℃时效2h后的力学性能数据,当固溶时间为0.5h时,其时效后的强度达到最大值(屈服强度为263MPa,抗拉强度为 344MPa,伸长率为15.83%);当固溶时间超过0.5h后,试样的强度和伸长率都出现了不同程度的下降,这与显微组织中硅相及晶粒的粗化有关。

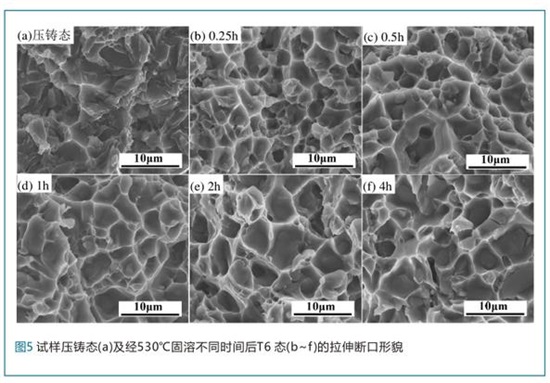

图5为试样不同状态下的拉伸试样断口SEM图。试样压铸态断口呈现为更明显的脆性断裂特征,韧窝特征不明显。而试样经530℃固溶0.25h后断口表面主要是均匀分布、尺寸细小的等轴韧窝,表现出典型的韧性断裂特征。随着固溶时间的延长,断口韧窝尺寸不断变大,从0.25h时的2.8μm到1h时的3.5μm,再到2h时的5.65μm。

结合试样硬度变化曲线、力学性能数据及拉伸断口图,分析得出:对于AlSi10MnMg高真空压铸件来说,当固溶时间为0.5h时,所获得的力学性能最优。固溶时间过短,合金中的含镁相溶解不充分,限制了铸件的强度。随着固溶时间的延长,由于合金中镁元素的含量有限,达到了其在铝基体中的溶解度极限,对时效后试样的强度提升作用达到极限。而铸件的晶粒却在不断长大,在拉伸断口中则表现为韧窝的不断变大。硅相也在不断长大,这些对于铸件的强度及伸长率来说都是无益的。由此我们可以得出,AlSi10MnMg 高真空压铸件经530℃固溶0.5h后能在后续的时效过程中获得最大的强度,进一步延长固溶时间反而对铸件的性能提升无益。

16.25万

16.25万

16.35万

16.35万

6968

6968

1.36万

1.36万

7200

7200

7014

7014

1.09万

1.09万

1.08万

1.08万

9881

9881

1.29万

1.29万

1.04万

1.04万

7501

7501

9894

9894

1.16万

1.16万

2076

2076

9283

9283

6995

6995

6984

6984

2688

2688

1968

1968