文:重庆长安汽车股份公司江北发动机工厂周立冬、张建基、冉平、陈辉、王家贺、余效平、谢本阁、顾波、吴锶

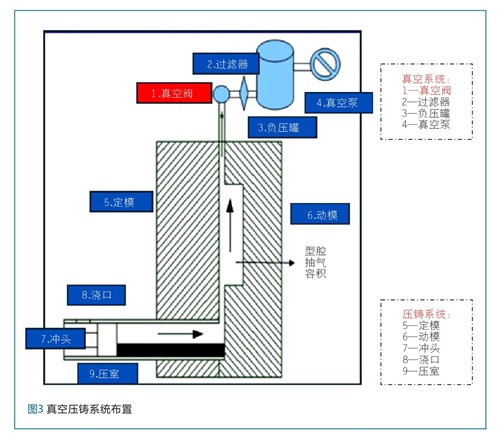

摘要:压铸过程中高速压射时,熔体以每秒30-100米的速度从内浇口喷射进入型腔,熔体与型腔内的气体弥散混合。内浇口处喷射的50%~90%合金液会接触到空气和其他气体,越多的空气留在型腔里,越难生产出没有缺陷的铸件。真空压铸是通过在压铸过程中抽取压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。真空压铸模具设计时会通过专用阀门控制模具型腔内真空通道的开闭,一般称为真空阀。

关键词:真空压铸;真空阀

1、引 言

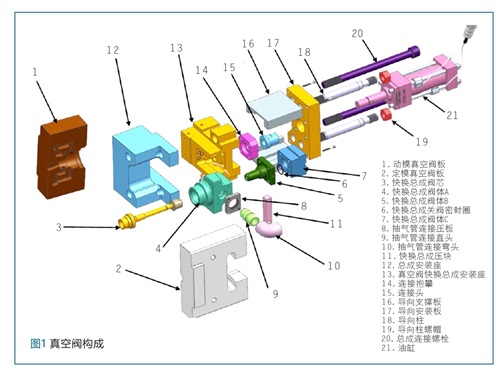

该DCT壳体铸造生产线模具采用GF真空阀控制模具型腔内真空通道的开闭,见图1;GF真空阀是利用铝液与气体(主要是空气)密度差异大小,通过气压控制抽气通道开闭,真空泵将模具内气体抽出,同时防止铝液飞出模具外的一种阀门(以下简称真空阀);若真空阀出现故障,停机排查整改时间较长,影响产出交付;备件成本增加。

车间反馈DCT壳体铸造生产线模具真空阀跑水、安装螺钉、管路松动等故障较频繁,停机维护时间较长,影响毛坯交付及备件成本增加。见图2,真空压铸系统布局见图3。

2、原因分析

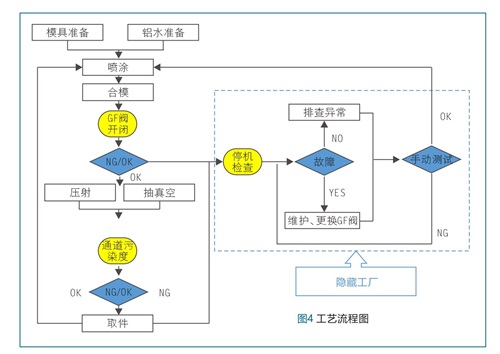

2.1 分析工艺流程,锁定产生故障的工序及故障识别工序,明确改善点。见图4。

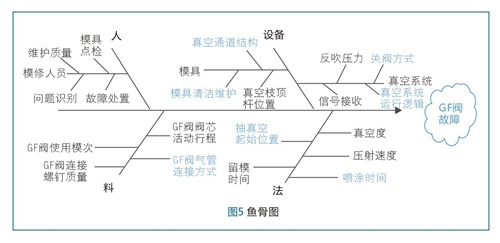

2.2 运用鱼骨图,从“人、机、料、法、环”等维度深入分析造成故障的原因,锁定攻关方向,确定初步原因。见图5。

3、确定主要原因

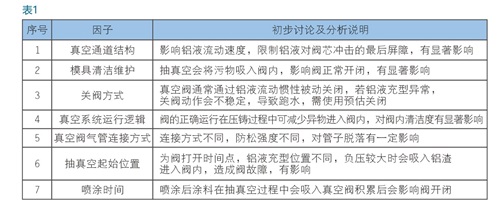

从上述原因分析中可知,产生真空阀故障的末端原因见下表。

通过项目团队进行工艺分析,初步确定影响真空阀故障的因子有:真空通道结构、模具清洁维护、关阀方式、真空系统运行逻辑、真空阀气管连接方式、抽真空起始位置、喷涂时间。

3.1 真空阀气管连接方式

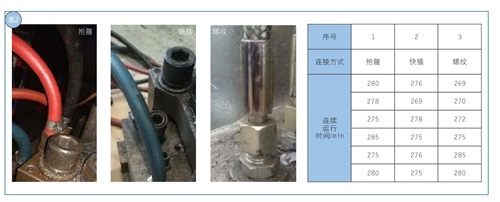

真空系统通过背面4根气管控制阀开闭,气管的紧固对阀的动作至关重要,现采用3种最常用的连接方式来验证其是否是影响真空阀关键因子。

对比不同气管连接方式真空阀运行时间,气管连接方式对真空阀故障降低影响较小。表2。

3.2 模具清洁维护

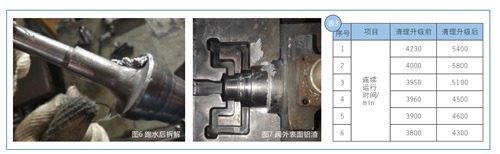

真空阀跑水故障后拆解发现铝液呈线状进入阀内,见图6,检查发现阀周边存在积累铝渣,见图7。

对三班模具点检清理进行升级;模具表面清理频次由1次/三班增加为1次/每班并针对模具点检制定可视化标准,明确检查清理位置;对铝渣附着位置增加每模喷涂吹气,减少积累,减少停机人工清理时间并针对真空阀本身清洁制定检查、清理、更换可视化标准;验证清洁维护是否影响真空阀故障率:表3。

对比清理升级前后6组真空阀运行时间,模具清洁维护对真空阀故障降低有效果。

3.3 真空通道结构

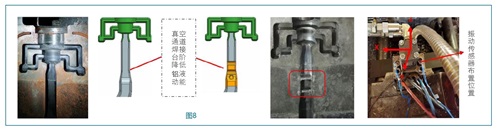

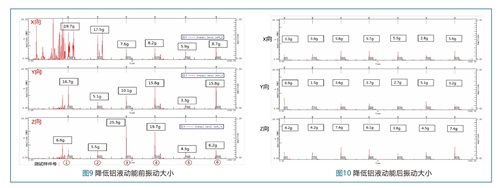

通过对故障现象真空阀连接螺钉松动,控制气管脱落分析故障发生是由于真空阀受到冲击过大;由于铝液通过真空通道后冲击阀芯,现对真空通道进行改良,降低铝液动能;加装振动传感器对比不同冲击(Y方向为铝液流动冲击方向)下进行验证分析:图8、图9、图10。

从降低铝液动能后振动大小检测结果对比分析,真空通道焊接台阶确实降低铝液冲击。对比真空通道结构改变前后真空阀运行时间,真空通道结构对真空阀故障降低有效果。表4。

3.4 关阀方式

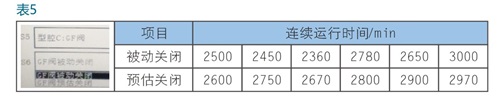

真空阀通常通过铝液流动惯性被动关闭,若铝液充型过程中不稳定,同样会导致关阀动作会不稳定,导致跑水,这种情况下需使用预估关闭进行主动关阀,现分别设定两种方式进行生产对故障率改善验证:表5。

对比2种不同关阀方式真空阀运行时间,关阀方式对真空阀故障降低影响较小。

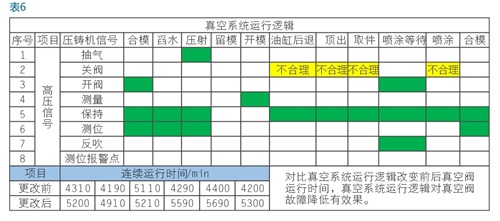

3.5 真空系统运行逻辑

通过梳理整个压铸过程发现开模后阀芯因与真空枝存在包紧力,油缸后退时真空枝会拉阀并且进入下一次压铸循环前不会关闭,见图11。这会造成喷涂过程中雾状涂料进入阀内沉淀,影响阀开闭,见图12。

通过梳理压型整个动作过程中真空阀真空系统运行逻辑,标注出不合理地方临时更新系统程序,前后对比验证:表6。

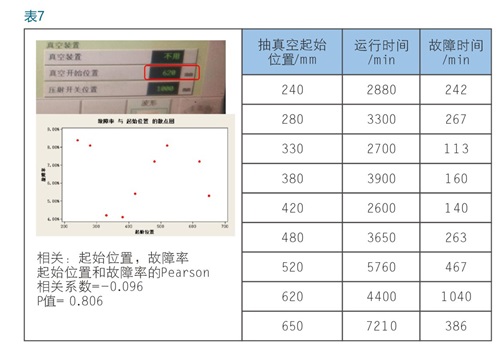

3.6 抽真空起始位置

抽真空开始过早会导致负压过高,压室前端铝渣被吸入阀内,造成阀故障,太晚则真空度不足。在满足真空度工艺要求≤300mbar范围内,抽真空起始位置范围(240mm-650mm)。因此在工艺范围内选择不同点进行验证,以确定真空起始位置与阀故障的相关性和影响:表7。

相关系数|r|=0.096<0.7,P=0.806>0.05,说明抽真空起始位置与阀故障无相关性,且影响不显著,故抽真空起始位置对真空阀故障降低影响较小。

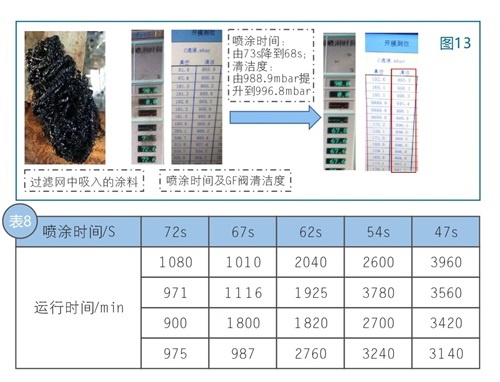

3.7 喷涂时间

为保证毛坯冷却成型后能正常脱模,压射前会对模具喷涂脱模剂,脱模剂覆盖到模具表面;模具合模后,真空阀打开抽气,使得模具内腔处于负压状态,减少气孔发生。抽气过程中会将脱模剂吸入阀内,积累后会影响阀开闭,造成阀故障;通过过程观察发现,减少喷涂时间,阀内清洁度会有所提升,在满足生产节拍和模温的情况下调整喷涂时间对比验证:图13。

对比不同喷涂时间改变前后真空阀运行时间,喷涂时间对真空阀故障降低有效果。表8。

4、对策实施

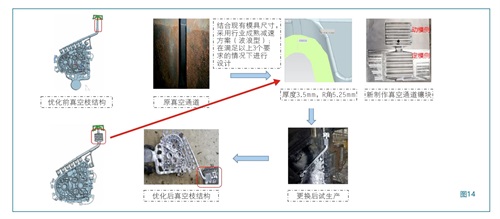

4.1 真空通道结构

根据目前车间使用需求和产品工艺要求,真空通道结构设计需满足:1、降低铝液冲击;2、顶出不易断裂(真空枝厚度>3mm,R角>5mm);3、截面积满足真空度要求(真空度≤300mbar)。图14。

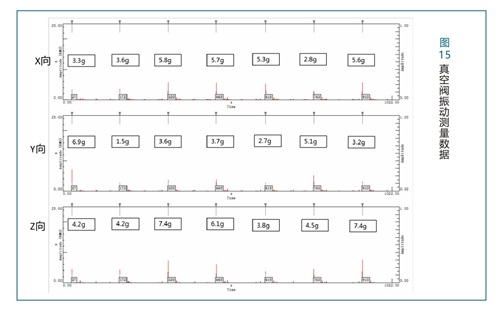

1)降低铝液冲击:真空通道更换后真空阀振动测量数据显示(图15),振动较小;降低铝液冲击效果显著。

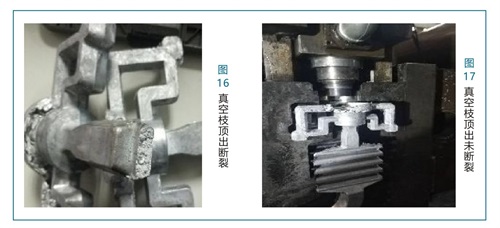

2)焊接形成的真空枝顶出时易断裂(图16),真空通道更换后试生产真空枝未断裂(图17)。

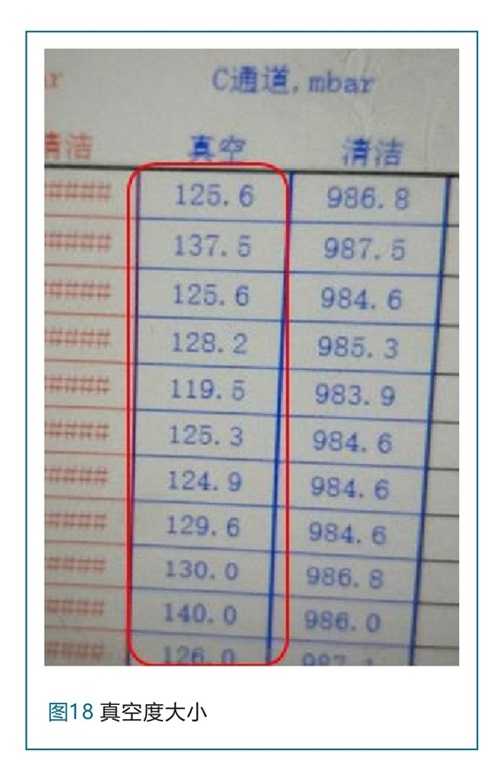

3)截面积满足抽真空要求(图18真空度≤300mbar)

4.2 真空系统运行逻辑

根据验证情况,覆盖原有控制程序,并在喷涂前增加对关阀是否到位进行检测,若未关阀到位则报警显示故障信息。表9。

4.3 喷涂时间

通过调整喷涂动作,在满足模具温度工艺要求(>80℃)、脱模条件(无沾铝拉伤)、质量稳定的情况下,减少喷涂时间,喷涂时间最终控制在42-46s;

5、实施效果

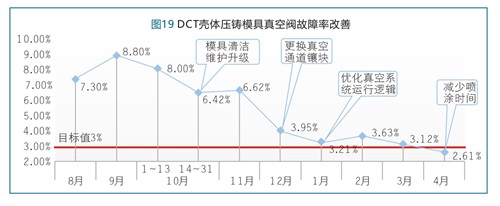

改善后DCT壳体铸造生产线模具真空阀故障率2.61%,降低5.9%。图19。

6、结 语

真空压铸可消除或减少铸件内部的气孔,提高压铸件的机械性能和表面质量,改善镀覆性能;真空压铸大大减少了型腔的反压力,可使用较低的比压及铸造性能较差的合金,有可能用小的机器压铸较大的铸件;真空压铸改善了充填条件,可压铸较薄的铸件;真空压铸和普通压铸方法相比,生产效率几乎一样;真空压铸缺点也比较明显,模具密封结构复杂,制造和安装较困难,因而成本较高;真空压铸如果控制不当,效果就不是很显著;真空阀作为真空压铸关键因素之一,结构及运行逻辑多样,本文仅对其中一种真空阀在使用中遇到的部分问题进行了分析总结,希望能带给从业者一些参考。

15.97万

15.97万

16.07万

16.07万

6813

6813

1.35万

1.35万

6987

6987

6886

6886

1.07万

1.07万

1.06万

1.06万

9731

9731

1.27万

1.27万

1.02万

1.02万

7339

7339

9724

9724

1.15万

1.15万

1879

1879

9169

9169

6812

6812

6779

6779

2494

2494

1767

1767