文:东北大学材料科学与工程学院 焦祥祎

东北大学辽宁省轻量化用关键金属结构材料重点实验室 焦祥祎

一汽铸造有限公司 王鹏越、石利军、王成刚

清华大学材料学院 刘亦贤、熊守美

摘要:一体化压铸成形技术的发展要求免热处理的铝合金材料具有高的强韧性,然而在成形过程中,大型压铸件会存在预结晶组织(ESC)及孔洞等缺陷,导致其使役性能降低.在压铸过程中,真空度越低,液流充型过程中因卷气所带来的气孔含量越高;而预结晶组织含量越高,在铸件心部越容易产生ESC枝晶网络,大尺寸缩松的含量也因此提高.虽然增加抽真空时间能够提高真空效果,但熔体在压室中长时间停留会增大ESC含量。本研究中通过设计流道的方式来调控充型过程中液体的运动速度,达到破碎分散ESC的目的,减少或避免在铸件中形成大尺寸ESC枝晶网络,降低铸件中的孔隙率.结果表明:在弯折浇道配合的高真空压铸工艺下,ESC实现了均匀分布,试棒中的孔隙率大幅度降低,大尺寸孔洞被消除.该研究结果可为调控压铸件大尺寸ESC和孔洞提供新的思路。

关键词:压铸;浇道;预结晶组织;孔隙率

目前,一体化车身成形技术可极大程度地降低汽车生产成本,而车身选材是限制一体化车身技术的关键难题。因此,研发一体化免热处理车身材料成为近年来压铸行业的热点话题.亚共晶Al-10%Si(质量分数,%)合金由于密度小(约为钢的1/3)、成形性好和比强度高,被广泛应用于汽车零部件上。此外,Al-10%Si合金两相凝固区间窄,故该类型铝硅合金流动性能好,不易产生凝固收缩类缺陷,能使汽车结构部件具有良好的力学性能。研究发现,Al-10%Si-1.2%Cu-0.7%Mn具有优异的拉伸性能,其屈服强度为206MPa,抗拉强度为331MPa,伸长率为10%。

高压铸造(HPDC)是生产复杂薄壁部件最常用的方法之一,其生产效率高,适用性能好。然而,在压铸过程中,高速填充和快速凝固会导致铸件内部形成特定的微观结构。其中,预结晶组织(ESC)通常在低速阶段沿着压室壁形成,并且随着冲头的运动不断长大,最终随熔体充填铸型而保留在铸件中。同时,铸件内部也会出现典型的缺陷带组织。此外,铸件中还存在大量气孔和缩松,分别由卷气和凝固收缩引起,这些均会对铸件的力学性能产生较大的危害.而对浇道进行设计可以调控液流的速度和方向,达到调控压铸件组织和缺陷的目的。因此,本研究中通过设计弯折流道并增加ESC收集块来调控液流速度,以期实现ESC的均匀分布,降低铸件整体的孔隙率。

1、实验方案

1.1合金成分

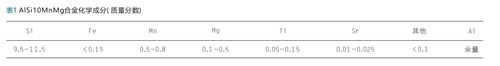

本实验中采用亚共晶AlSi10MnMg合金,其成分如表1所列。使用的铸锭无氧化夹杂等重大缺陷,质量均合格。

表1AlSi10MnMg合金化学成分(质量分数)

1.2压铸条件

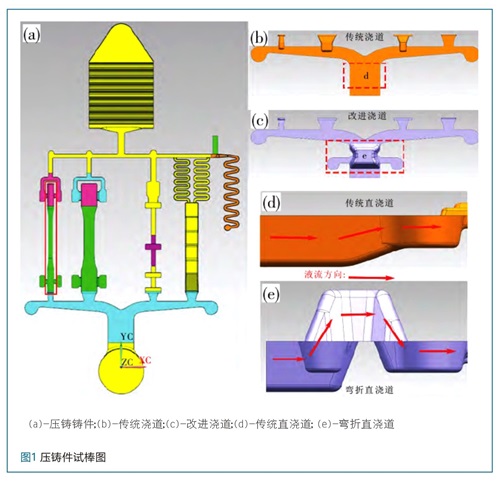

图1(a)为新设计的压铸铸件图.该压铸件从左到右依次包含一个标准的拉伸试棒、拉伸试片、热裂镶块、阶梯镶块和阶梯上方的流动镶块,它不仅可以测试合金的标准力学性能,还可以测试合金的抗热裂能力和流动性。

(a)—压铸铸件;(b)—传统浇道;(c)—改进浇道;(d)—传统直浇道;(e)—弯折直浇道。

图1(b)和(c)分别显示了两种浇道镶块:一种是传统浇道;另一种是改进后的浇道.图1(d)和(e)分别为图1(b)和(c)浇道中的直浇道部分:一种是传统的直浇道;另一种为改进的弯折直浇道。其中,有关弯折浇道角度和截面积的设计见文献(熊守美,焦祥祎,汪俊.破碎收集压室预结晶组织的流道),这样设计的目的是实现ESC的破碎与收集。本实验中使用标准试棒进行微观组织和孔隙率的研究。

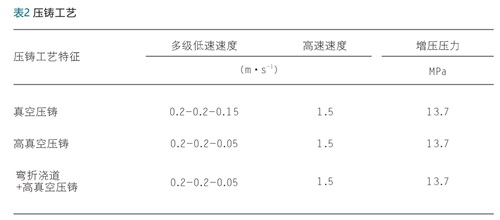

本实验中采用TOYOBD-350V5压铸机,在真空方面配套VCSU-15真空设备。将AlSi10MnMg合金铸锭添加到熔炼炉中,加热到700~720℃温度区间。熔化后,保温一段时间再进行除气扒渣,降温至680℃开始压铸实验.表2列出了本次压铸实验采用的3种工艺参数.为了防止冲头运动前端受浇料口的影响,设置了多级低速速度,当冲头行程在80~270mm的位置时,真空压铸工艺和高真空压铸工艺的低速速度分别设置为0.15m/s和0.05m/s.同时,为了检验改进直浇道对ESC破碎弥散的效果,本实验中采用较低的高速速度1.5m/s。

表2压铸工艺

图2(a)为真空压铸和高真空压铸冲头运动行程对比图.从图中可以看出,在多级低速下,真空压铸冲头运动时间为1.83s,高真空压铸冲头运动时间为3.92s,二者相差2.09s.这个差别为高真空压铸提供了更多抽真空的时间,但液体在压室中停留时间的增加会导致ESC含量的增大。

图2(b)为真空压铸和高真空压铸有效真空度与有效真空时间的对比图。有效真空度是指金属液充型前型腔的真空度,其为真空压力与压铸机油缸压力的交点。由图可知:真空压铸的有效真空度为25kPa,有效真空时间为0.7s;而高真空压铸的有效真空度为9.5kPa,有效真空时间高达1.9s,真空效果极佳。综上可知,第3种工艺弯折浇道高真空压铸可达到保持高真空且破碎弥散ESC的目的。

(a)—冲头运动行程;(b)—有效真空度和有效真空时间。

1.3组织性能分析

为观察铸件中孔隙率,采用纳米电子计算机断层扫描进行无损检测压铸件中的孔隙率,并还原孔洞的三维形貌.实验中采用的工作电压和电流分别设置为100kV和110μA,分辨率设置为3μm。先使用标号200#~3000#水砂纸对选取的压铸试棒进行研磨,然后使用颗粒大小为2.5~0.1μm的金刚石研磨膏进行机械抛光,经超声去垢处理后用于金相(OM)观察。另外,使用Avizo软件进行ESC和孔隙率的统计,同时孔洞的三维形貌也通过Avizo软件呈现出来。

2、实验结果与讨论

2.1压室预结晶组织差异

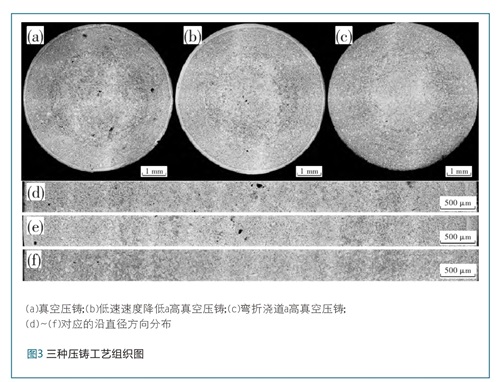

图3为3种压铸工艺下试棒圆截面及沿直径方向放大的组织图.从图3(a)和(b)中可以看出,在真空和高真空的工艺下组织中均有一定量的孔洞分布,表层还存在超过100μm的皮肤层[见图3(d)和(e)]。

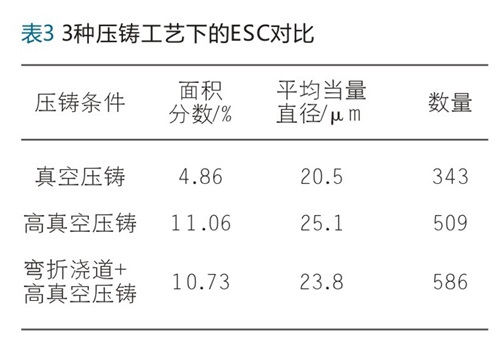

而在弯折流道高真空压铸工艺下,试棒截面上并没有观察到大尺寸孔洞,表层也未发现皮肤层[见图3(c)和(f)]。表3列出了3种压铸工艺下ESC的面积分数、当量直径和数量对比.在真空压铸下,由于低速速度相对较高,ESC面积分数较低(4.86%)。而在高真空压铸工艺下,由于低速速度相对较低,ESC的面积分数较高(11.06%)。当添加弯折浇道后,ESC的面积分数为10.73%,与高真空压铸工艺相比,ESC的面积分数并没有出现大幅度下降。

表3 3种压铸工艺下的ESC对比

从3种工艺的ESC平均当量直径和数量来看:真空压铸工艺下ESC尺寸最小、数量最少;高真空压铸工艺下ESC平均当量直径最大(25.1μm);当添加弯折浇道后,ESC的平均当量直径降低到了23.8μm,减少了5.18%.此外,在高真空压铸工艺下,添加弯折流道后,ESC数量由509个增至586个,增加了15.13%。

(a)真空压铸;(b)低速速度降低+高真空压铸;(c)弯折浇道+高真空压铸;(d)~(f)—对应的沿直径方向分布。

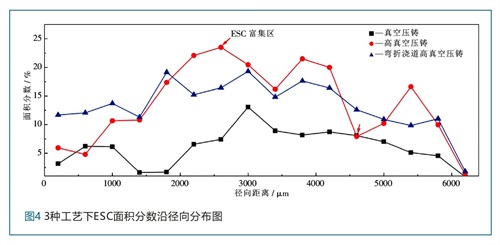

图4为3种工艺下ESC面积分数沿径向分布图.从图中可以看出,真空压铸工艺下的ESC含量远低于高真空压铸工艺下的ESC含量。在高真空状态下,ESC主要富集于铸件的心部,在心部形成ESC枝晶网络.在添加弯折流道后,ESC的含量虽然降低程度小,但其沿直径方向分布得非常均匀,未出现大尺寸的ESC枝晶网络聚集现象。

2.2孔隙率差异

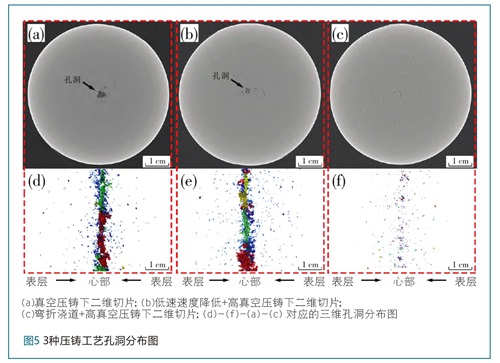

图5为3种压铸工艺下孔洞分布图.从图5(a)~(c)中可以看出,在真空压铸和高真空压铸工艺下,试棒切片心部位置存在大尺寸孔洞,而在添加弯折浇道的高真空压铸工艺下,切片中并未发现大尺寸孔洞。

从图5(d)~(f)中可看出:在真空压铸和高真空压铸工艺下,大尺寸孔洞贯穿于试棒整个心部位置;而在添加弯折浇道的高真空压铸工艺下,试棒心部孔隙率急剧减小,孔洞的尺寸也较小。

表4 3种压铸工艺下孔洞特征对比

表4列出了3种压铸工艺下孔洞特征的对比情况.从表中可以发现:在真空压铸和高真空压铸工艺下,试棒的孔隙率高,孔洞的平均当量直径大,大尺寸孔洞数量多;在添加弯折浇道的高真空压铸工艺下,试棒的孔隙率从0.073%降低至0.006%,孔洞的平均尺寸也由35.5μm降到了25.5μm,超过100μm大尺寸孔洞的数量也由15降至0。因此,在压铸过程中,高真空工艺下添加弯折流道能够有效降低铸件中的孔隙率,提高铸件的质量。

(a)真空压铸下二维切片;(b)低速速度降低+高真空压铸下二维切片;(c)弯折浇道+高真空压铸下二维切片;(d)~(f)—(a)~(c)对应的三维孔洞分布图

结合表3和图4可以发现,在添加弯折浇道的高真空压铸工艺下,ESC面积分数所受的影响不大,但能够使ESC从表层到心部分布得更加均匀,进而增大枝晶间的补缩效果,并且在高真空状态下,孔隙率大幅降低(见图5和表4).出现这些现象的原因是弯折浇道可以改变熔体运动轨迹,调控熔体运动速度,使得液流速度在浇道截面积变化的位置上出现骤增或骤减。这样ESC在充型过程中会受到较大的剪切力,一方面可达到破碎ESC的目的,另一方面还可以使ESC分布均匀。对于高真空压铸试棒,由于真空度高,合金中的气孔含量会大幅度降低,然而,熔体在压室中停留时间的增长会导致大量的枝晶状ESC出现.在之前的研究中发现,ESC会在铸件心部富集而形成大尺寸枝晶网络.由于熔体在枝晶网络界面处难以补缩,会引起大尺寸网状缩松的形成,这就成为了铸件断裂的裂纹源.而弯折浇道可以减小ESC尺寸,降低ESC枝晶网络占比,从而改善枝晶间的补缩效果,消除大尺寸网状缩松。

3、结 论

(1)设计弯折浇道来辅助高真空压铸工艺,可使铸件中ESC发生破碎并沿径向分布均匀,这有效降低了铸件中的孔隙率,消除了大尺寸孔洞,在很大程度上提高了铸件的质量。

(2)弯折浇道促进了铸件中ESC的均匀分布,而均匀分布的ESC能够大幅度降低孔隙率,使孔隙率从0.073%降低到0.006%,大尺寸孔洞被消除。

17.41万

17.41万

17.52万

17.52万

7511

7511

1.43万

1.43万

8035

8035

7615

7615

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8093

8093

1.06万

1.06万

1.2万

1.2万

2927

2927

9788

9788

7822

7822

7796

7796

3517

3517

2730

2730