文:宁波合力科技股份有限公司 贺艳阳、许钢、邹艳、王春涛、关祥丰

摘 要 采用真空压铸制备了4组壁厚分别为2.2、2.5、2.7和3.0mm 的薄板试样,通过光谱分析、拉伸试验、金相组织分析、SEM 断口形貌分析等方法,得出 Mn、Mg元素含量及 Mn、Mg质量比对不同壁厚试样微观组织及力学性能的影响。结果表明,当 Mn含量为0.4%~0.65%、Mg含量为0.17%~0.5%,且Mn、Mg比达到1.69~1.90时,可以使壁厚为2~3mm 的 HL-111合金抗拉强度、屈服强度和伸长率分别达到280Mpa、120Mpa和10%以上,力学性能显著提升。

关键词: Mn、Mg质量比;微观组织;力学性能;HL-111铝合金

Magcimal-59、Castasil-37 和 Silafont-36 等 Al-Si系合金因其良好的铸造性能,广泛应用于常规零件的超高真空压铸。随着汽车轻量化技术的不断改进,Si-lafont-36合金因具有较高的强度和伸长率,在车体框架、减震塔等对安全性能要求极高的结构件制造中备受青睐。尤其是随着超高真空压铸技术的不断革新和大型压铸机工艺的日益成熟,以及新能源汽车的快速发展,都使Silafont-36合金在压铸大尺寸、复杂结构、超薄壁结构件上得到广泛应用。

由于车身结构件尺寸大、结构复杂,通常对壁厚有着极高的要求。以减震塔为例,其功能区域壁厚为2~3mm,在进行 T7热处理后容易产生不同程度的变形,由此造成返工矫正,废品率提高,这会显著提高整车的制造成本。压铸Silafont-36合金已开发应用数年,合格率和生产成本上都得到较好的控制。以Silafont-36为基础,进行合金元素的合理调配(HL-111合金),以期获得不同壁厚的铸件且力学性能完全达到Silafont-36合金 T7热处理后的高强度、高韧性要求,从而取消 T7热处理,消除因热处理导致的变形,进而降低成本。

1、试验材料及方法

1.1 试验材料

用300kg电阻炉熔化铝液,温度稳定在720℃时精炼除气50min,除气过程中加入变质剂 Al-10Sr中间合金和超级细化剂 TCB晶种合金。精炼除气合格后静置10min,在710℃后转运至布勒3000DN小型压铸边炉。依次进行壁厚为2.2、2.5、2.7和3mm 及相应元素配比的试样压铸试验,试样铸件实物见图1,压铸后按照GB/T 228制取试样。

1.2 试验方法

用SPECTRO MAXx07-F元素直读光谱仪进行合金化学成分分析。利用 CMT5205-电子万能试验机进行拉伸试验,测试4组数据并取平均值。采用 OLYM-PUS GX53金相显微镜和 Nova SU-70扫描电镜进行试样的微观组织分析。

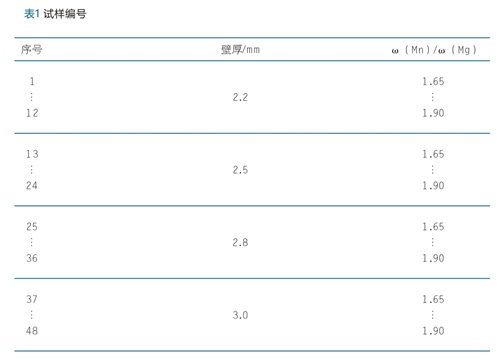

采用200mm×40mm×(2.2、2.5、2.8、3.0)mm 的4种压铸试件,每种厚度的试件分别调整 Mn、Mg质量比为1.65、1.69、1.71、1.73、1.75、1.77、1.79、1.81、1.83、1.85、1.88、1.90,并编号,见表1。

2、试验数据分析

2.1 力学性能测试

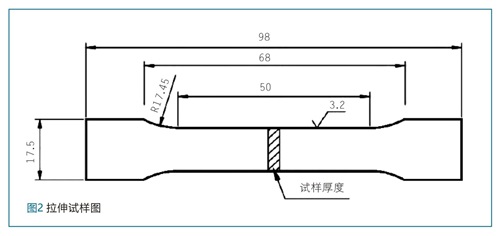

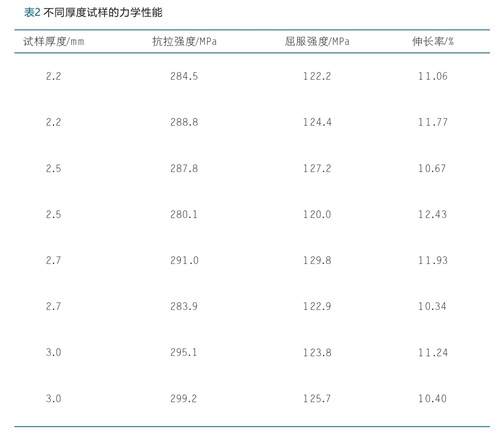

拉伸试样尺寸见图2。按照GB/T228标准设置试验参数:拉伸速度为 4 mm/s,选择 YYU-10/50 引 伸计,输入试样的横截面积,进行拉伸试验,结果见表2。

Silafont-36 合 金 经 T7 热处理后一般要求伸长率≥10%,抗拉强度≥200 MPa,屈服强度≥120 MPa。由表2可以看出,HL-111合金铸态试样伸长率均超过10%、屈服强度均在120MPa以上,抗拉强度均能达到280MPa以上。此外,从 HL-111合金减震塔本体取样,抗拉强度、屈服强度和伸长率均达到要求。

2.2 化学成分分析

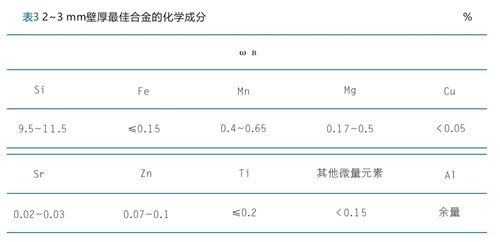

使用无水乙醇擦拭试样表面与直读光谱仪火花台,选择 Silafont-36合金,进行光谱分析,结合 4 个 Mn、Mg质量比,在合金壁厚为2~3mm 时的元素成分,见表3。

2.3 微观组织分析

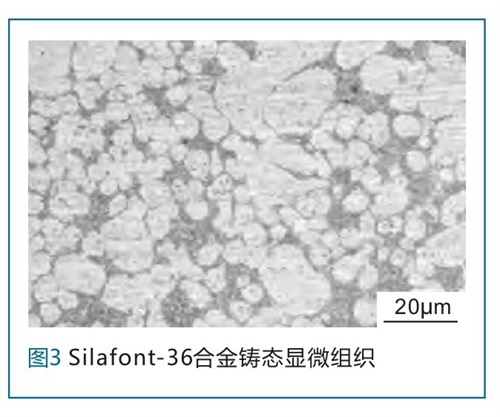

图3为Silafont-36合金的铸态显微组织。可以看出,铸态组织中,白色为较粗大的初生α1-Al相,细小而圆润的为二次α2-Al相。α-Al相的不规则生长使共晶Si相的生长受到抑制从而不断改变生长方向,最终生成相对封闭的团簇状,降低了与其他相的耦合程度。α1-Al相的长度为(27.09±2)μm,α2-Al相直径为(7.41±1)μm,共晶 Si占比为36.91%,这种不均匀分布的组织使得合金的韧性下降。

不同壁厚 HL-111合金的金相组织见图4。与 Si-lafont-36合金相比可以得出,当 Mn、Mg比达到1.73~1.89范围时,α-Al的初生相与二次相并不明显,共晶Si也得到充分的耦合生长,整体分布也相对均匀,这有利于增强HL-111合金的韧性与强度。使用软件计算α1-Al相最大长度仅为(16.43±1.5)μm,二次相直径为(7.40±1)μm,共晶Si占比降至26.62%~30.02%,在保证合金强度的同时,使得合金伸长率得到进一步改善。

2.4 断口形貌分析

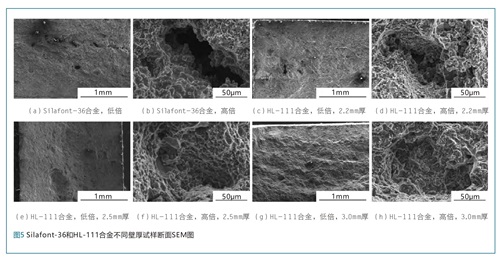

Silafont-36合金和不同壁厚 HL-111合金的拉伸断口形貌见图5。对比分析发现,当 Mn、Mg质量比达到1.73~1.89时,HL-111合金拉伸断口中的韧窝尺寸较大,且韧窝数量较多,材料的塑性越好,伸长率可以达到10%以上。

3、分析与讨论

当 Mn、Mg质量比达到1.73~1.89时,可以测得HL-111合金中初生α1-Al相和二次α2-Al相尺寸明显减小,由 Hall-Petch公式计算如下:σ=σ0+kd-1/2 式中,σ0为作用在位错上的摩擦力;k 为常数;d 为晶粒尺寸。

随着晶粒尺寸减小,合金的大角晶界数量增加,当合金受外界应力时,晶粒内的位错无法跨过晶界,在晶界上塞积,当外界应力增大时,相邻晶粒的位错源会开动,开始发生塑性变形。因此 HL-111合金的晶粒较小,其强度提高。当 Mn、Mg质量比达到1.73~1.89时,HL-111合金的晶粒分布更加均匀,塑性变形可以更加均匀地分布在每个晶粒中,不易产生应力集中,从而可以承受更多的变形,材料的塑性提高。另外,共晶 Si含量减少,Silafont-36合金中 Si的强韧度较低,且会对基体产生一定的割裂作用,共晶Si含量降低后既可以降低共晶Si对强韧度的影响,也可以提高HL-111合金的塑性。

4、应 用

虽然已经验证了 HL-111合金在试验条件下可替代Silafont-36合金从而省略 T7 处理,实际压铸条件下,要进行汽车减震塔压铸试验,以检测减震塔的力学性能是否达到要求。

选取 HL-111合金进行压铸生产汽车减震塔,减震塔试样见图6,并按照图6b位置获取拉伸试样。

HL-111合金的力学性能见表4。可以看出,HL-111合金压铸生产的减震塔各项力学性能均达到要求。因此,HL-111合金代替Silafont-36合金进行减震塔的实际生产是可行的。

5、结 论

(1)在 Silafont-36合金基础上,通过调节 Mn、Mg质量比可以使不同壁厚的HL-111合金抗拉强度、屈服度和伸长率分别稳定地达到280 MPa、120 MPa和10%以上;当 Mn、Mg质量比达到1.73~1.89,壁厚在2~3mm 时,HL-111合金可以取代Silafont-36合金并无需进行 T7热处理。

(2)当 Mn、Mg质量比达到1.73~1.89时,能够调节HL-111合金微观组织的结晶规律,使得α-Al的初生相与二次相差距减小,晶粒呈规则且均匀的趋势分布,从而较好地提升合金的力学性能。

(3)通过减震塔案例验证,HL-111合金本体试样力学性能达到应用要求。

16.35万

16.35万

16.45万

16.45万

7022

7022

1.37万

1.37万

7278

7278

7067

7067

1.09万

1.09万

1.08万

1.08万

9953

9953

1.3万

1.3万

1.04万

1.04万

7554

7554

9948

9948

1.17万

1.17万

2142

2142

9333

9333

7070

7070

7053

7053

2755

2755

2033

2033