文:宁波职业技术学院柯春松

摘要:针对国内自主研发的八挡自动变速器主壳体,通过数值模拟仿真分析,优化了浇排系统和压铸工艺,缩短了模具开发周期,提高了模具设计成功率。采用局部挤压技术,对产品中的高压油道、“U”形凹槽等关键区域进行挤压补缩,增加了铸件该部位的致密度,消除了缩松、缩孔缺陷,避免了铸件在压力下泄露问题。通过真空压铸技术,解决了大型复杂铸件不易成形的技术难点,减少了铸件气孔缺陷的产生,铸件气密性符合技术要求。通过试模,铸件各项性能指标均达到客户要求。最终,产品顺利实现量产,合格率达到90%以上。

关键词:变速器;数值模拟;局部挤压;真空压铸

变速器是汽车的核心部件之一,对车辆的燃油经济性、操控性和舒适性等起着决定性作用。随着科技不断进步和用户对车辆性能要求不断提高,变速器向着多挡化的方向发展。目前我国已成功实现了八挡自动变速器(简称8AT)的自主研发和产业化,极大推动了汽车产业的发展。8AT挡位多,具有加速更快、油耗更低、承受更高的扭矩、更低阻力损失以及更高的机动效率等优势,市场需求旺盛。8AT变速器主壳体是变速器的关键零件之一,由于8AT增加了换挡元件,传递扭矩增大,工作腔内压力更高,因此对变速器主壳体的尺寸精度、表面质量和内在质量等提出更严苛的要求。

8AT变速器主壳体材质是铝合金,通过高压铸造进行生产,铸件毛坯的质量直接决定主壳体零件质量。本文以国内某款自主研发的8AT变速器主壳体为例,采用铸造仿真软件,对变速器主壳体铸件进行充型和凝固数值模拟分析,优化浇注系统、排溢系统和压铸工艺参数。同时针对高压油道等关键部位,采用局部挤压技术,减少缩松、缩孔等铸造缺陷的产生。最后采用真空压铸技术,解决大型复杂铸件容易产生卷气等问题。

1、变速器主壳体铸件分析

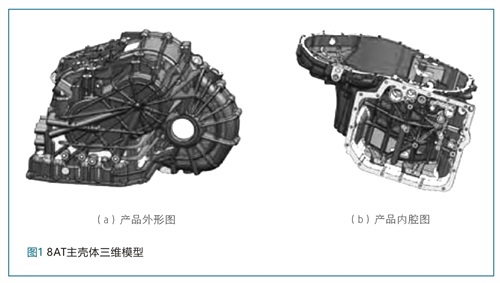

8AT变速器主壳体材料为ADC12。如图1所示,产品轮廓尺寸为515mm×371mm×267mm,体积为3 718.5cm3,铸件质量为10.04kg,一般壁厚是3.7mm,壁厚变化范围大,最大处壁厚为21.42mm,产品最大投影面积为1343cm3。铸件技术要求如下:

①铸造毛坯精度等级达CT5级(铸件公差GB/T 6414);

②非压力区域泄漏量,在50kPa条件下,泄漏量小于6cm3/min;

③压力区域泄漏量,在300kPa条件下,泄漏量小于4cm3/min。

因此,铸件的制造精度和气密性都有非常高的要求。

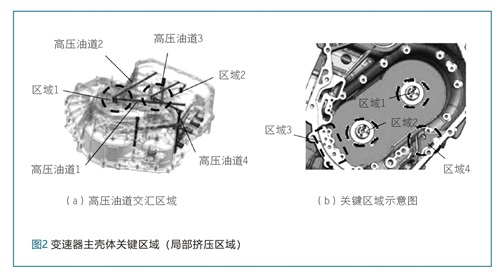

主壳体结构复杂、特征繁多,大量的孔、筋板、凸台和支柱,纵横交错,尤其是高压油道多达13个。通过对主壳体特征分析,发现关键区域有4个,如图2所示。区域1、区域2为两个直径为Ф30mm的凸台,均为高压油道交汇处,其中高压油道1和高压油道2交汇形成区域1,高压油道3和高压油道4交汇形成区域2。

每个凸台上有四个螺纹孔和一个“腰形”槽,四个螺孔与高压油道相连,高压油道与交汇区域内部质量要求高,任何一处出现泄漏都会导致零件报废。区域3是高压油道孔和螺纹孔密布的地方,油道孔和螺纹孔距离都很近,后期都需要机加工,这些孔一旦机加工后,互渗的风险很高,因此要求内部组织致密。区域4是“U”形凹槽结构部分,在型腔内部凸台结构部分,有宽为16mm的通槽和Φ10mm的孔贯穿。由于该“U”形凹槽无法预铸,只能后期机加工获得。因此,该区域在压铸时,组织结构厚大,易形成缩松和缩孔,对产品强度和后期加工质量有直接影响。以上区域都需要采用局部挤压技术来提高铸件的内部质量。

2、变速器主壳体浇排系统优化

2.1 三种浇排系统设计方案

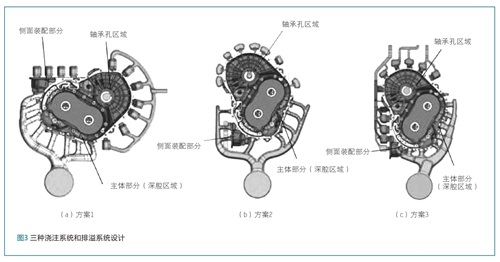

变速器主壳体外形尺寸大,结构复杂,内部组织质量和制造精度要求高,充型难度大,浇注系统设计和压铸工艺是关键,直接影响铸件的成形质量和模具寿命。针对变速器主壳体的结构特点,设计了三种不同的浇排系统方案,如图3所示,对比分析如下。

方案1:主壳体分为主体部分、侧面装配部位和轴承孔区域,主体部分有深腔结构,深腔侧壁凸台和支柱很多,油道密布,考虑优先充填,同时兼顾侧面装配部分,轴承孔区域为产品最后充填的地方。主体部分与侧面装配部分之间有镂空特征,里面包含螺钉孔支柱及油道,铝液在此区域充填时,所受到的阻力大,会经历多次碰撞及反转,极易发生卷气问题,需要考虑气体及氧化物的排出。因此,内浇道设置在主体部分装配面上,设计8个分流道,内浇道厚度为4mm,内浇道截面积为1213mm2。在分型面周边和侧面装配部分开设溢流槽,溢流口厚度为2.5mm。但方案结构设计上存在偏心,压力中心和锁模力中心偏心严重。

方案2:主壳体铸件结构复杂,对孔隙率要求高,机加工区域多,机加工区域不允许有外露的气孔与缩孔。内浇道的布置主要选择重要机加工区域,由于侧面装配部分机加工区域范围大,通过滑块成形,距离主要进料位置较远,压力与能量损失大,容易产生卷气、缩孔与冷隔等铸造缺陷。因此考虑从侧面补充进料,设计10个分流道,其中5个分布在主体部分,另外5个分布在侧面装配部分,内浇道厚度为3mm,内浇道截面积为790mm2。轴承孔区域为产品充填的末端,沿轴承孔区域周边开设溢流槽,溢流口厚度为1.5mm。

方案3:在综合考虑方案1和方案2的基础上,对浇注系统和排溢系统进一步优化。内浇道位置设置在主体部分和侧面装配部分的交汇处,此处高压油道重要、特征繁多,考虑优先充填,设计7个分流道,内浇道厚度随着充填位置不同而变化。同时,加大横浇道的截面积,缩短分流道的长度,调整内浇道的充填方向,使铝液充填方向正对深腔侧壁,减少充填阻力,提高了铝液的充填效率。在轴承孔区域和侧面装配部分周边开设溢流槽,同时在深腔侧壁顶部位置开设溢流槽,避免顶部裹气,溢流口厚度为1.8mm。采用真空压铸,减少气孔率,提高铸件质量。

2.2 压铸成形数值模拟分析

采用铸造仿真软件,对变速器主壳体进行充填和凝固数值模拟分析。压铸工艺参数如表1所示,铝液温度控制在(660±10)℃,液相线温度580 ℃,固相线温度515℃,固态密度2.70g/cm3,液态密度2.40g/cm3,收缩率0.55%,开模温度400℃,模具工作温度控制在220℃左右,选用30000kN压铸机,铸造压力90MPa,对以上三种浇排系统进行数值模拟分析,分析结果如下。

方案1:如图4所示,根据模流分析整体来看,零件充填平稳,无大规模死角出现。在主体部分深腔侧壁优先充填,同时向侧面装配部分平稳推进,铝液及气体向轴承孔区域汇集,通过溢流槽及排气槽将气体与氧化渣排出零件。但方案存在以下不足:如图4b所示,溢流槽过早进料,起不到排气与排渣的目的,可能会影响抽真空阀提早关闭,需调整。在图4d中,抽真空位置需进行调整,尽可能处于铝液流动末端。

方案2:对主壳体充填过程进行分析,如图5所示,总体流向平稳,铝液可以稳定向末端充填,溢流槽布置合理,主要机加工区域未出现明显紊流卷气现象。但方案存在以下几个问题:如图5a中,铝液到达各个内浇道的时间相差较大,中间2股铝液已进入型腔,其余几股铝液还在流道上,导致高低速切换点难以确定。图5b中,深腔侧壁和顶部充填中,两边铝液流动速度快,中间流动速度慢,中间有卷气产生。图5c中,侧面装配部分补充的进料流量不足,流道截面积偏小,部位区域充填缓慢,将导致铝液在产品中间区域出现回旋与卷气,严重情况下将导致产品出现穿透型欠铸。图5d中,在侧面装配部分与主体部分交汇处,出现铝液熔合,此处容易产生气孔,并且铝液汇流会导致产品此处金相混乱,产品强度会有所下降,需要在此处布置溢流槽。

方案3:如图6所示,浇注系统7个分流道分布均匀,分别充填了主体部分和侧面装配部分,铝液流向同步且合理。铝液到达各内浇道的时间基本一致,充填深腔部分时,无卷气回流现象产生,关键区域充填理想,铝液最终充填到末端排气块上。溢流槽开设合理,通过模流分析,在深腔区域的顶部增加2个溢流槽,有利于气体和冷料排出。

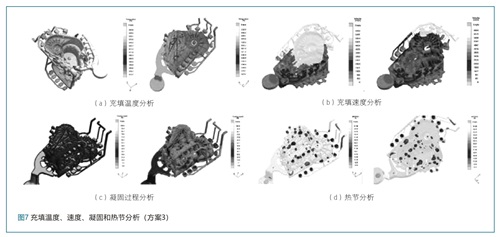

以方案3为例,对产品的充填温度、速度、凝固和热节进行仿真模拟分析。如图7a所示,通过对充填温度分析,发现型腔充填结束以后,压铸件的温度在600~630℃之间,高于液相线温度580℃,有利于铝液流动,降低了因铝液温度不够产生冷隔缺陷的风险。如图7b所示,对充填速度进行分析,铝液在内浇道处的充填速度在45m/s左右,速度大小合理,减少了流痕产生的风险,有利于模具寿命。如图7c所示,对凝固过程进行分析,凝固最先从铸件的高压油道等局部关键区域开始,逐渐扩展到整个铸件。其次凝固的是溢流槽,溢流槽对铸件起到一定的补缩。最后凝固的是料饼,对铸件起到关键补缩作用。如图7d所示,对热节进行分析,发现在铸件内部存在厚大区域,容易形成热节,在热节处容易形成缩孔,在这些地方采用高压冷却水进行冷却,增加铸件补缩。

通过对三种设计方案的结构和模流进行分析,发现方案3浇排系统设计,结构合理,充填效果理想,为最优设计方案。

2.3 方案 3 浇注系统详细设计

2.3.1 内浇道截面积计算

内浇道截面积是浇注系统设计的重要参数,它对铝液的充填速度和产品的成形质量有直接影响。内浇道截面积计算如公式(1)。

Ag=(1+K)G/(ρvt) (1)

式中:Ag为内浇道截面积,K为溢流槽质量系数(一般为0.1~0.25),G为压铸件质量,ρ为铝合金液态密度,v为铝液通过内浇道的充填速度,t为铝液充满型腔所需的充填时间。

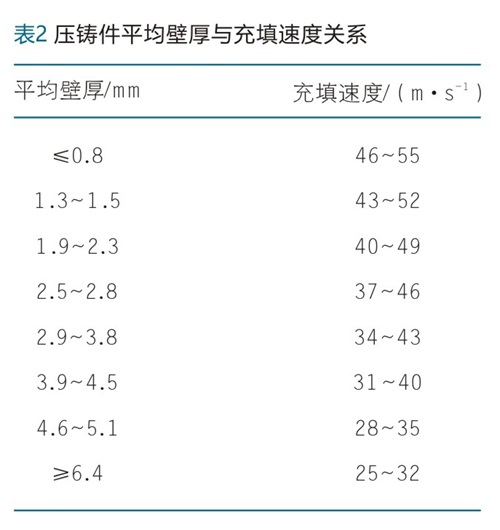

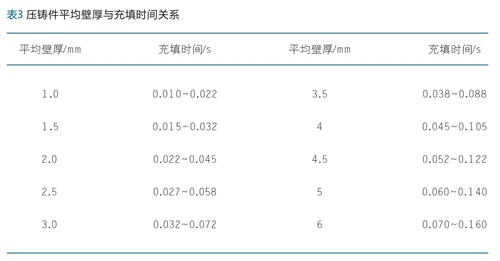

根据经验,主壳体溢流槽质量系数K取0.2,铝合金液态密度ρ取2.4g/cm3,主壳体质量为10.04kg。根据表2,充填速度v取43m/s,根据表3,充填时间t取0.1s。因此,内浇道截面积为:Ag=(1+K)G/(ρvt)=(1+0.2)×10.04/(2.4×10-3×43×0.1)=1167mm2。

2.3.2 充填速度验算

合理的充填速度是保证铸件品质的重要压铸工艺参数。充填速度太慢,铝液容易凝固,造成铸件产生浇不足、冷隔等缺陷。充填速度太快,容易冲蚀模具浇道,影响模具寿命。同时充填速度验算也是检验内浇道截面积设计是否合理的重要手段。高速压射阶段,铝液从内浇道压射到模具型腔中,铝液通过压室的流量和通过内浇道的流量相等,如公式(2)。

A冲V冲=AgV充 (2)

式中:A冲为压射冲头截面积;V冲为压射冲头速度;Ag为内浇道截面积;V充为充填速度。

变速器主壳体选用30000kN压铸机,选择Φ140mm的压射冲头,高速压射阶段,压射冲头速度选择3.5m/s,则充填速度为:V充= (A冲/Ag)V冲=(3.14×702/1167)×3.5=46m/s

根据计算可知,充填速度为46m/s,在30~60m/s范围内,充填速度合理,说明内浇道截面积设计合理。

2.3.3 压铸机校核

为了克服压铸时的胀型力,保证压铸件的尺寸精度和质量,防止铝液从分型面飞溅出来,锁模力必须大于胀型力。锁模力校核如公式(3)。

F锁≥KF胀= K(F反+F法) (3)

式中:F锁为锁模力,kN;F胀为胀型力,kN;F反为压铸时的反压力,kN;F法为作用于滑块楔紧面上的法向反压力,kN;K为安全系数(一般取1.25)。

根据变速器主壳体三维模型,铸造总投影面积:A铸=A产品+A流道+A溢流槽=2230cm2,由于铸件有较高的气密性要求,铸造压力P铸取90MPa,压铸时的反压力计算如下:

F反=P铸×A铸=90×2230=20070kN。

2.3.4 压室充满度校核

在实际生产中,压室充满度是一个重要的工艺参数,理想范围一般控制在40%~60%。充满度过低,则压室气体过多,不易排出,容易造成气孔等铸造缺陷,同时铝液热量容易散失,造成浇注温度下降过快。充满度过高,则铝液容易溢出,同时铝液在运动过程中容易造成卷气,导致气孔增加。压室充满度计算如公式(4)。

K=G/(ρπR2L) (4)

式中:K为压室充满度;G为铝合金总体浇注质量(包括铸件、浇注系统及排溢系统质量);ρ为铝合金液态密度;R为压射冲头半径;L为空压射有效长度。

根据方案3浇注系统的三维模型,可知主壳体总体浇注质量为15.52kg,铝合金液态密度取2.4g/cm3,压射冲头直径为140mm,有效压射长度取1000mm,则压室充满度:K=G/(ρπR2L)=15.52×103/(2.4×3.14×72×100)=42%,计算结果说明压室充满度合理,符合要求。

3、局部挤压设计

根据金属凝固理论,铸件在凝固过程中收缩分为三个阶段:液态收缩、凝固收缩、固态收缩,其中缩孔和缩松主要发生在凝固收缩阶段。局部挤压技术是解决铸件内部组织出现缩孔和缩松等铸造缺陷的有效手段,通过挤压销对产品局部进行挤压,使挤压部分内部组织变得更加致密。对于气密性要求高的铸件和具有高压油道的铸件,通常采用局部挤压技术,解决铸件内部容易产生泄漏的问题。

3.1 挤压比压和挤压油缸选择

局部挤压的能量是由压铸机的系统压力通过挤压油缸提供的。压铸机的系统压力有14MPa和16MPa,30000kN压铸机的系统压力为16MPa。一般情况下,局部挤压压强为300~400MPa,为系统压力的20~30倍。挤压销与挤压油缸之间满足公式(5)。

P油缸×S油缸=P挤压×S挤压 (5)

则 S油缸=(P挤压/ P油缸)×S挤压=(20~30)×S挤压 (6)

由于变速器主壳体局部挤压部分壁厚较厚且气密性要求较高,选择比值为30。

由于铸件有三个侧抽芯滑块,其中侧抽芯投影面积最大的为810cm2,对于液压抽芯机构,楔紧块楔紧角为10°,则作用于滑块楔紧面上的法向反压力计算如下:

F法=3×P铸×A侧抽芯×tan10°=3×90MPa×810cm2×tan10°=3717kN

胀型力F胀= F反+ F法=20070kN + 3717kN=23787kN

锁模力F锁≥KF胀=1.25×23787kN=29734kN

根据计算结果,锁模力大于胀型力,选用30000KN压铸机符合要求。

3.2 局部挤压结构设计

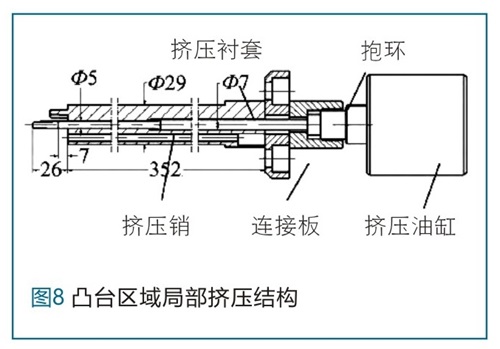

3.2.1 区域1和区域2局部挤压结构设计

如图8所示,局部挤压结构由挤压销、挤压衬套、连接板、抱环和挤压油缸等组成。凸台中间是M8的螺纹孔,它和周边3个M6螺纹孔之间的最小间距为2.62mm。由于此处为高压油道的交汇点,对凸台中间M8的螺纹孔进行局部挤压,其余螺纹孔通过3根直径5mm镶针预铸出孔位,“腰形”槽由挤压衬套上的“腰形”凸缘结构预铸成形。M8的螺纹孔,底孔直径6.75mm,考虑机加工余量,挤压销直径设计为5mm,长度为420mm,为提高挤压销的刚度和强度,采用“双节”挤压销,后端直径加粗为7mm,挤压衬套直径为29mm,挤压销与衬套之间的配合采用基孔制H8/f7,配合间隙为0.010~0.040mm,挤压行程为7mm。

挤压销截面积S挤压=π×(D2/4)=19.63mm2,油缸截面积S油缸=(P挤压/P油缸)×S挤压=30×S挤压=30×19.63=588.9mm2,计算可知油缸内径为27.5mm,考虑挤压过程中挤压销与挤压衬套之间的摩擦,铝液凝固收缩对挤压销的包紧力等造成的机械能量损耗,选择内径为60mm的油缸。

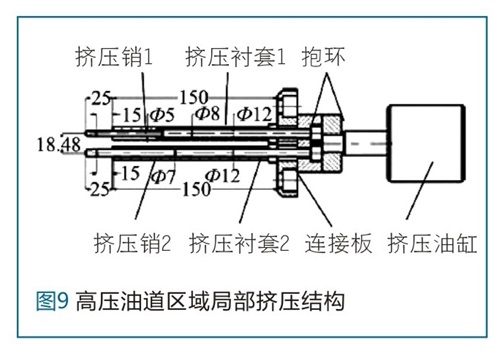

3.2.2 区域3局部挤压结构设计

区域3为主体部分和侧面装配部分的交汇处,密布有许多的高压油道孔和螺纹孔。选取该区域中一个重要的机加工平面作为挤压平面,该平面上密布有2个高压油道孔和M6、M10的螺纹孔,这几个孔之间距离都很小,最小距离为6mm。考虑油道孔的气密性要求高,不允许有泄露,选择中间2个油道孔进行挤压。如图9所示,针对高压油道孔1,采用“双节”挤压销1,前端工作部分直径为5mm,后端直径为8mm,挤压衬套直径为12mm。对于高压油道孔2,采用挤压销2,直径为7mm,挤压衬套直径为12mm。挤压销与衬套之间的配合采用基孔制H8/f7,配合间隙分别为0.010~0.040mm和0.013~0.050mm。由于2个油道孔距离很近,中心距只有18.48mm,2个挤压销采用同一个挤压油缸,挤压行程均为15mm。挤压销截面积S挤压=π×(D21/4)+π×(D22/4)=19.63mm2+38.47mm2=58.10mm2,油缸截面积S油缸=(P挤压/P油缸)×S挤压=30×S挤压=30×58.10=588.9mm2,则油缸内径为47.1mm,考虑挤压过程中机械能量损耗,选择内径为60mm的油缸。

3.2.3 区域4局部挤压结构设计

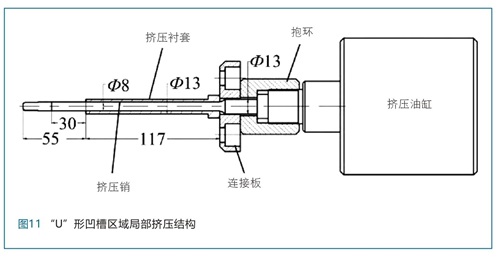

如图10所示,在区域4有一个宽16mm、高28mm的“U”形通槽,“U”形凹槽的2个端面各有一个直径为10mm的通孔和盲孔,整个孔的深度为55mm。由于“U”形凹槽无法预铸出来,只能通过后期机加工获得,因此将此处“U”形凹槽特征去除,处理后的结构将变得厚大,容易产生热节,常规冷却方法无法有效解决凝固过程中产生缩松和缩孔等缺陷,在Ф10孔的位置,采用局部挤压技术,提高铸件的致密度。

局部挤压结构如图11所示,考虑Ф10mm孔的机加工余量,挤压销直径设计为8mm,挤压衬套直径为13mm,挤压销与衬套之间的配合采用基孔制H8/f7,配合间隙为0.013~0.050mm。

挤压销截面积S挤压=π×(D2/4)=50.24mm2,油缸截面积S油缸= (P挤压/ P油缸)× S挤压=30×S挤压=30×50.24=588.9mm2,则油缸内径为43.8mm,考虑此处组织厚大且挤压行程为30mm,挤压过程中机械能量损耗较大,选择内径为80mm的油缸。

3.3 挤压入延时间和作用时间

挤压入延时间为铝液充填满型腔至挤压销开始挤压的延时时间。当铝液处于凝固收缩阶段,挤压销开始实施挤压,可以获得理想的挤压效果。如果挤压入延时间太短,铝液还处于液态,局部挤压部位还没有凝固结晶,起不到挤压作用。如果挤压入延时间太长,挤压销处的孔壁表面开始凝固,形成了硬质层,挤压受阻,起不到补缩增压的作用。挤压作用时间是指挤压销开始挤入到挤压销回退所持续的时间。如果作用时间太短,则铝液未完全凝固,挤压销开始回退,容易造成孔的底部变形破裂。如果作用时间太长,则挤压销会因包紧力过大而导致拉断。因此挤压入延时间和作用时间非常重要,直接影响挤压效果。

变速器主壳体的4个挤压销都装在定模,通过模流分析和试模,确定了各个挤压销的挤压入延时间和作用时间,区域1、2、3、4的挤压入延时间为(3±1)s,挤压作用时间分别为6s、6s、9s、13s。

4、真空压铸

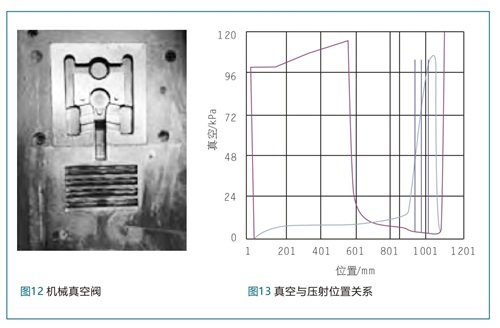

由于变速器主壳体结构形状复杂,铝液在充填过程中很容易产生卷气,同时产品有气密性要求,为了减少气孔的产生,一般采用真空压铸。压铸机真空控制系统关键零件是真空阀,真空阀有机械式和液压式二种,其中机械式真空阀由于抽真空时间长、真空度高、性能稳定而得到广泛使用。如图12所示,变速器主壳体由于对气孔有较高的要求,采用机械式真空阀。

真空压铸的关键参数是抽真空的时间和真空度,抽真空时间包括开始时间和终止时间,开始时间一般从压射冲头封住压室进料口开始,这时,压室和模具型腔形成密闭的空腔,真空阀打开,开始把空气往外抽。终止时间是铝液进入阀体,推动中间的启动阀芯后退,致使与之相连的排气阀芯同时产生后退,从而真空通道关闭。变速器主壳体压铸过程中,其真空与压射位置关系如图13所示,真空阀启动位置为550mm,结束位置为850mm,真空度为5kPa,属于高真空压铸。

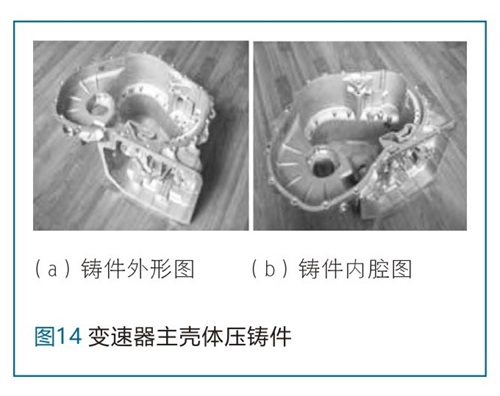

生产的变速器主壳体压铸件见图14。

5、结 语

(1)通过模流分析软件,对变速器主壳体的三种浇注系统设计方案进行分析。根据分析结果,确定了最优的浇排系统设计方案,缩短了模具设计周期,提高了试模的成功率。

(2)通过局部挤压技术,对高压油道和“U”形凹槽厚大部位进行挤压,优化挤压结构和挤压工艺,有效解决了高压油道和“U”形凹槽内部缩孔和缩松等铸造缺陷的产生,降低了泄漏产生的风险。

(3)通过真空压铸,有效解决了大型复杂铸件易产生气孔的铸造缺陷,极大提高了产品的合格率。

17.87万

17.87万

17.97万

17.97万

7642

7642

1.44万

1.44万

8329

8329

7790

7790

1.16万

1.16万

1.16万

1.16万

1.09万

1.09万

1.4万

1.4万

1.15万

1.15万

8233

8233

1.08万

1.08万

1.21万

1.21万

3233

3233

9907

9907

8111

8111

8099

8099

3781

3781

2999

2999