文:大连科技学院侯丽彬

摘要:通过对大型压铸模的结构特点进行分析,提出对模具镶块结构、导向结构、分流锥和熔杯、抽芯油缸等结构的优化方案。实践验证表明,优化方案不仅提高了模具的质量、可维修性以及压铸成形的成品率,同时降低了模具的加工难度,提高了生产效率和模具寿命。

关键词:大型压铸模;结构优化;镶件;方导柱;复合油缸

随着我国汽车和机电行业的迅速发展,产品的轻量化、集成化、大型化已成为发展趋势。以汽车行业为例,几年前国内汽车行业以及相关的压铸企业纷纷购买大型压铸机从2000t到3800t,基本上都是以生产发动机变速箱壳体和缸体为主。而近两年对应汽车车身结构件一体化的结构优化,力劲集团已推出9000t压铸机用于压铸生产汽车车身结构件。随着产品的大型化以及集成化,造成压铸模具的尺寸越来越大,结构越来越复杂,模具的压铸成品率、压铸的生产效率、模具的可靠性及模具寿命成为大型压铸模具设计的目标。因此,合理设计压铸模零件结构,对生产的压铸件质量、生产效率、产品成本、生产管理、模具寿命等起着至关重要的作用。

1、大型压铸模的特点

通常压铸模具的基本结构有以下几部分组成:成形零件、结构零件、导向零件、抽芯机构、推出机构、浇注与排溢系统、加热与冷却系统及其他的紧固件定位件等,见表1。

大型压铸模因模具尺寸大、结构复杂,具有以下特点:

①动定模型腔镶块安装和拆卸困难,尤其在使用后因热膨胀及使用中分型面的损伤,导致拆卸困难;

②模具体积大,热膨胀大,生产过程中难以保持稳定的模具精度;

③模具整体温度控制困难;

④铸件冷却时间长,尤其是料饼部分冷却时间长,导致单件节拍长;

⑤抽芯行程大,液压抽芯时间长,生产效率低等。

针对以上特点,结合生产实践经验,对大型压铸模零件的结构进行设计优化,以提高大型精密压铸模具精度、生产效率及可靠性。

2、大型压铸模零件的结构优化

2.1 动定模块的结构设计

2.1.1 动定模块采用镶拼结构

成形零件是压铸模的核心部分,其结构主要是依据压铸件的形状及加工工艺来决定的。成形零件在压铸过程中承受高压高速的金属液冲击,因此设计时必须保证有足够的强度、刚度、韧性考虑大型压铸模的特点,成形零件在保证强度和刚度的前提下,尽量按功能或工艺划分,采用镶拼结构。大型压铸模动定模块采用镶拼结构的优点如下。

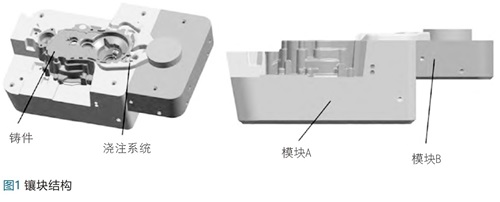

(1)根据功能要求,合理使用模具钢,可以降低模具成本。如图1所示,模块A是零件成形区域,形状复杂并需要高的表面质量,所以采用进口优质热作模具钢(W350、DIEVAR等),模块B与浇注系统接触,可以采用普通模具钢(H13)。

(2)根据型腔的复杂程度及易损程度,进行镶拼拼接,可以提高加工工艺性,并便于更换。同时维修方便快捷,而且不影响模具整体性能。

(3)对成形尺寸和形状等结构特殊处,采用镶拼结构,有利于模具局部强制冷却方案的实施,并有利于型腔排气。

(4)对大规格尺寸的型腔采用镶拼结构,可以降低加工难度,防止型腔开裂、变形等缺陷。

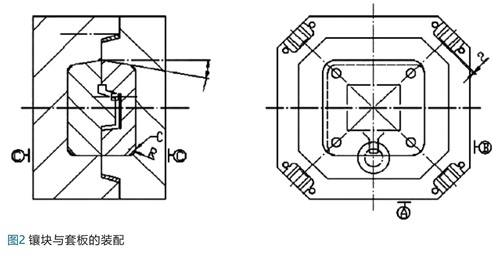

2.1.2 动定模块外形结构

模具在连续生产过程中,型腔温度会高于套板的温度,会导致成形模块膨胀量大于套板膨胀量,而套板和型腔采用H7/g6的配合间隙无法抵御热膨胀的变化,模具就会产生热变形。型腔模块尺寸越大,变形量就越大。为解决此问题,型腔模块外形采用图2结构,相邻两直面做定位基准面,另相邻两面制作成斜面,镶块受热膨胀后,分型面水平方向的膨胀量可以通过垂直方向来释放,可以有效地解决模板膨胀变形的问题,一般α取6°。同时,在成形模块外形设计时,模块四周和底面采用大圆角过渡,以保证套板的强度不被破坏。

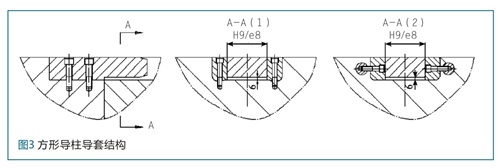

2.2 方形导柱导套

对于大型模具而言,由于导柱导套布置在模具的边缘中心距较大,在动静模受热条件不同的情况下,其膨胀量有差异,如果采用圆形导柱导套,在模具温度升高变化时,导柱导套就会发生异响甚至表面拉伤,从而影响模具配合精度。因此,大型模具采用方形导柱导套结构,在热膨胀小的方向采用H9/e8的滑动配合,热膨胀大的方向采用2mm间隙。因模具温度场是以型腔为中心呈放射状向外辐射,所以方导柱导套的布置一般在模具套板的四角,方向和间隙值确定见图3。

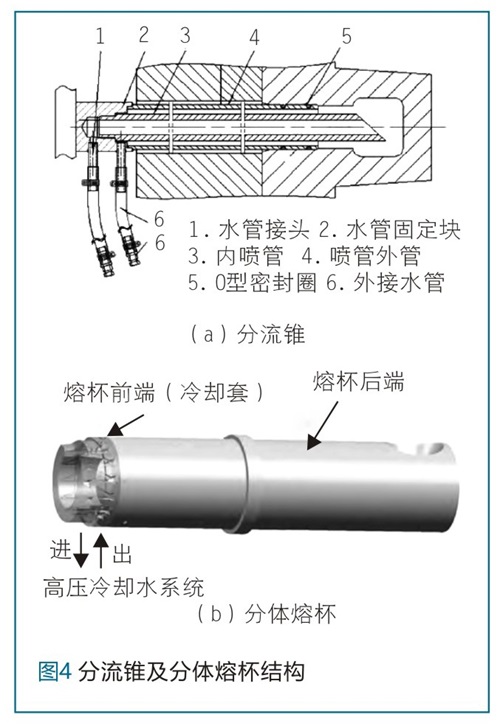

2.3 分流锥和熔杯的设计

大型模具料缸直径较大,要保证增压压力有效的传递,还需要料饼有足够的厚度。由于大体积的料饼与铸件的冷却速度不匹配,导致留模时间延长,生产节拍加长,而且经常在开模取件时,出现料饼爆裂现象,因此必须加大分流锥和熔杯的冷却,才能有效缩短料饼的冷却时间,提高生产效率。图4所示为优化后的分流锥和熔杯结构。

2.3.1 分流锥结构

在大型压铸模中尽量设计分流锥,这样可以减小熔杯的长度及压射冲头的推出行程。分流锥内部加工成大空穴,加大冷却水通道体积,根据强度计算保证单边壁厚>25mm。冷却水采用单点独立喷管式水冷却方式,不锈钢水管内壁进水,外壁回水,并加大进出水管的直径(截面积),保证足够的冷却水流量,以实现快速冷却。冷却水回水端在模具外接流量阀,生产试制时用红外线摄像机监控分流锥处的模具温度,根据模具温度调整回水端的流量阀,最后锁定冷却水流量的管理值。批量生产中,通过监控冷却水的流量值来保证分流锥冷却的稳定性。

2.3.2 熔杯结构

熔杯采用两体式结构,熔杯前端长度只满足料饼的高度即可,这样既有利于在熔杯前端布置冷却水加快料饼的冷却,又能保证一体式料缸的优点,压射冲头运行稳定可靠。熔杯前端用专用夹具在加工中心上沿孔周边加工出V型孔(如图4),加大了冷却水通道的长度和表面积;熔杯后端采用常规的冷却水通道。冷却水的调整和使用方法同上。

2.4 抽芯油缸的设计

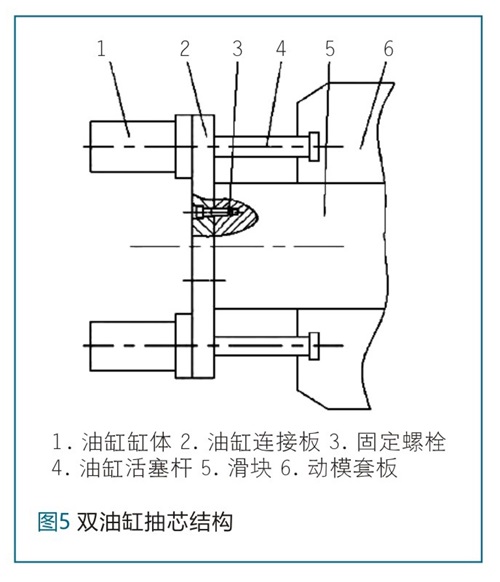

由于液压抽芯机构可以实现抽拔阻力大、抽芯行程长的特点,因此大型压铸模的滑块一般采用液压抽芯机构。大型压铸模的结构特点决定了滑块会出现尺寸大、抽芯行程大两种情况,针对这两种情况,可以对抽芯油缸的结构进行以下优化。滑块在分型面方向尺寸大,采用双油缸抽芯。双油缸抽芯结构如图5所示,两侧油缸活塞杆4固定在套板上,油缸缸体1固定在油缸连接板2上。工作时活塞杆4固定不动,油缸缸体1通过油缸连接板2带动滑块运动。当前端无杆腔进油,油缸带动滑块抽芯;反之,有杆腔进油,油缸带动滑块插芯。模具采用双油缸结构,不仅可以减小油缸直径,更重要的双侧受力滑块运行更稳定。

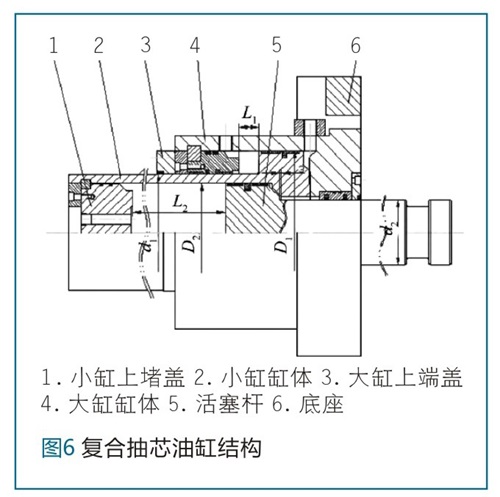

滑块抽芯力大且行程大时,采用复合油缸。复合抽芯油缸结构如图6所示。件2既是小缸的缸体又是大缸的活塞杆。工作时由于滑块初始抽芯力大,需要大缸先启动,当滑块成形面脱离型腔后,抽芯力只剩下运动的摩擦力,小油缸带动完成抽芯行程即可。抽芯时下油口进油,大缸活塞杆2带动滑块向左移动L1行程时,大缸停止运行,小缸活塞杆5带动滑块继续向左移动L2行程。模具采用复合抽芯油缸结构,既可以满足大油缸实现大的抽芯力,又避免了大油缸因体积大、进油速度慢而导致抽芯速度慢的问题,可以降低生产节拍,提高生产效率。

2.5 局部增压机构的设计

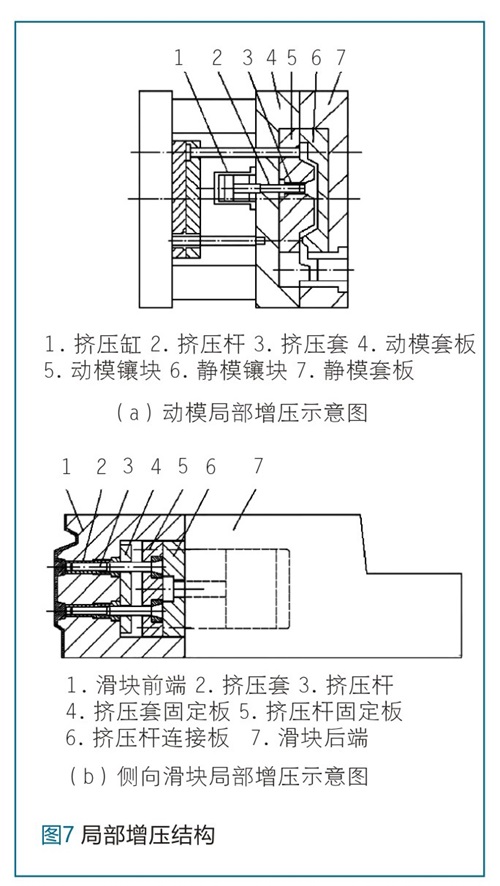

随着产品的大型化以及集成化,压铸件的结构形状也越来越复杂,壁厚不均匀的薄壁件日趋增多,同时对铸件的质量提出了更高的要求,高性能、轻量、低成本是发展趋势。而薄壁铸件在局部壁厚热节处就会存在补缩困难的问题,容易产生缩孔等铸造缺陷,造成铸件强度降低及渗漏的风险。局部增压技术就是在压铸模上设置增压油缸,对局部壁厚热节处实施二次加压,从而得到组织致密的铸件,消除局部缩孔的产生。局部增压机构根据铸件热节处存在的部位,可以设置在动静模或侧抽滑块上(图7)。

3、应用验证

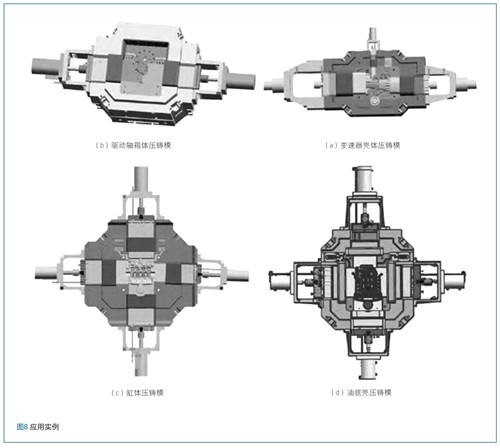

以上对模具的优化措施已应用于汽车发动机缸体、油底壳和变速箱壳体等2000t以上压铸机用模具上,经多年批量生产验证,铸件质量稳定,模具运行可靠,降低了模具的加工难度和模具成本,提高了生产效率和模具寿命。应用实例见图8。

4、结论

(1)大型压铸模的成形零件在保证强度和刚度的前提下,尽量按功能或工艺划分,采用镶拼结构。镶块外边缘两侧采用斜面装配,能够减少模具热膨胀导致的变形。

(2)通过优化分流锥和熔杯的结构,加大铸件料饼部位的冷却,能够降低生产节拍,提高效率。

(3)大型压铸模采用方导柱导套,在动静模受热条件不同的情况下,能够保证模具导向精度。

(4)液压抽芯机构采用双油缸能够保证大尺寸的滑块运行平稳,采用复合油缸能够提高滑块的运行速度,从而提高生产效率。

(5)局部增压机构能够有效解决铸件热节处的缩孔,可以设置在模具动静模或滑块上。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741