文:重庆东科模具制造有限公司罗勇

摘 要:在设计汽车后驱传动箱体压铸模具时,通过对原有的浇排系统进行优化设计,利用动定模设置的型芯来取代由滑块成型的铸件大孔;改善了原来有抽芯成型的大孔的同轴度不满足使用要求的缺陷,同时改善了合金液的填充流态,避免了下抽芯孔出现的粘模缺肉问题,最终达到了降低成本、提高质量的目标。

关键词:传动箱体压铸模;模具结构优化;CAE 模流分析

1 、前言

汽车后驱传动箱体是汽车后驱传动箱体主体部件,也是汽车驱动系统的核心关键件,传动箱内部装配传动齿轮和变向齿轮,因此传动箱体尺寸要求精度较高;由于传动箱体具有体积大、壁厚不均匀、内外腔结构复杂等特点,对毛坯压铸模具的设计提出了很高的要求;由于铸件本身的产品特点是腔体大、壁厚不均匀、结构刚性差,容易在铸造时出现较大的变形,从而造成位置公差超差,局部加工余量不稳定等缺陷,突出表现在后续机加的位置度超差。

此款传动箱体的材质为铝合金(牌号:AlSi9Cu3 DIN 1706);铸件最大外轮廓尺寸为 270mm×210mm×220mm,最大壁厚 16.5mm,最小壁厚 3.5mm,平均壁厚 8.5mm;铸件质量为 3680 克;外观要求轮廓清晰完整,机械强度满足使用要求,铸件内部组织要求致密,内部缺陷(气孔、缩松)孔隙度参照 VW-50097孔隙率标准,满足 D5-1 要求。

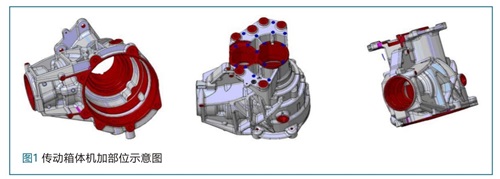

此铸件机加的部位基本上全在产品内部,铸件需要机加部位见图 1 红色面,根据产品尺寸及产品结构,将铸件机加余量暂时设置为 0.7mm,待毛坯试加工后再做适当的调整。

2、 压铸模具方案设计

2.1 压铸机及压铸工艺的选择

由于传动箱体形状比较复杂,完成铸件的三维设计后,我们选择的模具分型方向如图 2 所示,整模投影面积 60000mm2 ;考虑到模具结构复杂,结合客户的实际压铸机的配置情况,我们选择了DM1000 压铸机进行设计。

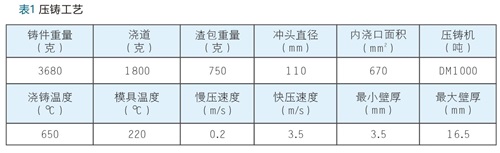

根据铸件的结构特点,我们设定的压铸工艺如表 1 所示。

2.2 分型面的选择

对于这种结构复杂的传动箱体铸件,分型面的选择对模具结构的复杂程度、模具插芯(滑块)的设置以及压机的使用都会造成一定的影响;对于这个传动箱体的分型,我们重点考虑了铸件的成形性能,采用图 2 所示的三个滑块抽芯设计,合箱盖位置设计为下滑块,安装支脚设计为上滑块,动作传动输入口为左滑块。

分流锥设置在下滑块,进浇口主要布置在合箱盖端面的方式进料。在下抽芯圆周布置了五个内浇口再靠近上滑块部位采用两个辅助浇口来改善远端的铸件充型性能。这种设计方案,模具结构紧凑,外观有动定模两部分来成型,铸件的机加粗基准可靠,有利于后续的毛坯机加。

2.3 模流分析

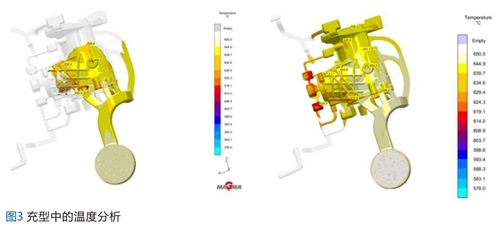

2.3.1 模流分析充型温度

根据压铸工艺参数的设定,铝液浇注温度为650℃,模流分析图3显示,充填前端温度大于 578°C 的推荐温度,产品外观不易出现冷隔、花纹和填充不充分现象,因此,可以认为此流道布置基本符合设计预期。

2.3.2 模流分析充型速度

根据相关资料确定内浇口速度20-60m/s;依据产品壁厚和产品的复杂程度,我们选择了3.5m/s 的压射速度,在此速度下的内浇口速度为50m/s;从模流分析图4来看,内浇口填充速度合适。

2.3.3 模流分析材料追踪

从材料分布结果图5来看,每个流道分布清晰,流道设计合理。

3、实际生产反馈及模具优化

此方案开模后生产的铸件见图6所示,目前,经过量产后反馈存在以下两个问题:

1 、上下孔同轴度超差

铸件由上、下两个滑块所成型的大孔,存在同轴度差的问题;毛坯位置度没能确保毛坯图纸要求的0.6mm以内;机加时导致铸件孔单边加工后存在黑皮,废品比例3%左右。

分析其原因:

1)在模具上下滑块有滑动装配间隙;

2)滑块的右侧面有浇道对其冲刷,型成向左边斜的因素;

3)产品上方壁厚 7mm,产品生产取件后有热平衡因素,导致产品变型。

2 、出模拉伤 产品下方进料口滑块内部位置出现冲刷拉伤现象,占比3%左右。

分析原因:从模拟分析和工艺设置,冲头3.5m/s,内浇口速度50m/s;分析认为,粘模的可能原因是内浇口速度过快或者浇口处模温过高;可能也存在实际快压射速度超出了预设的速度值或造成了下滑块浇口处粘模。

3.1 模具方案优化

针对反馈问题,为解决上下孔同轴度的问题,我们将模具分型更改为如图 7 所示的方案;传动箱体的合箱盖位置设计为静模,安装支脚设计为动模,动作传动输入口为下滑块。分流锥设置在下滑块,进浇口主要布置在下滑块输入口端面的方式进料,然后在合箱盖面增补进浇,确认保此面和内圈机加后的气孔质量。

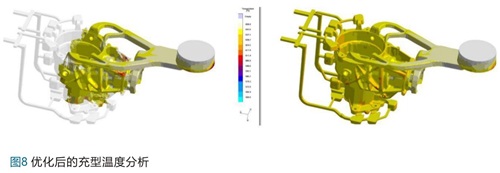

3.1.1 模流分析充型温度

根据压铸压铸工艺参数的设定,铝液浇注温度为650℃,模拟结果图8显示,充填前端温度大于578℃的推荐温度,预计未来外观不易出现冷隔,花纹和填充不充分现象,因此,可以认为此流道布置基本符合设计预期。

3.1.2 模流分析充型速度

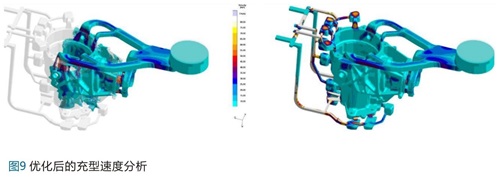

据北美压铸协会的《Gating Manual》P170提供的数据 , 铝合金充填速度 推荐值25.4-40.6m/s,速度过快影响模具寿命,易冲蚀模具、粘模。依据传动箱体的壁厚,我们选择的内浇口速度 40m/s,设定的速度3.5m/s;从模拟结果图9来看,内浇口填充速度合适,不存在速度慢出现的冷隔风险。

3.1.3 模流分析材料分布

由于铸件中间浇道进入的铝液经过输入孔后不可避免的出现混合,因此图10呈现这种颜色。但是所有铝液都是向前填充的,铝水冲型到末端都有渣包和排气,因此判断浇道设计是合理。

4、结语

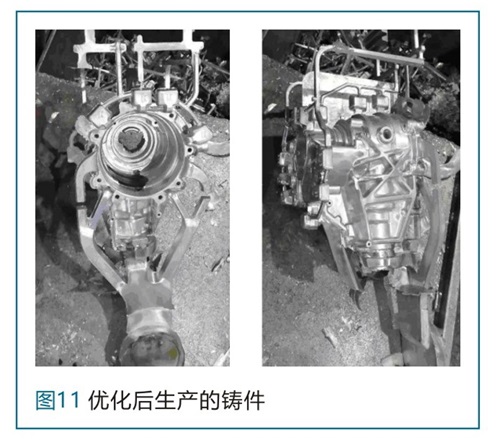

优化后的方案解决了原方案存的两个问题,见图11。原由滑块成型的孔变更成了由动模和静模芯来成型;动、静模由导柱和模芯上的精定位保证;定位精度远优于滑块的定位精度;原方案上下滑块成型大孔的位置度在新方案中得到了彻底解决。下滑块冲刷粘模掉块的问题,由于改变了主进浇位置,把主进浇口改到了输入动力接口处,而且产品此区域壁厚厚还有加强筋,重新调整了压铸工艺,使内浇口速度调整在设定的工艺范围内,局部因冲刷、粘模造成的缺料也问题得到解决。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8060

8060

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741