文:广州汽车集团股份有限公司汽车工程研究院刘美娜、高博

为了研究电动汽车电机及电控系统用铸造铝合金搅拌摩擦焊的焊接性能,我公司进行了AlSi10MnMg 铸造铝合金搅拌摩擦焊接试验,并在焊后进行力学性能分析及显微观察,找到最佳工艺参数,为实际生产过程中汽车用铸造铝合金的选用提供参考。

电机系统及电控系统是电动汽车的重要组成部分。目前,电池托盘、水冷板、电机系统内外壳及电控壳体水道多用 ADC12、A380 等铸造铝合金,并且选用搅拌摩擦焊对其进行连接。图1为某新能源汽车铸铝水冷板。AlSi10MnMg 铸造铝合金属于镁铝系合金,该系合金强度高,耐蚀性最佳,密度小,有较好的气密性,并且合金中加入硅和锰能改善合金的流动性。本文研究 AlSi10MnMg 铸造铝合金搅拌摩擦焊性能,为其在电动汽车的应用中代替其他铸铝提供参考。

试验材料与方法

1. 试验材料

试验材料为 AlSi10MnMg 铸造铝合金,板厚为2.0mm,铝合金试片尺寸为350mm×150mm,焊缝熔深要求全焊透。

2 . 试验设备

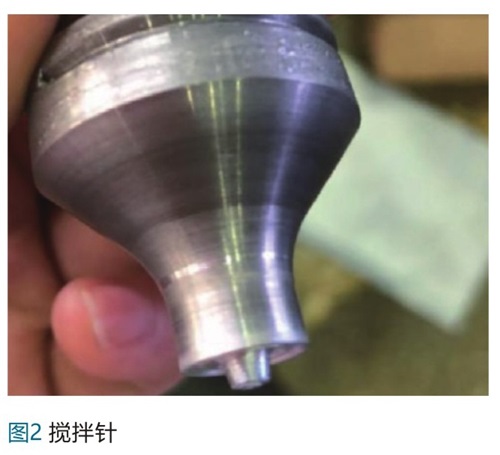

焊接设备为赛福斯特 FSW-LM-BL20-2D 型龙门式搅拌摩擦焊设备,工作平台为3500(L)mm×2100(W)mm。 搅拌针长2.0mm,如图2所示。

3 . 试验方法

首先将两个试片对接放置在搅拌摩擦焊设备平台上,要求对接间隙为零,然后用工装夹具进行固定和夹紧,最后施焊。本试验主要焊接参数为:搅拌针转速和进给速度,不断调整搅拌针转速和进给速度,观察焊接过程中及焊后焊缝表面成形情况。在试验过程中,当焊缝表面出现大量飞边及沟槽缺陷时,立即终止焊接试验,重新调整焊接参数。焊后观察不同焊接参数下得到的焊缝表面成型情况,金相观察各焊缝断面,检验焊缝内部是否存在缺陷。再对焊后的对接铸造铝合金板进行力学性能测试。

试验结果与分析

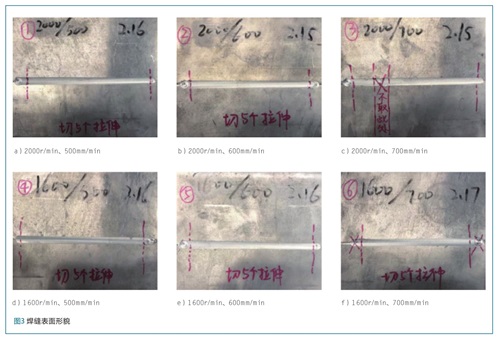

1. 焊缝表面形貌

图3为几种不同搅拌针转速和进给速度下,得到的焊缝表面形貌。由图3 a、b、d、e和f可知,焊缝表面成形良好,均无飞边与沟槽等缺陷;由图3c可知,当搅拌针转速 2000r/min、进给速度700mm/min时,焊缝出现飞边。

2. 焊缝断面形貌

将不同焊接参数下得到的焊缝沿横截面切开,用砂纸打磨平整,然后用酒精清洗,再采用低倍显微镜观察断面形貌。由图4a、b和c可知,焊缝内部均未出现缺陷,但图4a、b减薄量明显较大。由图4f可知,当搅拌针转速1600r/min、进给速度700mm/min时,在焊缝内部出现模糊的波浪状曲线,称为弱连接缺陷。

由此分析,当搅拌针转速过大,单位长度焊缝上热输入越多,焊缝金属的高温停留时间越长,因此,较慢的焊接速度,焊缝金属的搅拌程度更剧烈、塑性金属流动更充分。但是焊缝减薄量较大,直接影响焊缝力学性能,例如图4a在2000r/min、500mm/min得到的焊缝。

图4f在1600r/min、700mm/min 时得到的焊缝内部出现弱连接缺陷,其形成与铝合金原始表面氧化层破碎不充分有关,提高转速,增加热输入后,可以使氧化物颗粒均匀弥散地分布在焊核中。弱连接缺陷基本不影响搭接接头疲劳性能,但由于钩状缺陷会引起严重的应力集中,因此往往疲劳裂纹常在此处起裂至最终 断裂。

3 . 力学性能

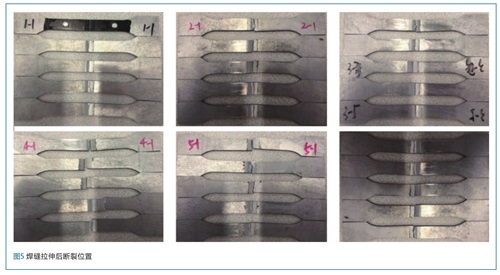

将不同焊接参数下得到的焊缝按照 GB/T228《金属材料拉伸试验》加工成拉伸试样,用拉伸试验机进行拉伸试验,拉伸试验后断裂位置如图5所示,均在焊缝处断裂。

随着搅拌针转速不断增大,焊缝抗拉强度不断减小。搅拌针转速1600r/min、进给速度500mm/min时, 焊缝抗拉强度为201MPa,母材抗拉强度为 215MPa,可达母材强度的93%。搅拌针转速1600r/min、进给速度600mm/min 时,焊缝抗拉强度为205MPa,可达母材强度的95%。部分拉伸应变曲线如图6所示。

结 论

当搅拌针转速1600r/min、进给速度500mm/min 和搅拌针转速1600r/min、进给速度600mm/min时,焊缝抗拉强度可达母材强度90%以上,并且焊缝表面成形良好,焊缝内部无缺陷。为使用安全,焊缝抗拉强度建议达到母材80%以上,因此以上焊接参数可满足生产条件。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781