文:陕西法士特汽车传动集团有限责任公司郝鹏磊、马文铎、郭兆坤

摘 要: 以变速箱后盖壳体压铸件为研究对象,采用 MAGMA 软件模拟分析压铸件局部区域存在冷隔和气孔缺陷的原因,并对模具结构、模具局部温度和压铸工艺进行改进,达到批量生产的目的。结果表明,通过工艺参数及模具结构优化可以有效地减少产品的冷隔和气孔缺陷,提高产品质量。

关键词: 冷隔缺陷; 气孔缺陷; 模具温度

压力铸造成型是一种先进高效的铸造成型方式,在汽车、通讯、家电等领域被广泛应用。近年来,随着全球对节能减排、产品轻量化技术的大力开发和重视,压铸件以其壁薄轻巧耐用符合轻量化概念而受到重视。本文研究的变速箱是针对重卡高端车型研发的一款高性能全铝合金变速箱,壳体为铝合金压铸件。其后盖壳体由于结构复杂,设计新颖,生产过程中产品油堵孔处易产生冷隔和气孔缺陷,超出企业标准。本文采用模流分析软件对该壳体结构进行模拟分析,选取最佳压铸工艺解决产品缺陷,为后期生产同类型产品提供借鉴。

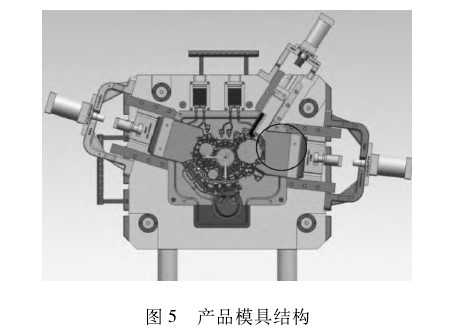

1、铸件、模具结构特点

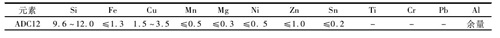

标准 JIS H5302: 2000 中的 ADC12 铸件化学成分的要求,见表1。

表1铸件化学成分 ( 质量分数,%)

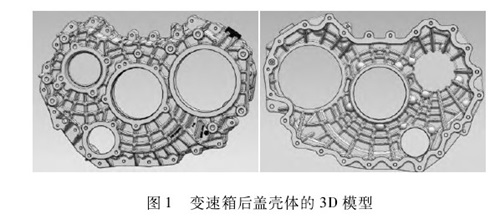

后盖壳体压铸件是重型卡车变速箱重要零部件,铸件结构如图1所示。其外形尺寸为578mm×417mm×98mm,重量约9.5kg,平均壁厚7mm。该铸件结构复杂,气密要求高,局部尺寸厚大,且壁厚变化较大,局部易形成冷隔和气孔缺陷。

2、缺陷原因分析

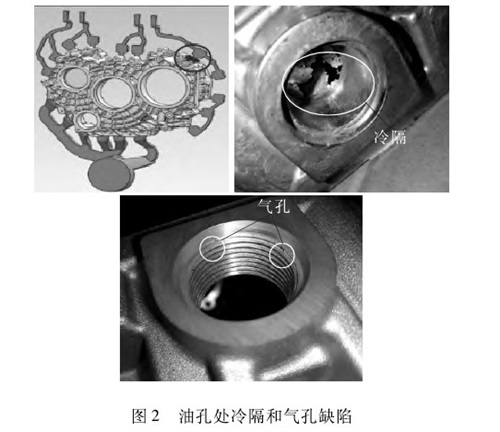

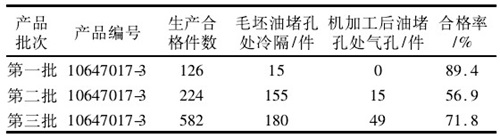

该铸件远端油孔处存在冷隔缺陷,机加工后发现气孔缺陷,如图2所示。跟踪三个批次铸件的合格率情况,见表2。由表2可知,该毛坯远端冷隔和气孔缺陷非常严重,严重影响产品合格率。

表2铸件合格率

采用模流分析软件模拟分析压铸件局部区域存在气孔和冷隔等缺陷的原因:

1) 采用模拟铝液的充型过程。

由于铸件壁厚不均匀,为保证结果的精确性,使用可变网格划分法,对铸件三维进行网格划分,发现该产品在压铸过程油堵孔部位最后充型,处于充型末端。可以判断冷料、气、渣易汇聚在油堵孔部位,从而产生冷隔和气孔缺陷,如图3所示。

图3 模拟铝液充型过程

2)模拟发现冷隔缺陷的区域位于铸造产品成型末端。由于铝液流经行程较长,热损失较大,造成该区域冷隔严重,并且离浇口较远模具温度低,因此易产生冷隔缺陷,如图4和图5所示。

3、工艺改进

为解决冷隔和气孔缺陷问题,采用以下方法进行调整:

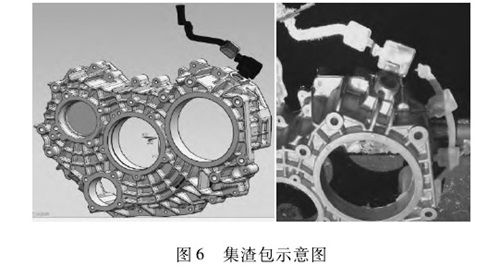

1) 修改模具,在产品油堵孔部位设置集渣包(见图6) ,可有效排出冷料、气、渣等杂质,保证产品本体质量符合标准;

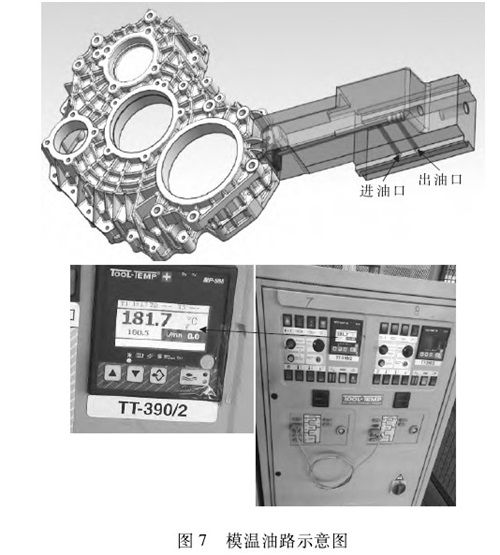

2) 在油堵孔部位对应模具处增加模温油路,保持模具在连续生产时温度在180℃左右(见图7) ;

3) 提高铝液浇注温度,由原来的660℃升高至670℃,尽量减少由于流程过长而导致铝液热损;

4) 提高动模模芯温度,由原来的110℃升高至180℃ ,增加铝液流动性,降低热损;

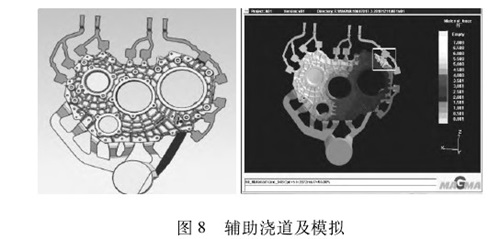

5)设置辅助浇道将充型末端位置偏移至铸件非重要区域(见图8) 。通过模拟铝液的充填过程,发现增加辅助浇道不能将充型末端偏移至非重要区域。

4、生产验证

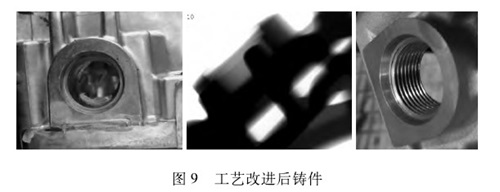

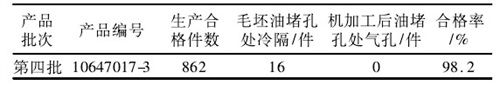

采用优化后的工艺进行变速箱后盖壳体压铸件小批量生产验证,产品合格率达到 98.2% ( 见表3) 。图9为改进工艺后生产的铸件,由图9可知,产品油堵孔处缺陷得到有效改善。

表3工艺改进后铸件合格率

5、总 结

1) 铸件油堵孔处的冷隔和气孔缺陷是由于产品冷料、气、渣聚集而形成的,在该部位设计集渣包能够有效去除冷隔和气孔缺陷;

2) 油堵孔位于压铸过程的末端部位,铝液充型时温度损耗过大,容易产生冷隔和气孔缺陷,在该区域增加模温系统能够有效去除缺陷;

3) 模具设计前就应该考虑到远端可能存在冷料、气、渣等缺陷,考虑预留模温油接口,并且预留渣包,方便试模时迅速更改,避免造成成本大幅上升,耽误生产,甚至交货时间;

4) 在铸件设计时需预先进行评审,要提前考虑好浇排的大致位置,避免将一些重要部位放置在填充末端,影响铸件质量;

5) 将上述 1) 、2) 、3) 和 4) 工艺方法应用到其他变速器壳体压铸件,也有效去除压铸件的远端冷隔和气孔缺陷。

15.4万

15.4万

15.49万

15.49万

6311

6311

1.3万

1.3万

6449

6449

6396

6396

1.02万

1.02万

1.01万

1.01万

9220

9220

1.21万

1.21万

9635

9635

6855

6855

9210

9210

1.11万

1.11万

1267

1267

8731

8731

6267

6267

6236

6236

1943

1943

1225

1225