文:大连科技学院机械工程学院 侯丽彬、董少峥、周默

摘要 介绍了某汽车发动机油底壳的模具结构及批量生产中主要的失效模式,用成因分析表对粘料擦伤的原因进行分析,发现是上滑块模具温度过高导致的。对上滑块结构进行分析,发现上滑块锁模处无法设置冷却水道。针对缺陷产生的原因,对上滑块结构进行优化,增加锁模面处的冷却,利用分水盘改变冷却水进出方向和位置。优化后的模具冷却能力提高近1倍,有效地解决了因上滑块温度过高导致的局部粘料擦伤问题。

关键词 油底壳;粘料擦伤;分水盘;模具冷却

压铸可实现少切削或无切削、高效快速生产各种复杂零件,因此广泛应用于汽车、摩托车、机械装备、家电及3C产品生产,但成形过程是在高温、高压、高速下进行的,因此压铸件会产生缩孔、气孔、粘料擦伤、流痕、冷隔等缺陷。压铸件局部粘料擦伤已成为复杂铸件普遍存在的问题。本研究通过对汽车发动机油底壳局部粘料擦伤原因进行分析,并加以解决,旨在为解决类似问题提供参考。

1、铸件的工艺分析及缺陷形式

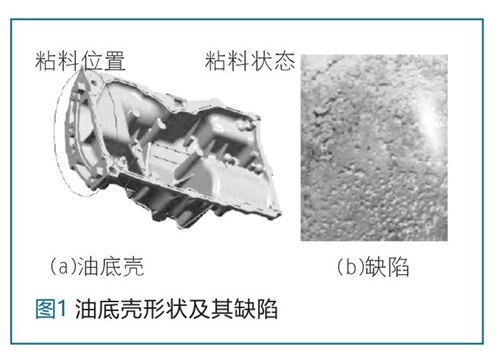

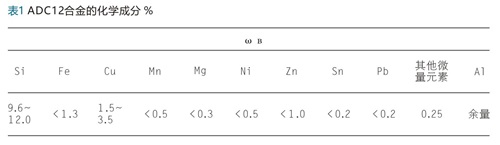

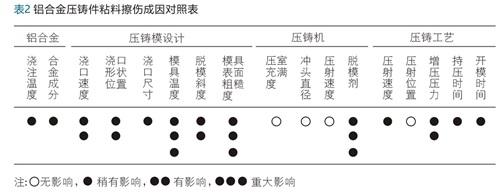

图1为某发动机油底壳。铸件要求外观无冷隔、粘料擦伤、划痕等缺陷,内部孔隙率低于5%,气密性要求0.1MPa压力下泄露量小于5mL/min。铸件外形轮廓尺寸为442mm×298mm×130mm,总质量约为4.8kg。此油底壳结构较复杂,一般壁厚为4.5 mm,部分有螺栓安装面的功能区壁厚约为20mm。铸件材质为ADC12合金,其化学成分见表1。在批量生产过程中,局部存在明显的粘料擦伤现象,铸件表面粗糙,颜色发白,且有沿起模方向的拉痕,粘料严重的铸件会损伤表面激冷层导致零件泄漏。

2、模具结构设计方案

油底壳在长边方向的中间部位有直径为φ20mm斜孔和直径为φ16mm 侧向直孔,因此模具设计一侧有动模斜抽芯,另一侧有静模侧抽芯。设计侧向填充的浇注系统后,会影响料缸和分流锥的布置。另外,油底壳长向法兰面设计有多处螺栓安装凸台位置。为保证功能区的品质,油底壳模具的浇注系统设计成 U 型浇道,模具结构图见图2。压铸时金属液从两侧充填,下方设计大容积的集渣包,上方充填末端设计曲面排气道。模具的导向机构采用方形导柱、导套结构,并与套板上的精定位块配合使用,既保证模具在开模过程中不受热膨胀的影响,又能保证动静模合模后定位精度。

3、油底壳粘料擦伤分析

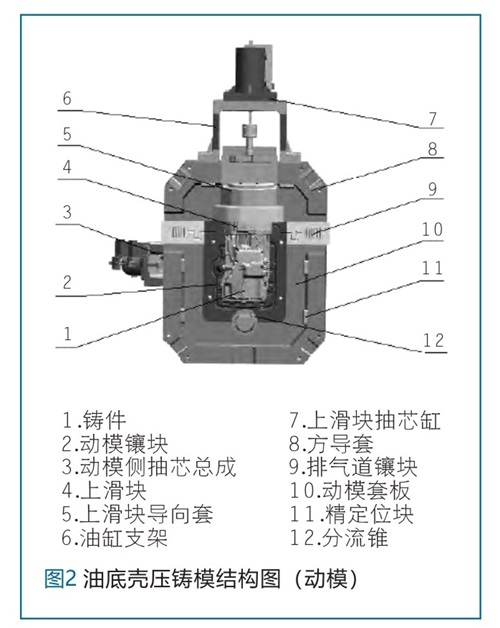

粘料擦伤是压铸件主要缺陷之一,是指铸件表面与型腔壁黏连,铸件表面粗糙度被破坏,严重时会出现沿开模方向表面呈现条状的拉伤痕迹。表2是铝合金压铸件粘料擦伤成因对照表。

基于上述铝合金压铸件粘料擦伤成因对照表及经验数据,综合考虑发生率及严重度等因素,铝合金铸件粘料擦伤的主要原因如下:模具温度太高;合金液浇注温度过高;成形表面粗糙,起模斜度过小;脱模剂用量不足;铝合金含 Fe量小于0.6%;浇道系统不正确使金属液直接冲击型芯或型壁。此款油底壳出现粘料擦伤的位置是在滑块成形处。依据零件形状结构及品质要求设计浇注系统,使用AnyCasting软件进行模拟分析,整个充型过程平稳有序,浇注系统设计合理,而且在充填过程中金属液没有直接冲击产生缺陷部位的上 滑块。检查模具上滑块成形部位表面粗糙度和起模斜度、喷涂机器人的程序设置,均符合要求。将铝合金中含Fe量控制在0.65%~1.1%,合金液浇注温度控制在(660±15)℃,并进行其他工艺参数调整,发现对油底壳粘料缺陷位置和缺陷程度影响不大。

进一步对铸件缺陷部位的形状及模具结构进行分析,发现铸件在上滑块处壁厚较大,金属液在凝固过程中会产生大量热量。此处的成形上滑块为保证排气效果采用“随形”结构,滑块锁模处无法将冷却水管引出,所以冷却水布置在滑块下方,上滑块型芯和上部分凸起的型腔没有得到充分的冷却,因此导致滑块局部温度过高。

4、模具结构的优化设计

根据分析,油底壳局部粘料擦伤的根本原因是因滑块结构导致的模具冷却不足,局部成形处温度过高导致的,因此需对上滑块进行结构优化,以加大模具冷却效果。

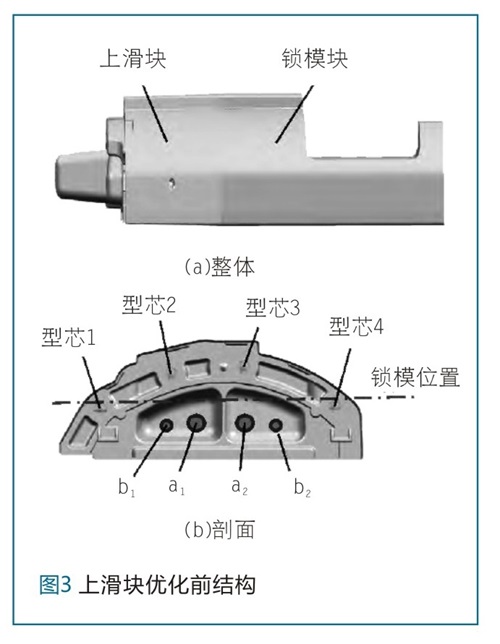

4.1 上滑块原结构及冷却水布置

上滑块优化前的结构见图3。上滑块总成由两部分组成,由于锁模位置以上区域冷却水管无法引出,所以上滑块冷却水只布置在锁模面以下位置,共4处喷管式冷却。冷却水a 水道两处直径φ15mm,冷却水b 水道两处直径φ11mm,上滑块型芯1~4无冷却。

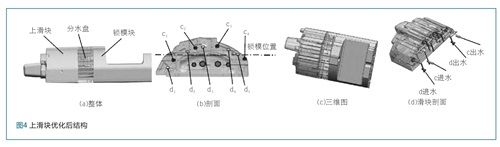

4.2 利用分水盘结构加大冷却

上滑块优化后的结构见图4,上滑块总成由3部分组成,在上滑块前端和锁模块中间增加“分水盘”。上滑块在原有的4处点冷却的基础上,增加了4个型芯冷却和5处型腔冷却。上滑块4个φ11mm 型芯上增加点冷却,即冷却水道c,直径为φ5mm,共4处;在上滑块成形处各凸起部位增加冷却水道d,直径为φ8mm,共5处。冷却水道c1~c4 通过分水盘实现串联,并将冷却水进出口位置引到锁模面下方。同理,冷却水道d1~d5 通过分水盘实现串联,并将冷却水进出口位置引到锁模面下方。通过设计独立的分水盘,将冷却水串联并改变进出口位置,解决锁模面以上无法设置冷却水的问题,同时可以方便加工和更换。分水盘与上滑块之间用氟橡胶 O 型密封圈进行端密封,分水盘前后端面有定位块,实现与上滑块和锁模块之间的精准定位,上滑块总成中3个零件用4个M16螺栓连接固定。

4.3 上滑块优化前后冷却能力对比

模具冷却水从模具中带走的热量计算如下:Q=αAw(Qd-Qw)=απDL(Qd-Qw) (1)

式中,Q为冷却水应从模具中带走的热量,kW;Aw为冷却水道的表面积,m2;Qd为距型腔表面 d 处冷却水道周围的温度,℃;Qw为水道内冷却水平均温度(即出入水口的平均值),℃;D为冷却水道直径;L 为冷却水道长度;α为水的传热系数,kW/(m2·℃)。

(1)模具优化前冷却水带走的热量 模具优化前上滑块冷却水道:a1深135mm,a2深210mm,b1深135mm,b2深210mm,4处冷却水道带走的热量 Q1=0.0271α(Qd-Qw)。

(2)模具优化后冷却水带走的热量 模具优化后在原有的4处冷却水基础上增加冷却水道9处,c1~c4、d1~d5 深130mm。增加的冷却水道带走的热量Q′=0.0245α(Qd-Qw)。

在上滑块上Qd、Qw的变化忽略的情况下,模具优化后冷却水带走的总热 量Q2=Q1+Q=0.0516α(Qd-Qw),冷却能力是优化前的1.9倍。

5、优化设计的验证

上滑块结构优化加大冷却能力后,上滑块温度得到有效改善,见图5。优化前上滑块喷涂前局部温度最高为319℃,优化后同条件下局部温度最高为285 ℃,温度降低了34℃,而且高温区域明显减小。优化后的模具按原工艺参数进行压铸,铸件品质明显改善。油底壳上滑块4处预铸孔内壁表面光滑,异形凹陷形状处无粘料,彻底解决了油底壳局部粘料擦伤。优化后的模具经批量生产验证,运行稳定可靠。

6、结 语

上滑块无法设置冷却水的部位,由于模具温度过高导致油底壳局部粘料擦伤。利用分水盘结构改变冷却水进出方向和位置,从而实现对滑块锁模面以上区域进行冷却。滑块采用分水盘结构,对滑块的使用及寿命影响不明显,经批量生产验证,模具运行稳定可靠。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781