文:重庆万斯金属特种成形有限公司 何志勇韦刚

摘要:凝固片作为超低速压铸的一种夹杂类缺陷,破坏铸件连续性,大大降低铸件本身的力学性能。本文通过我司某型号超低速压铸产品前期工艺试验过程遇到的大比例凝固片缺陷的改善过程总结分析,找到该产品的最佳压铸工艺条件,同时也为我司其他类似产品的压铸生产条件的优化提供参考。

关键词:凝固片;超低速压铸;力学性能

1、前 言

超低速压铸是在较低的压射速度下使铝合金液以层流方式充填型腔,作为一种新型压铸工艺,可以很好的解决传统压铸金属液喷射卷气的问题,从而提高力学性能。而在铸造时,因其低的压射速度使铝合金液长时间停留在压室中,铝液和压室接触部位快速凝固成壳。

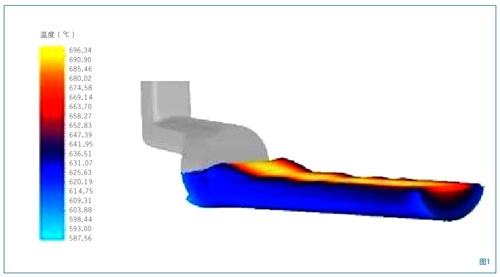

如下图1为铝进入料筒后的温度分布情况,在压射时,随着冲头的前进,激冷层不断破碎并最终通过较大尺寸的内浇口进入型腔,作为夹杂物留在铸件内部。

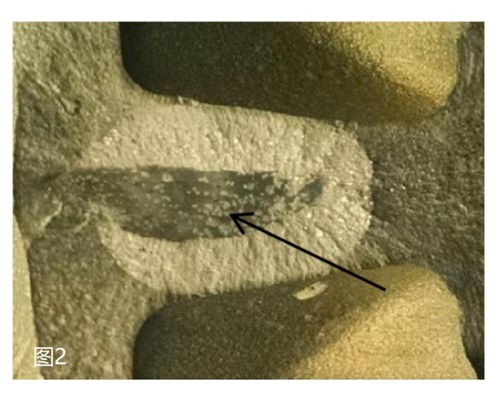

如下图2为铸件内部凝固片宏观图片,该缺陷破坏铸件连续性,大大降低其力学性能。

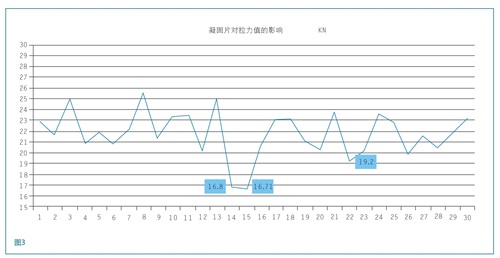

如下图3凝固片对铸件力学性能的影响。

本文介绍了我司某型号产品按照原压铸工艺条件进行工艺试验时,出现抽查产品内部凝固片夹杂比例达到90%以上,达不到量产要求的问题,及后续相应的对策。

2、改善和验证

根据相关文献,凝固片的产生和压室预结晶组织相关,而通过调整铝液温度及减短铝液在压室内的停留时间是减少预结晶组织的对策,由此设计三组单一铸造条件变化,其他工艺条件不变的试验进行验证,

①通过调整压室温度,减少铝水在压室中的温度降从而减少压室预结晶组织数量;

②调整铝水温度,同样减少温度降;

③调整低速速度,减少铝水在压室中的停留时间而降低预结晶组织数量。

2.1调整压室温度

如下图4所示,采用天然气外部加热的方式临时提高压室温度,用手持红外线测温仪检测温度达到预设范围,后连续压铸一定数量产品作拉断破坏检查。

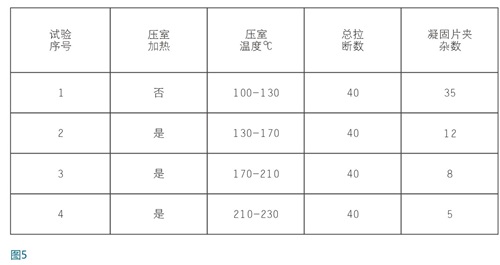

结果如下图5。

从4组试验结果看,在压室不进行加热情况下,凝固片夹杂比例接近90%,而在增加加热后,随着温度的增加,凝固片夹杂数呈下降趋势,在压室温度达到210-230℃时,凝固片夹杂比例降至5%,但因压室温度过高而出现压射头发卡现象,故而该改善方式可降低但不能完全消除凝固片缺陷。

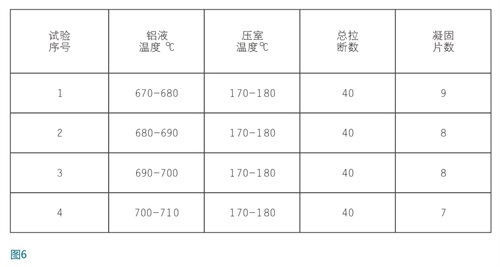

2.2调整铝水温度

在试验1调整压室温度结果的基础上,调整铝水温度每10℃为一个温度梯度,验证不同温度条件下凝固片情况,结果如下图6。

在保持压室温度170℃-180℃条件下,随着铝液温度的升高,凝固片数量有下降的趋势,但比例仍较高,在铝液温度达到700℃以上时,出现模具粘铝拉模及直浇道处爆料等问题。

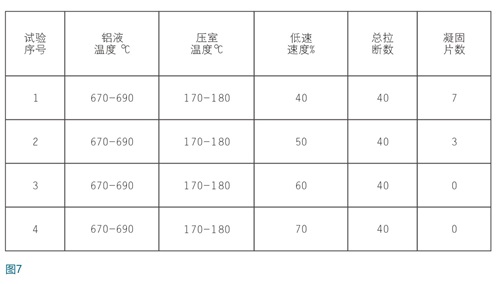

2.3调整低速速度

低速速度影响铝液在压室中的停留时间,选取3组不同的低速速度进行验证,如下图7示。

从低速速度的调整试验结果看,随着低速速度的提高,凝固片数量降低,在低速速度达到60以上时,拉断检查40件,凝固片数量为0。

3、结 果

通过以上3组工艺条件的试验验证,初步确定适合该产品的压铸工艺条件,在此工艺条件下又进行了小批量生产验证,均未发现产品内部有凝固片缺陷的情况,该产品顺利进入量产。

4、结 论

1)产品内部凝固片夹杂比例随压室温度的升高而降低、随铝液温度的升高而降低、随低速速度的升高而降低。

2)该型号产品的最优超低速压铸工艺条件为:压室温度170℃-180℃、铝液温度670℃-690℃、低速速度60-70。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781