文:重庆交通大学机电与车辆工程学院刘奇峰、蓝丽招

引 言

在全球环境污染日益加重的背景下,汽车轻量化在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性、减少燃料消耗、降低污染物排放,成为汽车领域的重要发展趋势。因压铸产品的高质量、高精度、高生产效率,并能有效实现轻量化,因而采用压铸工艺生产的汽车零部件种类逐渐增加。应用轻质合金压铸汽车零部件,既能减轻整车质量促进汽车轻量化,又缩短了生产时间,降低生产成本,意义重大。本文详细介绍了压铸技术的原理、特点、工艺流程及发展现状,并对压铸件常见的缺陷进行分析并给出解决方案;然后综述了铝、镁合金压铸件在汽车上的应用及发展,并介绍了典型的铝、镁合金压铸件;最后对压铸件在汽车行业的发展前景进行了展望。

1、压铸技术概述

1.1 压铸工艺原理

压铸技术可以划分到特种铸造的范围,其原理是在较高的压力作用下将液态熔融金属或半液态、半固态金属,以较高的速度填充进模具型腔内,并使金属在压力作用下凝固成形的方法。

1.2 压铸工艺特点

压力铸造工艺主要有冷室压铸和热室压铸2种基本方法,在压铸工艺的生产过程中很少或者根本不需要进行金属切削,生产效率高,具有较高的经济性。在压力铸造过程中,施加在金属上的压力一般在20-200MPa,充型的初始速度为15-70m/s,充型时间通常不超过0.2s。由于压铸技术独特的充型与凝固方式,压铸技术具有以下其他成形工艺不具有的独特优势。

(1)能制造出形状复杂的薄壁铸件。一般体积的铸件壁厚在1-6mm,体积小的零件壁厚能做到更薄,体积大的铸件壁厚可以超过6mm,其他铸造方法不能生产的零件,只能通过压铸技术生产。

(2)通过压铸得到的铸件精度高、尺寸稳定、表面光洁,加工余量一般为0.2-0.5mm。

(3)效率高、生产周期短,一次操作的时间不超过3min,生产速度为300件/min。

(4)压力铸造采用的镶铸法可以节省装配工序并简化制造工艺。利用镶铸法可以制备出有特殊需求的铸件。

(5)压铸件表面可进行涂覆处理。铸件可压铸出螺纹、线条、文字等;压铸可将峰谷、凹凸不平、窄槽等形状清晰的铸出。

但是压力铸造与其他成形工艺一样没有办法做到尽善尽美,同样会存在一些问题。

(1)铸件会出现气孔和缩松。金属液填充到型腔并冷却的过程极短,若型腔内的气体无法快速排出,铸件中就会有气孔或者氧化杂物存在,从而影响铸件的质量。

(2)比其他成形方式相比成本高。压铸生产中压铸机、压铸模费用较高,不适合小批量生产。

(3)模具的材料主要适用于低熔点的合金,模具的使用寿命较短。压铸模具在生产过程中经常出现裂纹、脆断、腐蚀等现象,很大程度上缩短了模具的使用寿命。

随着压铸技术的发展,上述问题在不断解决。

1.3 压铸工艺流程

压铸工艺是压铸机、模具和合金材料3大要素有机组合的过程,是压力、速度、温度等相互矛盾因素的统一过程。压铸工艺基本上有2种类型:热室压铸和冷室压铸。

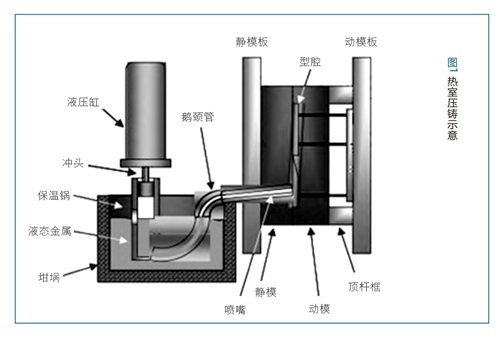

热室压铸工艺如图1所示。在热室压铸过程中,熔融金属被保存到一个封闭的钢制坩埚,位置在保护气体之下。阀门允许受控体积的熔融金属进入浸入熔融金属中的鹅颈管。柱塞将熔融金属通过喷嘴注入模具的型腔中。为了防止金属液冻结,用气体、电加热或感应加热的方式将喷嘴加热到400-500℃。

喷嘴经常在2次喷射之间保持充满熔融金属的状态,以缩短循环时间。注射过程中施加在熔融金属上的压力低于冷室压铸,并限制了热室法制造的零件的尺寸。主要原因是喷嘴等各种部件的高工作温度限制了可施加的压力。

冷室压铸工艺如图2所示,熔融的金属液体通过手工浇包、自动浇包或泵送入射柱。然后,通过柱塞将其快速注射到空腔中,在高压下凝固。如果用于形成底切,则会缩回型芯。最后,铸件被弹出,并通过将其与浇注系统与型芯分离来对该部分进行修剪,整个周期通常需要1min左右。

1.4 压铸工艺发展现状

近年来,压铸机及压铸技术发展迅速。目前,压铸技术主要朝着这3个方向发展:

(1)压铸机及设备朝着正向压力铸造自动化方向发展,在压铸机上配备了计算机控制部分,自动化程序有很大的发展;

(2)压铸材料方面得到进一步的发展,如免热处理铝合金、镁合金及金属基复合材料的研发;

(3)计算机模拟技术与压铸技术紧密融合。

(1)压铸设备发展现状

在压铸过程中,选择适用的压铸机是重中之重。在选择压铸机时不仅要考虑压铸机的规格、价格,还要考虑压铸机的性能、质量、稳定性。压铸机分为热室压铸机、冷室压铸机,根据压室结构与布置方式又分为卧式压铸机和立式压铸机。大型压铸机从上世纪50年代开始发展,在近几年发展最为迅速。2021年初,特斯拉官宣包括上海在内的4座整车工厂都已经安装超大型压铸机,在此之前4000t级压铸机为大型压铸机,在这之后6000-9000t级压铸机为大型压铸机,目前已有12000t超大型压铸机问世。随着这些压铸机的尺寸和锁紧力增加,使得压铸发动机壳体、变速器壳体和其他大型复杂薄壁部件成为可能,尤其是铝合金部件。

除压铸机的型号得到发展外,压铸机安全标准不断完善,压铸机功能也得到发展,多滑块式高速率压铸机,配备了柔性单元配备装置、智能化机械手、分立的自动浇料、取件、喷涂装置,有效地提高了加工效率。

(2)压铸材料发展现状

合金材料的品质对压铸件质量的影响也至关重要。根据压铸工艺的特点,对压铸合金有以下基本要求:

a.过热温度低时要有良好的流动性,方便充填复杂型腔,来获得表面质量良好的压铸件;

b.为避免压铸件出现裂纹,要求其线性缩率与裂纹倾向性要小;

c.为预防压铸件出现太多的缩孔和缩松,材料的结晶温度范围要小;

d.为防止推出压铸件时出现变形,材料要有一定的高温强度;

e.具备良好的加工性能与抗腐蚀能力。目前最普遍的合金材料包括铝合金及其复合材料、锌合金及其复合材料、镁合金及其复合材料、铜合金及其复合材料。

汽车轻量化是当前汽车工业发展的主要方向,密度小、易于压铸的铝合金、镁合金自然成为压铸的首选材料。传统的压铸零件是不能热处理的,因为当孔隙中的截留空气膨胀时,在加热到溶解温度时会形成气泡。近年来,国内外许多企业相继开发出铝合金免热处理材料,该材料的研发对压铸大型薄壁件有显著的促进意义。相同尺寸的镁合金压铸件,其质量只有铝铸件的三分之二,因此镁合金压铸件具有极大的发展前景。一些专家和学者通过抑制Mg17Al12相的形成、钉扎晶界的滑动以及减缓镁基质中溶质的扩散来改变其在高温状态下抗蠕变性能差的缺点,使其适合在高温下使用。

(3)计算机模拟仿真技术发展现状

计算机模拟技术的发展,使金属液在注入型腔的流动形态、型腔中的凝固过程、型腔内金属液体的流动压力、模具的温度场分布、模具的温度梯度、模具的变形、压铸机拉杠杆系受力分析等都有不同程度的理论突破。当前使用的模拟分析软件主要有国内的华铸CAE、FT-Star和国外的ProCAST、FOLW-3D、Any⁃CAST等。

2、铝、镁合金压铸件在汽车工业中的应用

开发压铸技术初衷是为在汽车上应用,其目的是为了生产质量轻、易于操作且价格低廉的零件。压铸被广泛用于比铸铁轻的铝、镁等材料,随着铸造铝、镁合金等轻质材料的研究与发展,这些合金铸件在汽车上的应用逐渐增加,极大程度上满足了汽车燃油经济性不断增长的需要。根据有关数据显示,每当整车质量减轻10%,燃油效率可以提高6%-8%,油耗会降低6%-10%。与钢相比,铝合金铸件能使整车质量减轻30%~50%,镁合金铸件能使整车质量减轻40%-60%。

2.1 铝合金压铸件在汽车的应用与发展

基于铝合金密度低、耐腐蚀、成型性好、在碰撞中可以比钢多吸收50%的能量等优点,铝合金压铸技术飞速发展,铝铸件在汽车工业中的用量也远远高于其他有色金属。

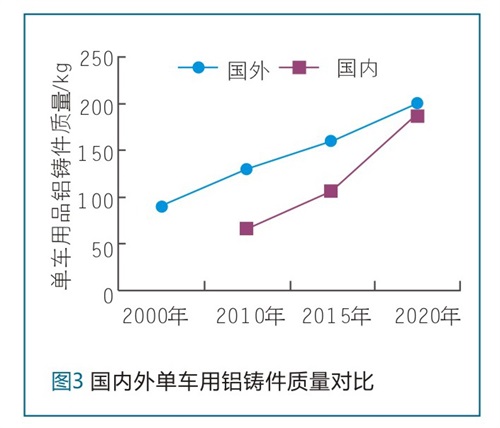

早在20世纪初一些西方国家就已经有采用铝合金代替铸铁制造汽车零部件的先例,当时福特ModelT型汽车以及法拉利360赛车的车身均是铝合金制造;20世纪40年代,菲亚特公司开发了铝合金进气管以及气缸盖,并且开始小批量投入生产。20世纪50年代,澳大利亚企业引入低压铸造技术去制造汽车铝铸件。同一时期,德国某公司对低压铸造技术进行了深层次的研发,使其可以用来生产结构复杂的铝合金零件。通用公司也大规模生产缸盖、曲轴箱、发动机后盖等铝铸件,并将其应用到汽车上。20世纪60年代之后,高压压铸技术的发展使铝合金等轻质材料在车辆中的占比不断上升,同时也奠定了现代汽车工业普遍使用铝铸件减轻整车质量的方向。到21世纪,全球汽车工业中铝铸件的应用更加广泛,根据有关资料显示,在全球范围内铝铸件的产能每年在以6%左右的速度增长,现如今在汽车工业中铸造铝合金的用量占总用铝量的80%左右,而其中的65%为压铸件。进入21世纪以来,铝合金压铸件单车用量在逐年不断攀升,我国单车铝合金压铸件用量与欧美等发达国家的水平差距在不断缩小,如下图3所示。

随着铝合金压铸件在车辆上的占比不断增加,其在汽车上的应用范围也在逐渐扩大。根据使用功能可以将铝合金压铸件在汽车上的应用范围划分为结构件、受力件、安全件、装饰件。按照汽车总成来分类,可以分为动力系统、传动系统、转向系统、底盘总成、车身、其他。

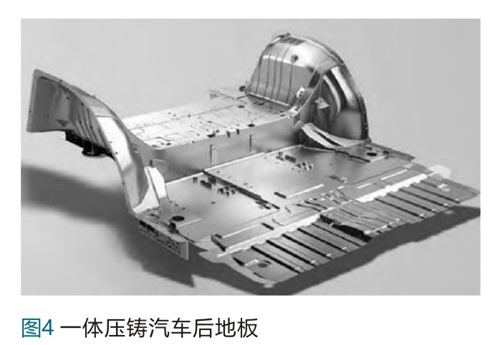

发动机缸体、油底壳等铸件是汽车应用铝合金压铸件最典型的应用。用于制造缸体的合金必须具有良好的流动性,通常会在铝硅合金中添加少量的钠和锶,用于细化晶粒。现如今在汽车上使用铝合金压铸缸体的汽车厂商占大部分,虽然这样做成本较高一点,但综合考虑汽车轻量化要求的不断发展,铝合金压铸缸体逐渐被越来越多的汽车厂商接受。油底壳的位置在曲轴箱的下半部,虽然铝合金压铸油底壳与传统冲压制成的油底壳相比质地较软,但却具有比传统冲压件更好的散热性,且质量更轻。铝合金铸件的应用不仅对传统燃油车的轻量化有非常明显的促进意义,新能源车辆同样如此。2019年,特斯拉引入一台大型压铸机,对ModelY车型生产制造进行改进,将ModelY车型的后地板总成70个零件一体压铸成型,制造时间缩短至3-5min,彻底颠覆了传统以冲压、焊装为主导的整车制造模式(图4)。

特斯拉采用一体式压铸后地板总成,将整车质量减轻了30%,制造成本也降低了40%,这给全球制造业带来了巨大的影响。

2.2 镁合金压铸件在汽车的应用与发展

早在1925年,德国首次在汽车上使用压铸而成的镁合金活塞,之后的十多年里,将近400万个镁铸件活塞被应用到汽车上。镁铸件在汽车上的使用量一直在上升,直到1971年达到峰值,当时镁铸件在汽车上的主要应用是风冷发动机和变速箱。在这之后,随着科技的进步,发动机的功率越来越大,风冷发动机向水冷发动机转换,当时使用的镁合金材料不再适合当时的工作环境,等到新的镁合金材料被开发,综合考虑成本,镁铸件已经不是最优的选择,但仍然有部分车型在使用。

镁合金仍旧是当前使用的所有金属结构材料当中质量最轻的,采用镁合金可在铝合金的基础上使整车质量再减轻15%-20%。在汽车轻量化成为汽车工业主要前进方向的背景下,镁是很有前途的金属材料,并已经是很多国家的研发重点。铸造一直是镁部件的主要制造工艺,约占镁结构应用的98%。目前汽车上有70多个零件是由镁合金制成的,其中90%以上为压铸件,其中使用的最多的有仪表盘基座及转向柱、座位框架、转向盘轴、发动机阀盖、进气歧管。

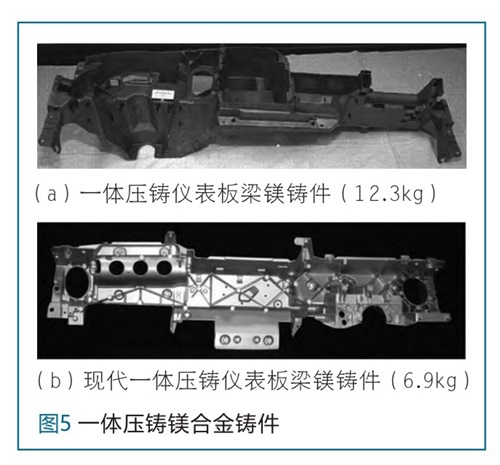

镁合金是用来制造汽车的绝佳材料,其优异的压铸特性使该工艺能经济地生产大型、薄壁和复杂的铸件,不仅能减轻整车质量、减少能耗、提高加速和制动性能,并且可以显著降低振动,提高舒适性。大多数车用镁铸件是通过冷室压铸生产的,其中典型的零件包括仪表盘横梁、座椅骨架、发动机缸体和油底壳等。图5a是美国通用公司在1996年推出的一体压铸仪表板梁镁铸件。其厚度只有4mm,质量只有12.3kg,与钢制零件相比质量减轻了32%,且基于一体压铸设计,节省了成本。随着镁压铸技术的发展,现如今已经能够更大程度减轻质量,图5b为别克君越6.9kg的镁合金压铸件。

2.3 铝、镁合金压铸件未来发展趋势

铝、镁合金出色的充型性使其能经济地用于生产大型、薄壁和复杂铸件。铝、镁合金压铸件也朝着大型化、薄壁化和复杂化方向发展。通用公司推出的一体压铸仪表板梁镁铸件以及特斯拉一体压铸后地板总成,都是将诸多简单零件合成一个复杂零件一体压铸。在工艺方面,为解决轻金属常规压力铸造的最大缺点,研究人员开发出了真空压铸、真空辅助压铸、高真空压铸以及低压铸造等能降低铸件产生疏松的工艺。在压铸材料领域,海外企业包括美铝、莱茵菲尔德和特斯拉,以及国内企业如蔚来汽车、湖北新金洋、立中集团等开发了免热处理材料,免热处理材料的研发使大型一体化压铸结构件成为可能。

3、总结与展望

本文通过从压铸工艺原理、工艺流程,工艺特点及工艺发展现状4个方面,详细介绍了压力铸造技术。对铝、镁合金压铸件在汽车上应用的发展进行了梳理,总结了铝、镁合金压铸件在汽车工业的应用情况,并详细介绍了铝、镁合金压铸件在汽车上的典型应用。在“双碳”背景下,汽车正朝着节能、环保方向发展,汽车应用铝、镁合金等轻质金属压铸件对减轻整车质量、降低生产成本、促进汽车轻量化进程有显著意义。而且,挤压铸造、半固态压铸、真空压铸等无缺陷铸造法正在实现自动化,生产效率和质量进一步提高,成本会进一步降低,这将进一步促进压铸件在汽车上的应用。目前,中国汽车保有量已跃居世界第一,而单车铝、镁合金压铸件用量仍与发达国家有差距,故铝、镁合金压铸件在汽车工业应用的前景非常广阔。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782