文:中国汽车工业工程有限公司杨涛林

摘要:针对汽车用大型铝合金压铸件的生产,基于提高生产效率、确保产品质量和保护环境的理念,介绍了一体化大型压铸件车间设计要点,包括关键工艺设备选型及工艺布置,物流、人流,节能和合理用能,环境保护,职业安全卫生等几个方面。通过合理的压铸车间工艺规划和环保措施,可以在提高生产效率的同时,保护环境和提升工作人员的职业健康水平。

关键词:大型压铸件;工艺流程;车间设计;环境保护

根据中国汽车工业协会统计,2022年我国汽车产销分别完成2702.1万辆和2686.4万辆,同比分别增长3.4%和2.1%.2022年新能源汽车持续爆发式增长,新能源汽车全年产销迈入700万辆规模,分别达到705.8万辆和688.7万辆,同比分别增长96.9%和93.4%,市场占有率为25.6%.在节能减排需求下,新能源汽车轻量化已成为必然趋势。2020年,特斯拉率先打破传统的汽车制造工艺模式,采用超大型压铸机生产Model Y 后车体,将原本所需的70个零部件一体化压铸成型,后车体总成的重量降低30%,大大减少焊接、铆接工序,制造成本降低40%.传统车企及国内造车新势力纷纷跟进,积极谋划布局一体化压铸。本文从车间设计角度出发,探讨一体化大型压铸件车间设计要点。

1、生产工艺简介

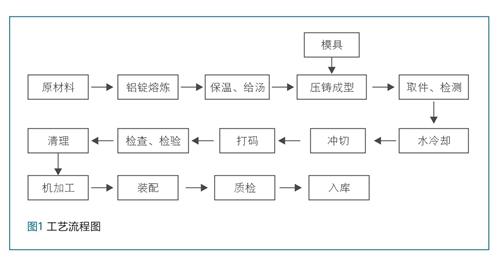

汽车前舱、后地板、电池壳体等大型铝合金压铸件,其大致生产过程如下:原材料以铝锭形式由货车运输到工厂,经叉车转运至车间内铝锭存放区。熔炼炉将原材料熔炼成铝液后转至保温炉,给汤机从保温炉取料给汤到压铸机,压铸机压铸成型后,由机器人取件,进行产品检测、水冷、渣包切除、激光打码、料饼切除,检测合格件进行压铸岛下线,经过去毛刺和X光检测,合格件被运往机加工区,不合格件进入废料区等待切割后回炉使用,设备开机时生产的热模件和正常生产状态下等离子切割的料饼均可通过破碎机破碎后作为回炉料使用。在加工单元完成工件的铣面、钻孔、攻丝,在装配单元完成螺纹钢套装配,铆钉、铆母装配,压铆螺母装配,质检合格后入库。由于采用免热处理的压铸铝合金材料,从而避免了因热处理带来的尺寸变化和变形,其主要工艺流程如图1所示。

2、车间设计要点

2.1关键设备选型及工艺布置

设备选型是决定车间生产能力水平的关键环节,选型时应采用可靠、先进、适用的工艺设备。

压铸机是压铸车间最关键最核心的工艺设备,而锁模力是选用压铸机时首先确定的因素。压射时,在压射冲头的作用下,液态合金以极高的速度充填压铸模的型腔,在充满型腔的瞬间,将产生动力冲击,达到最大静压力。这一压力将作用到型腔的各个方向,力图使压铸模沿分型面胀开,故称胀型力或反压力。锁模力的作用主要为了克服胀型力,以锁紧模具的分型面,防止金属液飞溅,保证压铸件的尺寸精度。为了防止压铸模沿着分型面胀开,压铸机的锁模力应大于或等于总的胀型力之和。

车间设计时,应根据产品的投影面积、铸造比压,计算出主胀型力及分胀型力,再考虑适当的安全系数后,获得所需的总锁模力。目前一体化压铸车间常见压铸设备的主要锁模力规格有:6000t、8800t、9000t、12000t等。

与压铸机配套的周边设备主要有:喷涂机器人、取件机器人、产品检测装置、产品冷却水槽、去渣包装置、等离子切割、去毛刺站、X探伤、真空机、打码站等,这些设备可与压铸机组成一个完整的系统。周边设备的布置形式及数量应根据具体产品的工艺要求而定,周边设备的生产节拍应与压铸机的生产节拍相匹配。

对于机加工设备,双主轴立式加工中心已在项目上得到量产采用,润滑方式可采用油性切削液润滑或MQL,可动率高于95%,工件一次装夹即可完成全部加工内容。根据工艺布置需要,上下料可采用固定式机器人或7轴机器人。机加工设备的总加工能力应与压铸岛总体生产节拍相匹配。

原材料存放区,应结合进货周期,考虑缓存面积,且方便卸车,铝锭存放区应靠近熔炉区域进行布置。

模具存放区宜和压铸设备布置在同一个车间内,方便吊运,存放面积应能满足所需模具数量要求。

压铸单元、机加工单元之间,应结合产品种类、生产组织安排以及存储方式,合理考虑一定的缓存面积,实现柔性化生产。结合产品存储周期及存储方式,考虑成品存储区面积。

车间技术管理人员生活办公设施及区域建议集中布置。应根据工艺辅房使用需求,合理考虑辅房在车间中的位置。

压铸岛及模具存放区所需的地坪荷载较大,车间地坪荷载应按工艺设备布置分区域考虑。例如在某项目设计中,不同区域的地坪载荷为:合模机基础地面25t/m2,压铸机基础地面15t/m2,模具存放区10t/m2,其余5t/m2。

2.2物流与人流

车间一般包括生产区、生产辅助区、管理及生活服务区。生产区包括:压铸生产区、机加工生产区、破碎区和返修区。生产辅助区包括:铝锭存放区、模修区、铸件缓存区、油品间、备品间等。管理及生活服务区包括:车间办公室、更衣室、卫生间、淋浴室、茶水间、餐厅等。各功能分区的位置设置,应结合物流、人流特点综合考虑。

对于整车厂项目,压铸车间物流设计需统筹考虑与下道工序车间的连接方式,结合厂区工程物流路径,制定合理的车间内物流路线。

车间内物流、人流要避免交叉。建议车间双向物流通道宽度大于5m,单向物流通道宽度大于3m,人行通道宽度大于1m,并考虑车间内的参观通道。

车间设计应注重各工序之间的有机衔接,实现自动化、智能化生产,减少用工人数。

2.3节能和合理用能

车间设计应选择高效、节能产品,提高产品质量和成品率,从而提高经济效益。在车间布置上尽量使路线顺畅,减少迂回运输;简化物流,减少物料运输环节,节省运输量的能耗。冷却水循环使用。

车间设计时,应使循环水泵房、空压站、变电所等公用站房尽量靠近负荷中心,减少线损。职工淋浴热源应充分利用空压站余热。结合能源管理系统,实现数据适时采集、数据分析、运行决策、主动维护,实现精益化生产。

2.4环境保护

环境保护主要包括废水处理、废气治理、噪声治理以及废物的处置。

废水处理:废水主要包括生活污水和生产废水。生活污水经过化粪池预处理,生产废水经过厂区污水处理站处理。生产废水主要包括压铸机脱模废水(常见的配比为水和脱模剂配比50∶1,主要污染物为COD、SS、石油类)、产品冷却水箱废水、模具清洗房废水,一般在设备周边设集水池,实行周期性排放,废水进污水站处理。此外还包括机加工区清洗机废水、机加切削废水,定期排至污水站处理。

污水处理站设计原则:依据分类收集、分质处理原则,污水处理站设置不同的废水(液)池收集废水(液);厂区接管及污水处理工艺不可随意变更。

废气治理:废气主要包括熔化炉废气、压铸废气、等离子切割废气等。熔化炉在烧嘴全开的情况下,烟气温度可达450℃以上;投料模式下,烟气温度常规在250℃-350℃;保温状态下,常规烟气温度在300℃;扒渣状态下,烟气温度常规在200℃-300℃。需采用“火花捕集器+耐高温布袋除尘器”对产生的废气进行净化处理。熔化炉采用密闭空间,在熔化炉投料塔、熔化室、保持室和扒渣口位置操作过程会有少量烟气逸散,在污染源上方设置集气罩,废气经耐高温布袋除尘器处理后通过排气筒高空排放。

对于压铸机废气,常见处理方法为在压铸机污染源上方设置可移动式集气罩,将压铸过程中产生的污染物(粉尘、油雾、废气)收集后,通过油烟净化器进行处理。

等离子切割站,用于铸件的浇道、渣包切边,等离子金属切割过程会有切割烟尘产生,通过集气罩收集后,采用布袋除尘器处理后通过排气筒高空排放。

废气排放需满足《铸造工业大气污染物排放标准》(GB39726-2020)、《大气污染物综合排放标准》(GB16297-1996)、《铸造行业大气污染物排放限值》(T/CFA030802.2-2020)及项目所在地相关地方标准等。

设备的除尘设备与相应的生产设备联锁控制,开机时先开启通风除尘系统,生产设备停机后,延时一定时间,再关闭通风除尘系统。

噪声治理:通风除尘系统风机噪声通常在90~105dB(A)左右。通风除尘设备风机选用高效低噪节能优质产品,并配置减振座架、软接头、吸音罩等;风机设置吸声隔音间,减少对外界的影响。

废物的处置:废物包括生活垃圾、一般固体废物及危险废物。对于生活垃圾,需委托环卫部门定期清运。一般固体废物在厂内的暂存应符合《一般工业固体废物贮存和填埋污染控制标准》(GB18599-2020)的相关要求。危险废物厂内暂存应满足《危险废物贮存污染控制标准》(GB18597-2001)及其2013年修改单的要求,并定期交由有资质单位进行处置。

2.5职业安全卫生

生产单元进入联锁运行状态之前,发出音响信号,以告诫操作人员。保持车间通道畅通,功能区划分明确。设备之间留有一定的安全距离,使之不能互相影响,妨碍工人操作。

设计工作位置时充分考虑人员脚踏和站立的安全,操作平台应按标准设计防护栏杆。所有走板、梯子、平台均具有良好的防滑性能。

所有设备的运行部件在运行范围内应设置安全护栏或防护罩。车间内划出物流通道和人行通道,做到人流、物流分开。

起重机配备超重限制器。对工作人员密集的作业区设置岗位送风,并采取排热降温措施,改善夏季工人的工作条件。压铸生产区、机加生产区、切割室及破碎间等,均应全面通风换气。

3、结 语

新能源汽车为压铸业带来新的机遇和挑战,通过合理的压铸车间工艺规划,可以在提高产品生产效率的同时,使生产过程更加环保,更加节约能源,从而使企业在激烈的市场竞争中保持长期的竞争优势。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782