文:浙江极氪汽车研究开发有限公司 冯振仙

摘 要:采用免热处理铝合金材料生产一体压铸汽车后底板铸件,通过对快压射速度、铝液温度、冲头起高速位置的工艺优化,获得在7200T压铸机上生产的最佳工艺。当工艺参数快压射速度6.0m/s、铝液温度695℃、冲头起高速位置925mm时,后底板铸件本体抗拉强度≥260MPa、屈服强度≥115MPa、伸长率≥10%,力学性能满足设计要求。

关键词:一体压铸;后底板铸件;压铸工艺;力学性能

采用一体化压铸汽车后底板总成替代传统车身制造冲压+焊接的方式后,整个后底板由原来的70多个零部件精简为一个一体成型构件。由于一体式压铸件尺寸较大,以后底板为例,尺寸达到1.5m以上,采用压铸+T6热处理生产工艺带来的变形和表面缺陷难以解决。免热处理铝合金压铸工艺可以在铸态下达到优异的力学性能,还可避免变形和表面缺陷问题,同时降低生产成本。

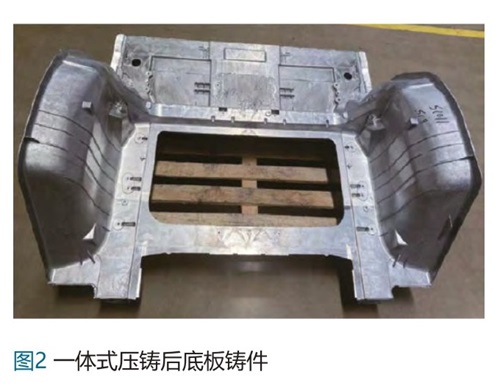

高压压铸后底板零件采用免热处理铝合金材料AlSi8(内部牌号命名为HA1-H),在7200T压铸机上一体压铸成形,零件轮廓尺寸为1600mm×1400mm×800mm,集成76个零件为一个,相对于传统钢制零件减重18%。

为提升后底板零件综合力学性能以满足整车碰撞安全要求,在CAE仿真工艺的基础上对压铸工艺进行改进优化。

1、工艺过程

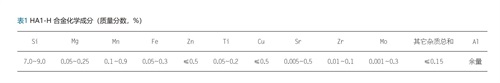

免热处理铝合金材料AlSi8(HA1-H)合金成分如下表1所示。

图1为一体式压铸后底板三维结构,零件质量55kg。

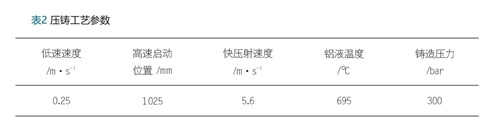

为研究不同压铸工艺对零件力学性能的影响,在零件不同位置分别取样对比力学性能,取样位置如图1所示,编号1#-7#。基于CAE仿真得出的压铸工艺参数见表2。

根据CAE模拟得出的工艺参数在7200T压铸机上试模验证,压铸成形的后底板铸件见图2所示。

本体取样检测力学性能结果见下表3。由表3可知,与设计要求的力学性能相比,本体各部位力学性能检测结果偏低,其中抗拉强度240-260MPa、屈服强度100-120MPa、伸长率9%-11%,性能指标不满足碰撞属性要求。为提高一体式后底板本体力学性能,需要对压铸工艺进行优化改进。

2、工艺参数优化

根据CAE仿真压铸工艺生产的铸件力学性能较低,实际生产影响因素较多,结合实际生产经验,快压射速度、铝液温度、冲头起高速位置这3个工艺参数对压铸件力学性能影响最为明显,因此对这些参数进行工艺优化。

2.1 快压射速度的影响

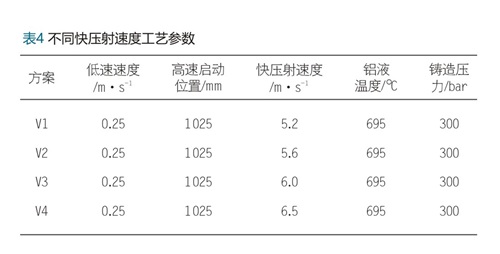

快压射速度偏低晶粒易长大,铝液来不及补缩,出现冷隔缺陷,压射速度过快容易紊流,压铸件会产生飞边,且对模具冲刷腐蚀严重,影响模具寿命。设计4组不同快压射速度验证其对铸件力学性能的影响,工艺参数设计如表4。

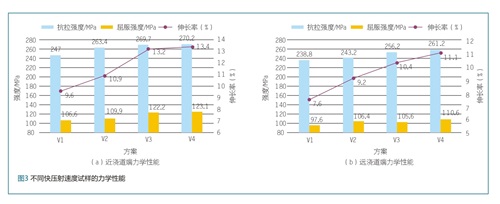

对后底板本体不同位置取样进行性能测试取平均值。方案V1、V2、V3、V4的力学性能对比结果如下图3所示。

从近浇道端和远浇道端的力学性能检测结果看,随着快压射速度提高,后底板零件抗拉强度、屈服强度、伸长率均呈现增加的趋势,增加幅度逐渐减小,快压射速度达到6.0m/s以后,近浇端力学性能达到设计要求,远浇道端力学性能仍然偏低。随着快压射速度的提高,铝液凝固速度加快,球状晶粒的比例越高,所以材料强度和韧性同步提升。生产时发现,快压射速度6.5m/s时压铸出来的后底板铸件有飞边,说明压射速度过快而导致胀型,铝液来不及凝固而飞溅。同时压射速度过快对模具的冲刷更加严重,降低模具寿命。结合铸件性能、外观质量、模具寿命因素,最终确认快压射速度在6.0m/s较为合理。

2.2 铝液温度的影响

在上述V3方案的基础上验证不同铝液温度对后底板铸件力学性能的影响,工艺参数设计如下表5。

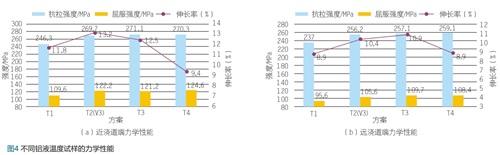

对后底板本体不同位置取样进行性能测试取平均值,方案T1、T2、T3、T4的力学性能对比结果如图4所示。

随铝液温度的升高,后底板铸件近浇道端和远浇道端抗拉强度和屈服强度先增大后达到一个较为稳定的强度区间、伸长率先增加后降低,特别是铝液温度745℃时,伸长率降低明显。铝液温度低,流动性差,在压射过程中来不及补偿,导致铸件缺陷较多,性能降低;铝液温度高,冷却速率慢,晶粒长大,伸长率降低明显。

由本组验证可知,铝液温度在695-720℃范围内,后底板铸件力学性能较好,考虑铝液温度高影响压铸模具使用寿命,所以铝液温度优选695℃。

通过快压射速度和铝液温度的工艺验证,后底板铸件远浇道端的力学性能始终偏低,结合以往生产经验,需要对冲头起高速位置进行调整,使铝液在合适的时间进入型腔,控制铝液凝固速率,近浇道端和远浇道端力学性能达到一个平衡点。

2.3 冲头起高速位置影响

冲头起高速位置决定铝液进入型腔的快慢,冲头起高速位置靠前,铝液较早进入模具型腔,特别是离浇口较远的位置,在随后的增压凝固过程中,铝液冷却快,晶粒细化效果较好,力学性能提升。冲头起高速位置滞后,铝液在流动过程中开始形核并长大,最终压铸件晶粒粗大,导致力学性能偏低。

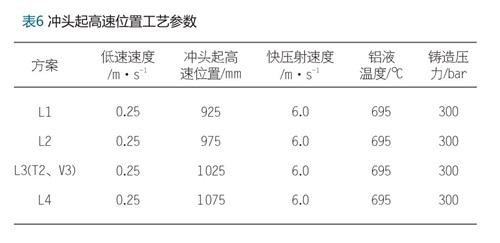

为提升一体压铸后底板铸件远浇道端位置的力学性能,在快压射速度和铝液温度调整基础上,对冲头起高速位置进行工艺验证,工艺参数设置如下表6。

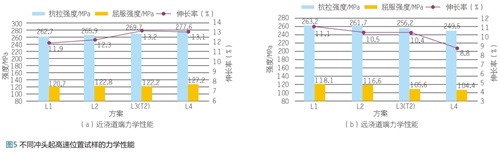

对后底板本体不同位置取样进行性能测试取平均值,方案L1、L2、L3、L4的力学性能对比结果如图5所示。

随冲头起高速位置逐渐靠后,近浇道端位置的抗拉强度、屈服强度、伸长率呈现增加趋势,远浇道端位置的抗拉强度、屈服强度、伸长率呈降低趋势。随冲头起高速位置越靠后,铝液填充模具型腔远端位置越迟,铝液在填充凝固的过程中晶粒长大,导致力学性能降低。

冲头起高速位置925mm、975mm对应的后底板铸件力学性能满足设计要求,综合对比,冲头起高速位置选925mm更优。

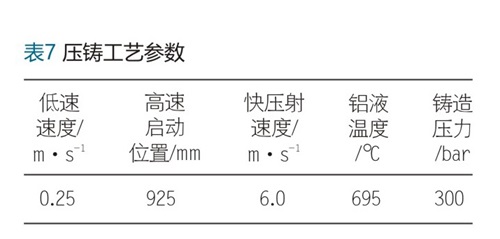

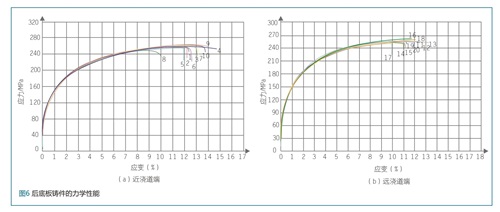

工艺优化后得出的一体压铸后底板最佳压铸工艺参数如下表7所示,根据此工艺可以批量生产一体式后底板铸件,力学性能如图6所示,均满足设计要求。

3、结 论

(1)快压射速度从5.2m/s增加到6.5m/s,后底板铸件近浇道端和远浇道端位置的抗拉强度、屈服强度和伸长率都呈现提高趋势。快压射速度过低,晶粒粗大、易产生冷隔缺陷;快压射速度过高,压铸件会产生飞边,铝液对模具冲刷腐蚀严重,降低模具寿命。

(2)铝液温度从670℃增加到745℃,后底板铸件近浇道端和远浇道端位置的抗拉强度和屈服强度先增大后维持在一个较为稳定的强度区间、伸长率先增加后降低。铝液温度低,在压射过程中来不及补偿,导致铸件缺陷较多,性能降低;铝液温度高,冷却速率慢,晶粒长大,伸长率降低明显。

(3)冲头起高速位置从925mm处逐渐推迟到1075mm处,近浇道位置的抗拉强度、屈服强度、伸长率呈现增加趋势,远浇道端位置呈降低趋势。

(4)快压射速度6.0m/s、铝液温度695℃、冲头起高速位置925mm,一体压铸得到的免热处理后底板铸件力学性能满足设计要求,铸件表面光洁,无裂痕、冷隔、飞边等缺陷,对零件进行X光检验,内部无缺陷。

17.5万

17.5万

17.61万

17.61万

7519

7519

1.43万

1.43万

8098

8098

7642

7642

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8106

8106

1.06万

1.06万

1.2万

1.2万

2990

2990

9798

9798

7869

7869

7858

7858

3550

3550

2781

2781