文:沈阳领智机械电气科技有限公司李海滨 辽宁石油化工大学机械工程学院张雪

摘要:在某铸铝缸盖生产线项目投产初期,缸盖铝屑残留问题严峻,严重影响缸盖质量。聚焦于缸盖油道、水道等型腔铝屑产生的工艺难点展开深入剖析。通过系统分析加工参数、刀具结构与铝屑尺寸之间的内在关联,对工艺参数进行优化调整,并对刀具结构予以改进,以减小铝屑尺寸。实际应用表明:该措施有效降低了铝屑残留量,显著提升了缸盖的清洁度,确保了产品质量的稳定性,为铸铝缸盖生产线的稳定运行提供了技术保障。

引 言

某发动机制造企业在新发动机缸盖投产时,遇到了严重铝屑残留问题。该缸盖采用了高强度铝合金材料,以满足发动机轻量化和高性能的需求。在加工过程中,有大量铝屑残留在缸盖的水套、油腔、挺杆孔等关键部位。在产品质量检测环节,通过内窥镜检查和拆解分析,发现缸盖内部的铝屑残留量超出了质量标准规定的数倍,这不仅导致了该批次产品的合格率大幅下降,还增加了产品的返工成本和时间成本。由于铝屑残留问题,企业不得不投入额外的人力和物力进行产品的二次清洗和检测,这严重影响了生产进度和企业的经济效益。更为严重的是,铝屑残留问题可能对发动机的性能和可靠性产生潜在威胁。若铝屑进入发动机的润滑系统、燃油系统或其他关键部位,可能会引发发动机故障,影响汽车的安全行驶。因此,解决发动机缸盖铝屑残留问题成为亟待解决的重要任务。

对于在铸铝缸盖加工过程中铝屑残留问题,国内外都开展了深入研究并取得了一系列成果。国内在解决铝屑残留问题上,提出了多种创新方法。清洗工艺层面,采用针式喷头进行密集式、多角度、交叉吹气,利用气流的附加卷吸及附壁效应高效清除残留铝屑;针对铝质材料韧性强、断屑困难的特性,对加工刀具结构进行优化,使切屑在加工过程中更容易断裂。国外在铸铝缸盖加工残留铝屑去除工艺的清洗设备和技术领域造诣颇深。以高压脉冲清洗技术为例,该技术利用高压水或高压气体在瞬间产生的强大脉冲力,对铸铝缸盖内部错综复杂的通道和微小的孔道进行精准清洗,能够有效去除残留铝屑。

1、缸盖铝屑残留问题现状

为了更精准地把控零件毛刺与铝屑的实际状况,在最终清洗机后方增设了内窥镜检查工位。该工位主要负责检查油道和水套内是否存在铝屑残留,其检查方法如图1所示。

经生产线工作人员对检查数据进行统计后发现,高达60%的缸盖成品存在铝屑残留问题。这一情况致使缸盖清洁度严重超标,对缸盖产品质量产生了极为不利的影响。图2展示了几项典型的铝屑图片,铝屑主要残留在排气弹簧座面、水套、油道孔以及狭小型腔之中。

2、缸盖铝屑残留原因分析

为了更有效地把控缸盖铝屑残留问题,在清洗机工序之后增设了专门的检查工位。该工位负责对缸盖残留铝屑进行全面检查并将收集到的铝屑按照不同特征加以分类。经统计分析收集的铝屑来源,发现缸盖排气弹簧座面、水套出砂孔、油道及狭小空间位置在加工后存在大量缠绕铝屑的情况。

通过对缸盖排气弹簧座面、水套以及油道孔等关键部位残留铝屑情况进行仔细测量与深入分析,发现残留铝屑的尺寸普遍大于相应的排出通道尺寸。进一步研究确认,当前加工工艺所产生的铝屑,其尺寸均超出了可供排出的空间尺寸范围。在加工过程中,一旦这些铝屑在孔内特定位置发生卡滞,如图3所示,在后续的最终清洗工序中将极难被彻底清除。同时,由于其隐蔽性,在最终检验环节也很难被有效检出。综合来看,铝屑尺寸与排出空间尺寸的不匹配,是导致铝屑容易卡滞难以清除和检出的主要原因,这便是缸盖铝屑残留问题的根本症结所在。

3、缸盖铝屑问题的改善方案

从上述铝屑残留原因的分析可知,铝屑尺寸大,容易卡滞,难以清除。针对铝屑大的问题,经过进一步分析可知,通常造成铝屑大的原因是由切削参数不合理、刀具结构不合理导致。为此,以切削参数优化、刀具结构改进为突破口,进行工艺优化,减小铝屑尺寸,使其更容易被切削液带出或清洗机清洗出来,同时利用刀具自排屑的方式排出铝屑,以解决铝屑残留问题。

3.1 切削参数优化

切削参数对铝屑大小有着直接且关键的影响。在切削速度方面,当切削速度处于较低水平时,刀具与铝材料的接触时间相对较长,摩擦生热增加,导致铝材料的塑性变形增大。在这种情况下,铝屑在形成过程中难以快速断裂,易形成连续且宽厚的带状铝屑,尺寸明显偏大。当切削速度过高时,虽然切削力有所降低,但由于铝材料在短时间内受到强烈的剪切作用,铝屑可能会因局部过热而发生粘连,同样会形成较大尺寸的铝屑聚集体。

进给量的变化对铝屑大小影响显著。若进给量较小,刀具每次切削的铝材料厚度薄,铝屑在形成时能够较为充分地卷曲和断裂,从而形成尺寸相对较小、较为规则的铝屑。反之,若进给量过大,刀具每转进给的距离变长,单次切削的铝材料增多,铝屑在未充分变形和断裂的情况下就被强行剥离,易产生尺寸较大且不规则的铝屑。

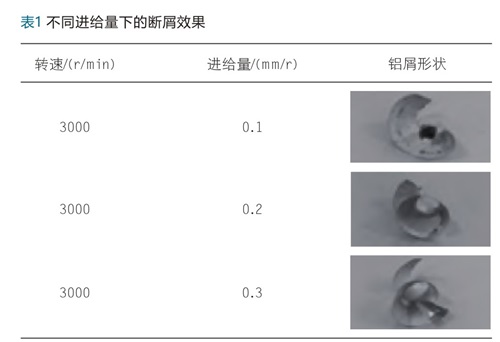

在加工缸盖的排气弹簧座面时,将进给量设置为0.1mm/r,此时产生的铝屑呈较为规则的卷曲状,直径约为2mm,长度在2~4mm之间,在排屑和后续清洗过程中都较为顺利。但当进给量增大到0.3mm/r时,产生的铝屑变得不规则,尺寸明显增大,部分铝屑长度超过了20mm,宽度也达到了3~5mm,这些铝屑在加工过程中就容易缠绕在刀具上,并且在缸盖的孔道内残留较多,表1呈现了进给量分别为0.1mm/r、0.2mm/r、0.3mm/r时加工产生铝屑的对比照片,从中可以清晰观察到不同进给量下铝屑形态的差异。

切削深度对铝屑大小的影响也不容忽视。较小的切削深度意味着每次切削去除的铝材料较少,铝屑形成过程相对稳定,生成的铝屑尺寸通常较小。然而,较大的切削深度会使铝屑在形成时承受更大的切削力和变形量,导致铝屑难以正常卷曲和断裂,进而形成尺寸较大、形状不规则的铝屑。

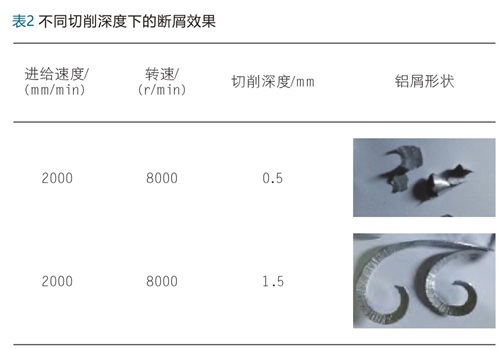

以加工缸盖水套为例,当切削深度为0.5mm时,产生的铝屑尺寸较小且形状规则,便于清理和排出。但当切削深度增加到1.5mm后,铝屑尺寸明显增大,出现了大量形状不规则的片状铝屑,这些铝屑在加工后的水套内部残留严重。表2呈现了切削深度分别为0.5mm和1.5mm时加工产生铝屑的对比照片,从表2中可以清晰观察到不同进给量下铝屑形态的差异。

由此可见,合理选择切削速度、进给量和切削深度等切削参数,对于控制铝屑大小、减少铝屑在缸盖孔道内的卡滞和残留至关重要。经过参数调试后也发现,大部分工序的铝屑残留尺寸达到了尺寸目标。

3.2 刀具结构优化

缸盖加工过程中的刀具改进主要是在现有PCD刀片与硬质合金刀具基础上进行优化改进,经过本文多轮的分析及验证可知,对各类铝屑问题进行刀具方面的改进主要包括3个方面:增开分屑槽、断屑槽,选择合适的排屑槽类型。

1)增开分屑槽

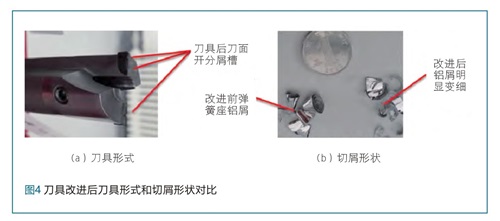

刀具增开分屑槽有利于将宽大的铝屑变细小,但在增开分屑槽时有以下几点需关注:a)增开分屑槽的条数不是越多越好,分屑槽条数过多会降低刀片强度,加工过程容易崩刃且对加工表面粗糙度有一定影响,目前缸盖线增开分屑槽刀具一般为等分开分屑槽2~3条;b)分屑槽一般开在后刀面,开在前刀面分屑效果差且铝屑分屑压痕明显。图4所示为刀具改进后刀具形式和形状对比。

2)增开断屑槽

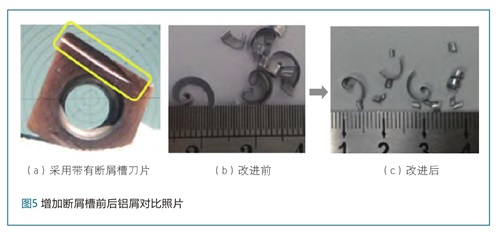

断屑槽断屑的原理是借助材料的加工硬化特性,让切屑在流动过程中承受冲击与挤压,当累积的应力达到材料的破坏强度时,切屑便会断裂。在铸铝缸盖加工中,刀片上的断屑槽至关重要,它可以将长铝屑变短,最终形成理想的屑形,有效管控切屑形态和尺寸,避免出现不利于加工的连续、超长切屑。图5所示为在刀片增加断屑槽前后铝屑形式对比分析照片。

3)刀具排屑槽类型

刀具排屑槽类型分为直槽和螺旋槽。直槽刀具强度好、成本低且切削效率高,但排屑能力较差,适用于盲孔加工;螺旋槽刀具排屑效果好,适用于各种孔系加工。刀具排屑槽与断屑效果关联紧密。排屑槽结构上,螺旋形排屑槽能让切屑在排出时受扭转力和摩擦力的作用,改变应力分布,利于断屑;不合理的直线狭窄型排屑槽则使切屑流动受阻,难断屑。尺寸方面,大尺寸排屑槽给切屑足够流动空间,使其能承受排屑力而按预期断屑,小尺寸排屑槽易致切屑挤压、流动不畅,难以断屑。因此本文优先选用螺旋槽型刀具,优化和提升断屑效果。针对H6151孔铝屑问题,采用T2008丝锥改进前后的刀具以及相应产生的切屑形状对比照片如图6所示。通过这组照片,能够直观地观察到改进前后的差异,为分析铝屑问题及丝锥改进效果提供了清晰的视觉依据。

3.3 结论

经过实施一系列针对性强且行之有效的优化举措,在铝屑残留控制方面成效尤为显著。优化前,铸铝缸盖的铝屑残留率高达60%,严重影响产品质量与生产进程。经过工艺改进与技术优化,铝屑残留率大幅降低至0.3%。这一巨大转变

使得产品的清洁度和可靠性得到了很大的提升。

4、结 语

通过系统性地优化切削参数以及刀具结构,本研究成功攻克了铸铝缸盖加工过程中大块铝屑产生的难题。所提出的优化策略已在实际生产中得到全面应用,不仅切实保障了缸盖的质量,使其达到并超越客户的严苛要求,而且显著提升了生产效率与产品合格率。

文中所阐述的优化方法,为铝合金加工行业在处理断屑问题方面提供了宝贵的实践经验与理论参考。期望这些成果能够为相关领域的技术革新与工艺改进提供有益借鉴,助力铝合金加工行业在提高产品质量、降低生产成本等方面取得进一步的突破。

17.38万

17.38万

17.48万

17.48万

7509

7509

1.42万

1.42万

8014

8014

7599

7599

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2914

2914

9784

9784

7806

7806

7779

7779

3503

3503

2719

2719