文:盐城工学院张海杰、刘军、王宗境

顺达模具科技有限公司黄智红

摘要:运用CAE模拟软件对铝合金变速箱壳体在充型和凝固过程中的顺序和温度场进行仿真分析,观察易产生卷气、缩松等缺陷的部位,并分析原因。根据模拟分析的结果,提出相关的压铸工艺改善,即通过增加浇注系统分流道的数量以及对排溢系统进行优化设计。最后经实际生产和X光射线检测,缺陷得到改善,验证了该方案的可行性,为铸造出合格的铸件提供参考。

关键词:变速箱壳体;缺陷;数值模拟;压铸工艺

仿真分析是铸造工艺及模具设计最有效的辅助手段,能准确高效地模拟真实的铸造过程,从而缩短模具及工艺开发周期,降低设计和生产成本。本研究对象是壳类铸件,它结构复杂,壁厚不均匀,在充型和凝固的过程中可能会出现气孔、缩松和缩孔缺陷,导致在这些部位容易产生裂纹。本研究主要是运用模拟仿真软件Anycasting对铝合金变速箱壳体的充型和凝固过程进行计算机仿真模拟,并确定对其压铸工艺进行优化,观察铝合金液在充型、凝固过程中流场、温度场及缺陷的分布情况,预测缺陷产生的部位,分析其产生的原因,从而进行相关的工艺优化,最后通过对最终方案的铸件生产试制,提高产品的质量水平,缩短生产周期。

1、模拟过程前处理

1.1 模型结构分析及材料性能

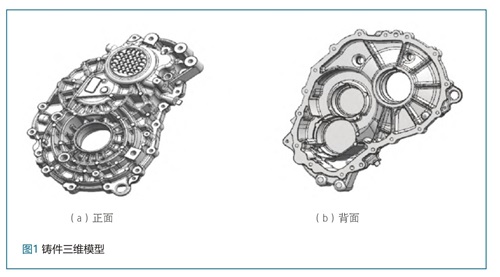

如图1为变速箱壳体压铸件的三维模型。压铸件的材质为ADC12铝合金,模具材料为H13钢,该模型的质量约为4.02kg,轮廓外形尺寸为409.9mm×283.2mm×81.9mm,体积约为1487211.88mm3。

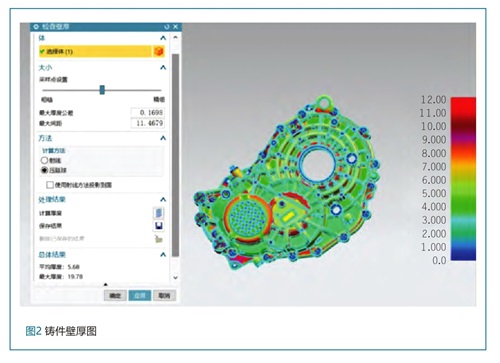

如图2所示,此压铸件的壁厚不均匀,最大壁厚为19.78mm,平均壁厚为5.68mm,从正面与背面可以看出,它属于复杂类型的零部件,而且内部有相当多的加强筋和孔洞。

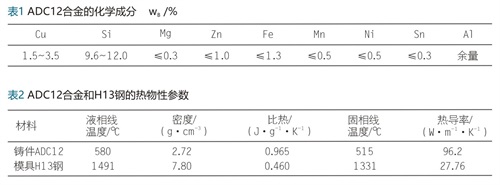

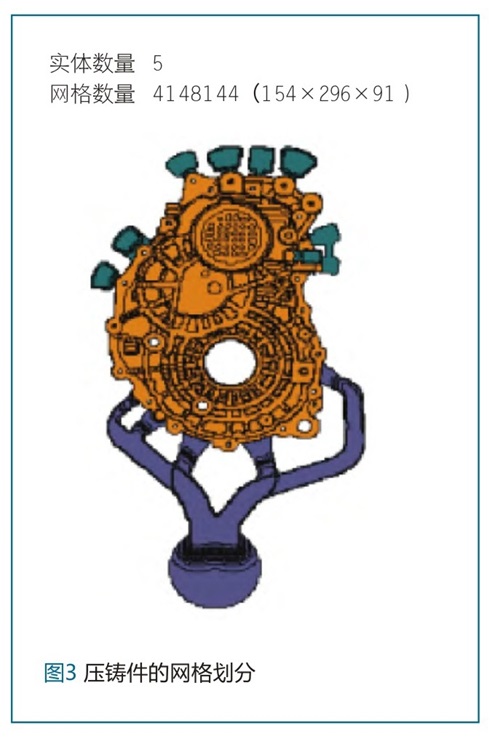

变速箱壳体采用顶注式浇注系统,内浇道设置在铸件底部,同时在关键部位设有溢流槽,用来排气和储藏冷料。铸件材料为ADC12铝合金,其液相线温度为580℃,固相线温度为515℃。ADC12铝合金铸造性能优良、屈服强度较高,而且在高温下抗蠕变的性能好,在铸造行业中得到了广泛的应用。ADC12合金的化学成分见表1,模具材料为H13钢,热物性参数见表2。

1.2 模型导入与网格划分

将变速箱壳体三维模型转化为STL格式并导入AnyPRE软件中。使用软件中划分均匀网格的功能对其进行网格划分。为了提高划分时间和尽量减少运算量而又保证实体的每个部位不被遗漏,采用整体划分,总网格数为4148144个。其中,网格的划分模型见图3。

由图可以看出,网格划分比较合理,没有出现断层现象。

2、压铸工艺设计

2.1 分型面与浇注位置的选择

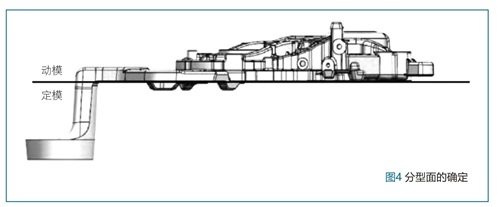

在铸造过程中,分型面的选择对铸件的质量、制造成本及效率都有很大的影响。压铸模分型面是定模与动模的结合面。分型面应尽可能选在铸件较大轮廓面上,以便开模后压铸件仍在动模上,使模具的结构变得更加简单,这样就能确保压铸件的尺寸和表面质量;其次,分型面应位于铸造方向的朝向,这有助于使熔融金属在铸造过程中流动顺畅,并减少气孔和夹杂物的产生。本壳体的最大投影面是它底部,根据铸件的结构考虑以及模具的可行性,选择该壳体的底面作为分型面,如图4所示,这样分型便于型芯的放置、铸件的取出和清理,使得浇道与溢流槽容易去除,保证了铸件的加工质量。

2.2 浇注系统设计

浇注系统一般分为三个部分:直浇道、横浇道和内浇道。浇注系统设计的合理性对充型过程有着很大的影响。对于变速箱壳体这类复杂的铸件,内浇道设计所涉及的问题较多,尤其是内浇道厚度要适中,能够快速充型。其中,内浇道的截面积计算公式如式(1)

式中:Ag为内浇道截面积,mm2;V为铸件体积,mm3;v为填充速度,mm/s;t为填充时间,s。用nx12.0测量变速箱壳体的体积为1487211.88mm3,v充按照40000mm/s计算,t按0.1s计算,计算出内浇道截面积Ag为372mm2。由于变速箱壳体的平均厚度为5.68mm,而又选取较小的内浇道厚度,方便后期浇注系统的切除,所以内浇道厚度选择3mm。而横浇道是直浇道的末端到内浇道前段的连接通道。内浇道的外形、位置、方向及大小决定了它的结构形状。横浇道的厚度由公式(2)计算得出:

D=(5-8)h (2)

式中:D为横浇道厚度,mm;h为内浇道厚度,mm;取D=16mm,为了使得铸件更方便起模,横浇道的起模斜度一般取值为10°-15°,这里取15°。

本研究选用力劲DCC1600T卧式冷室压铸机,压室直径选取110mm,料柄厚度为30mm。

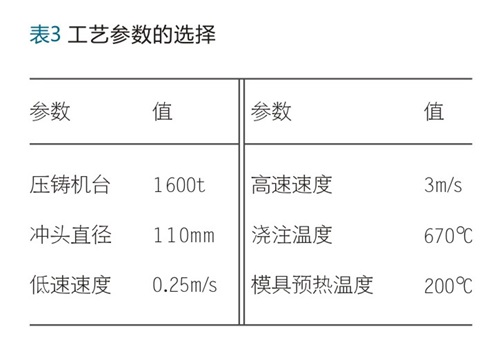

2.3 压铸工艺参数的选择

压铸的主要工艺参数包括浇注温度、填充速度和模具预热温度等,这些工艺参数对铸件最终质量均有影响。根据压铸件的结构特点,浇注温度选为670℃。模具预热可以保证金属液填充时有较好的流动性,从而更好地填充。所以在生产的过程中,必须对模具预热温度进行合理的选择,模具预热温度选择为200℃。合理的填充速度可以提高压铸件的质量,但填充速度分为高速和低速,因此设定低速为0.25m/s,高速为3m/s。具体参数见表3。

3、充型数值模拟及缺陷分析

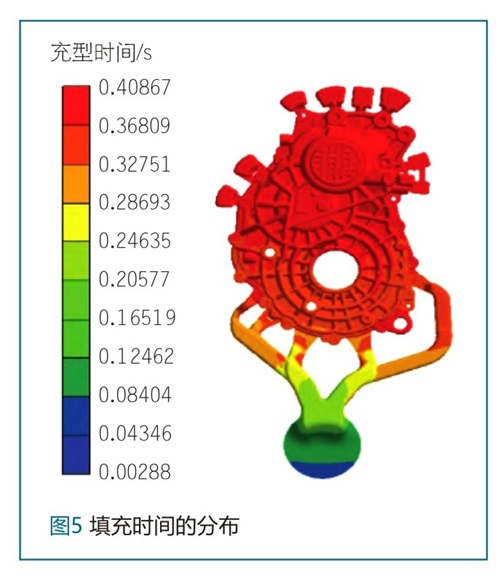

图5为压铸件充型所用时间的模拟结果,可以看出,充型时间总共0.4087s。

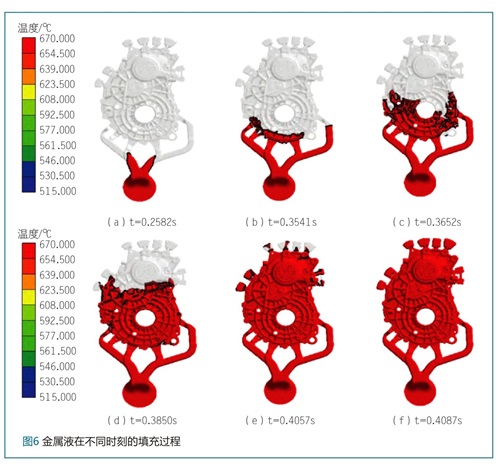

金属液在充型过程中的温度场如图6所示。

在充型过程中,金属液的温度始终高于液相线温度580℃,这样就保证了金属液在型腔内部具有较好的流动性。由图6a可以看出,当t=0.2582s时,金属液在压冲头的作用下金属液从浇口处进入直浇道和横浇道,然后从两处主分支流向内浇道。如图6b,当t=0.3541s时,中间两个横浇道中的金属液已经率先到达内浇道并开始填充型腔。如图6c,当t=0.3652s时,在充型过程中,型腔中间区域填充速度明显比两侧要快,这会导致料流包抄的现象,容易形成困气和卷气。如图6e,当t=0.4057s时,除了铸件两侧溢流槽与末端圆筒区域和溢流槽还没有完全填充外,其余的部分已经完成填充,但在填充的过程中,型腔内的气体会被金属液推向填充方向,因此在交汇处和填充末端,料流反转,导致该区域困气或者严重的冷料和冷隔,容易产生气孔等缺陷。当t=0.4087s时,金属液已充满铸件整个型腔,并进入溢流槽中。

4、凝固数值模拟及缺陷分析

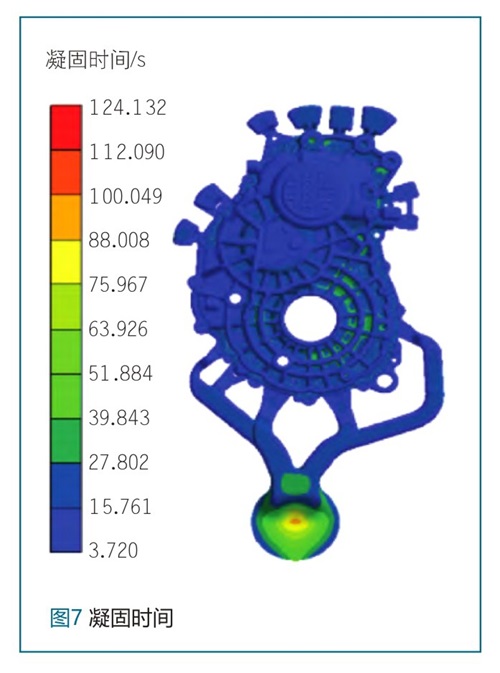

由图7可以看出变速箱壳体的凝固时间,铸件凝固的过程共用时124.1316s。由图可以看出,铸件中间凹槽部位最后凝固,可能出现缩松和缩孔缺陷。

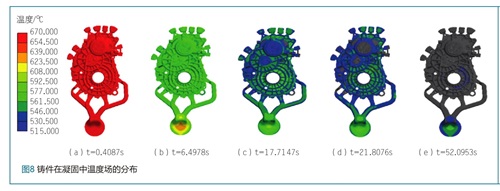

铸件在凝固时不同时间的温度场如图8所示。

如图8a,金属液在充型的过程中温度无明显变化,且都高于液相线,因此在充型的过程中铸件局部不会发生凝固现象。当t=17.7147s时,铸件末端的溢流槽和较薄区域已经先开始凝固。当t=21.8076s时,由图8d可以看出,铸件边缘和薄壁处温度明显降低,但铸件中间部位温度较高,金属液得不到填充,当低温区域凝固后,该处金属液处于固液共存的状态,形成孤立液相区,容易形成缩松和缩孔。如图8e,当t=52.0953s时,除了中间部分凹槽区域尚未凝固,铸件的其他部位均已凝固,其原因为壁厚较厚,存在产品顶出模具后继续冷却,产生表面凹缩或者内部形成孤立液相区,可能产生缩孔的风险。

5、优化方案设计及分析

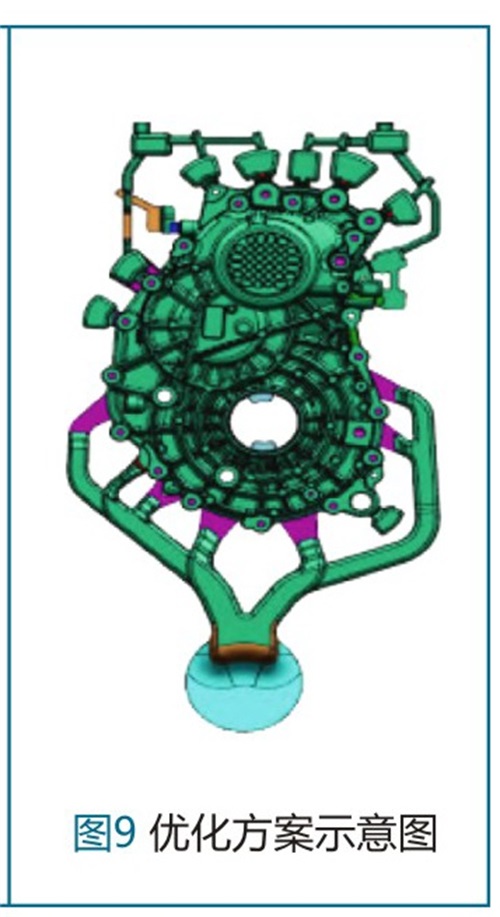

从模拟上看,在开始时,合金液的充型过程比较平稳,随后在填充型腔过程中出现了一些卷气和冷隔现象,从而形成气孔。在凝固的过程中,铸件厚壁和凹槽结构处存在孤立液相区,从而形成缩松和缩孔缺陷。针对上述壁厚较厚导致的问题,在铸件的两侧各增加一个分流道,加快该区域的充型速度,减少卷气的缺陷。同时,在铸件上增加几个溢流槽和排气系统,防止局部产生困气现象,还可以更好地排除型腔内的气体。其次,通过调整浇口的位置和数量,改变熔融金属的流动方向和速度,从而缩短铸件凹槽的凝固时间,减少缩松和缩孔缺陷的产生。图9为优化方案结构示意图,两侧新增的两个分流道,为了更好地收集冷料和气体,在铸件尾部凹槽区域增加溢流槽和排气系统。

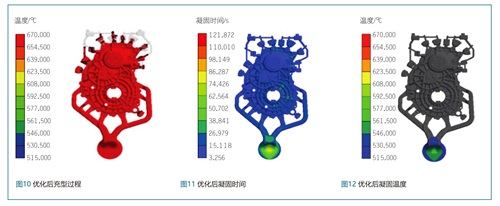

根据上述的优化方案,对优化后的产品进行了充型和凝固分析。如图10可知,内浇道附近金属液填充良好,无明显卷气现象,原始方案中铸件的末端圆孔处出现了困气现象,但优化后的铸件在末端新增了溢流槽和排气系统,用来收集冷料和气体的作用,因此末端的困气问题得到了解决。如图11和图12所示,优化后铸件的凝固时间为121.8720s,比优化前的时间更少,主要原因是在优化前处理过程中,在原有基础上延长喷涂时间2s,具有更好降低模具温度的作用,从而提高了金属液在模具中的凝固效率,使得铸件的凝固时间缩短。与优化前铸件相比,中间凹槽温度较高的部位区域明显减少,则该部位出现缩松和缩孔缺陷的概率降低。

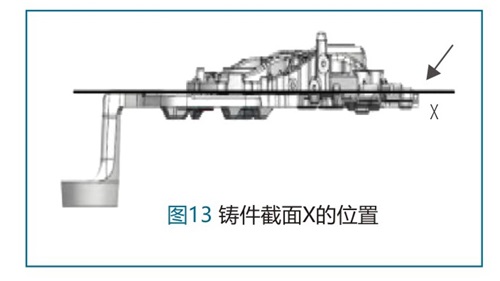

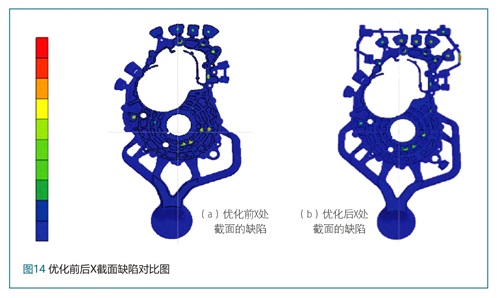

如图13,将铸件从箭头X方向剖开,优化前后截面X处的缺陷如图14所示,将两者进行对比,不难看出,优化后凹槽处缺陷明显减少,除了一些圆筒孔处和溢流槽,但位于浇排系统的位置附近可以忽略,因为在后期的加工会被切除。总体来说,优化后的方案降低了卷气、缩松和缩孔的风险,提高了生产效率。

6、产品生产验证

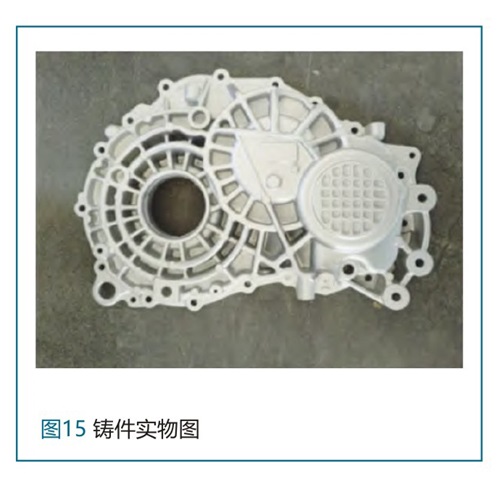

为了进一步验证工艺优化方案的可行性,将优化后的铸件方案在16000kN上的力劲压铸机上进行生产验证,压铸产品实体如图15所示。

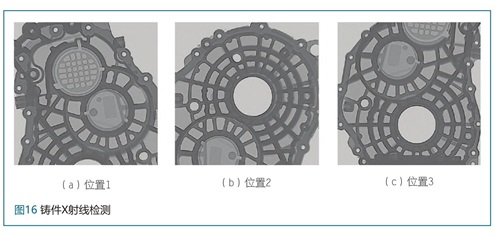

经验证,变速箱后壳体外观表面良好,没有出现气孔和冷隔等缺陷。再对铸件进行X射线检测,结果如图16所示,内部良好,未发现明显缩松和缩孔现象。

7、结论

(1)为了有效地解决缺陷问题,通过增加浇注系统分流道的数量以及对排溢系统进行优化设计。通过模流分析,优化后铸件质量得到了改善,缺陷率有效的降低,可以实现产品的批量生产,为实际生产提供参考。

(2)针对变速箱壳体在压铸过程中容易产生缺陷,生产效率较低的问题,通过AnyCasting仿真模拟对铸件进行了数值分析,将模拟结果与铸件的X射线探伤进行比较,发现两者较为一致,说明该软件能够有效地预测铸件在生产过程中可能出现缺陷的位置。

17.38万

17.38万

17.48万

17.48万

7509

7509

1.42万

1.42万

8014

8014

7598

7598

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8089

8089

1.06万

1.06万

1.2万

1.2万

2914

2914

9784

9784

7806

7806

7779

7779

3503

3503

2719

2719