文:重庆长安汽车股份公司新动力工厂周立冬、张建基、冉平、陈辉、王家贺、谢本阁、盛泓铭

摘要:铸件螺纹孔设计是机械设计中的重要环节,直接影响螺纹连接的强度、密封性和装配可靠性;但为保证产品性能达标,螺纹孔整体结构在铸造毛坯状态往往比较厚大,从铸造工艺技术分析,厚大位置易产生热节,最终导致产品成型后内部产生缩孔,机加后螺纹孔易出现缺料情况,不满足螺钉装配要求,产品成品检验报废,影响生产交付,提高生产制造成本;铸造环节往往采用预铸,降低热节产生风险,但对于较小螺纹孔,预铸型芯直径较小,强度较低,特别是采用压铸工艺时易发生断裂,无法保证生产过程连续性,本次课题在改善螺纹孔缺料问题方面,主要是结合铸造工序过程从工艺和模具结构两大方面上进行改善优化。

关键词:螺纹孔缺料热节压铸工艺模具结构

1、引 言

我司电控水道盖板螺纹孔缺料缺陷为TOP1,经统计水道盖板螺纹孔缺料位置均位于下图标记位置处,废品率高达2.01%,占废品总数76.67%,影响电控壳体单件废品损失指标的达成。(图1)

2、原因分析

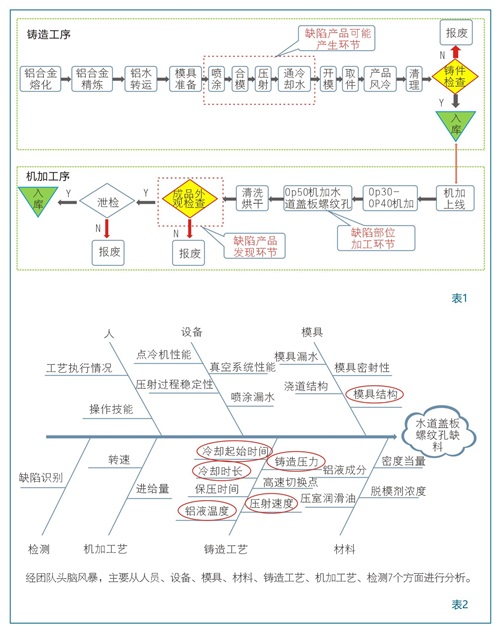

2.1 分析工艺流程,锁定产生缺陷的工序及缺陷识别工序,明确改善点。

(表1)

2.2 运用鱼骨图,从“人、机、料、法、环”等维度深入分析造成缺陷的原因,锁定攻关方向,确定初步原因。(表2)

3、确定主要原因

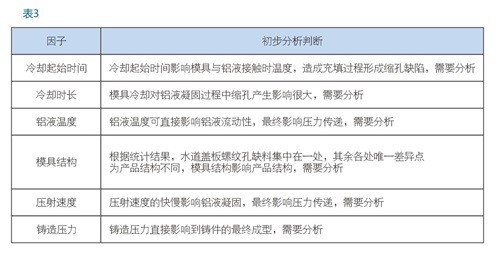

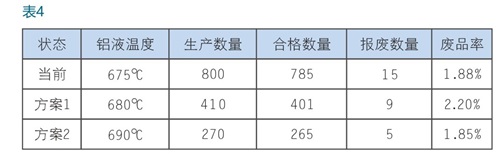

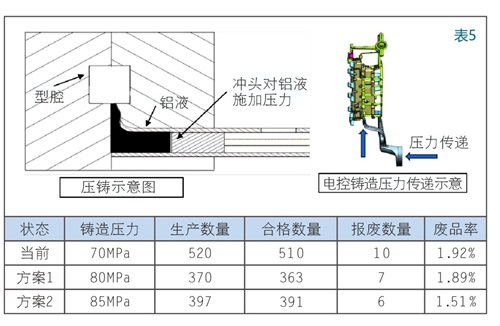

从上述原因分析中可知,产生缺陷的末端原因如下表。制定了如下要因确认计划表:(表3)

3.1 铝液温度

影响机理:铝水进入模具后凝固前,可通过对料柄施加压力,减少缩孔大小;电控壳体壁厚3-5mm,壁厚较薄,适当提升铝液温度,可提升铝液的流动性,可能有利于传递压力对水道盖板螺纹孔位置缩孔进行补缩,降低水道盖板螺纹孔缺料废品率。验证方案:在工艺范围内(660℃-690℃),对铝液温度进行梯度设定进行验证。(表4)

对比验证结果,说明铝液温度对水道盖板螺纹孔缺料无显著影响,铝液温度是非真因。

3.2 铸造压力

影响机理:铸造压力通过冲头施加在金属熔体上可以进行补缩,铸造压力越高表面补缩越好,对比验证结果,说明铸造压力对水道盖板螺纹孔缺料无显著影响,铸造压力是非真因。(表5)

3.3 冷却时长

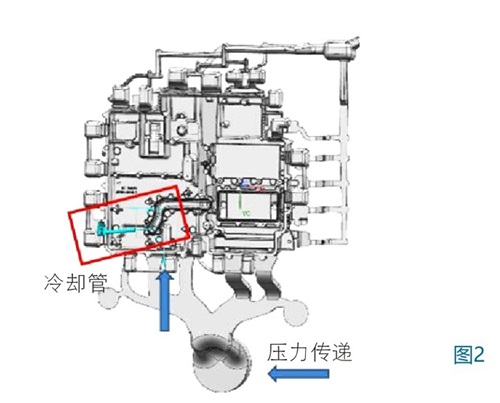

影响机理:水道盖板螺纹孔位置冷却时长过长会持续降低铝液温度,造成铝液凝固较快,影响铝液流动性,可能会阻断补缩通道,造成水道盖板螺纹孔缺料。验证方案:在工艺范围内(10-60s),对水道盖板螺纹孔冷却时长,进行梯度设定进行小批量生产验证。(图2)

对比验证结果,说明冷却时长对水道盖板螺纹孔缺料无显著影响,故冷却时长是非真因。(表6)

3.4 压射速度

影响机理:压射速度较慢时会使得铝液在压室内停留时间延长,铝液温度降低,影响铝液流动性,可能阻断补缩通道,造成水道盖板螺纹孔缺料。验证方案:在工艺范围内(5m/s±1.5m/s)对压射速度进行梯度设定进行小批量生产验证。(表7)

对比验证结果,说明压射速度对水道盖板螺纹孔缺料无显著影响,故压射速度是非真因。

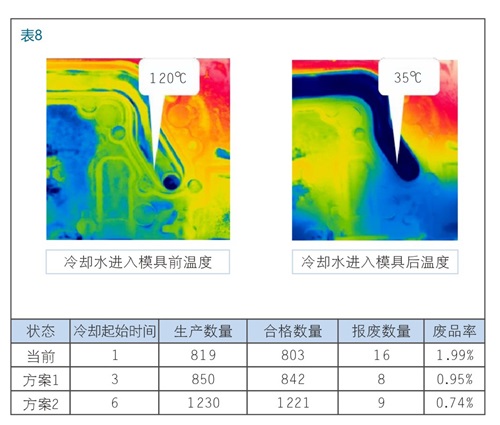

3.5 冷却起始时间

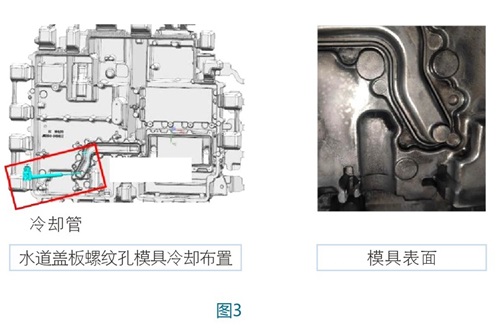

影响机理:模具冷却起始时间过早,模具表面温度降低,热空气与冷模具表面接触易形成冷凝水,铝水进入后与冷凝水接触形成铝渣,铝液凝固后形成渣孔;模具冷却起始时间过晚,会造成模具温度较高,铝水凝固较慢,产品内部会产生缩孔,且会使模具表面易发生粘铝,影响产品表面质量及模具寿命。验证方案:模具冷却起始时间工艺范围为0-10s。调整模具冷却起始时间,对模具冷却起始时间进行梯度设定后小批量生产验证。(图3)

对比验证结果,说明冷却起始时间对水道盖板螺纹孔缺料有显著影响,故冷却起始时间是真因。(表8)

3.6 模具结构

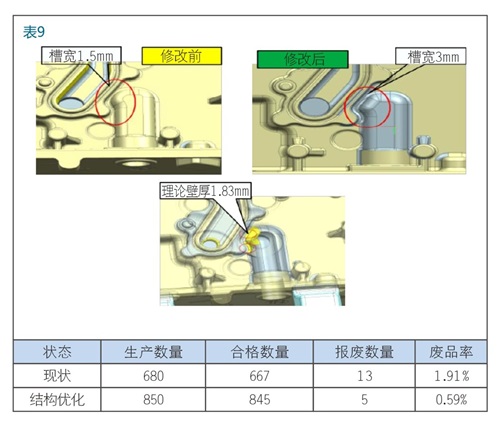

现状分析:统计数据显示,水道盖板螺纹孔缺料集中在同一螺纹孔位置,对比其余水道螺纹孔,唯一差异点为模具结构,进而导致产品差异。(图4)

影响机理:分析确认水道盖板螺纹孔缺料位置为毛坯厚大位置,铝液充型后易形成热节,铝液最后凝固产生缩孔,通过CAE模拟分析、CT扫描、解剖均证明水道盖板螺纹孔位置易产生缩孔,造成水道盖板螺纹孔缺料。

验证方案:针对水道盖板螺纹孔热节位置,对模具进行临时修模整改:通过对进水口与螺纹孔之间减重槽增宽(由1.5mm增加至3mm),减少厚大部位,改善局部缩孔缺陷,减重槽增宽后影响产品壁厚,确认理论壁厚1.83mm,满足产品性能要求(最小壁厚≥1.8mm)。(表9)

对比验证结果,说明模具结构对水道盖板螺纹孔缺料有显著影响,故模具结构是关键因子。

4、对策实施

4.1 针对模具结构的改进措施

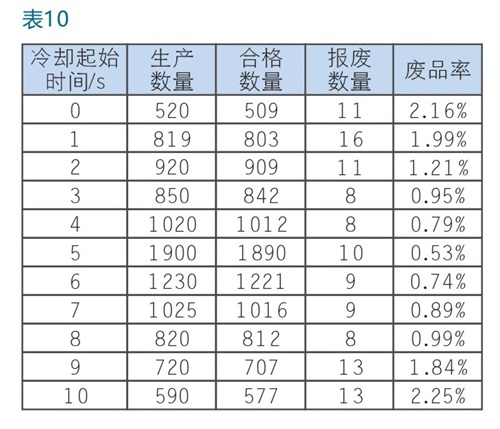

为确定最佳冷却起始时间,在工艺范围内(0s-10s)按照1s的梯度进行验证。对比验证结果,结合设备设置精度,冷却起始时间设定5s,效果验证:2024年6月5日冷却起始时间设置为5s,连续生产1900件,经加工验证共计10件,废品率0.53%,措施有效。(表10)

4.2 针对模具结构的改进措施

根据验证分析,结合高压铸造工艺特点,进水口与水道盖板螺纹孔位置减重槽越宽,热节风险可能越低。产品设计要求,电控壳体最小壁厚≥1.8mm才能保证使用过程中强度可靠。分析阶段对进水口与螺纹孔之间减重槽增宽后,机加成品壁厚实测为1.82mm,说明减重槽增宽后宽度已接近极限值,减重槽宽度经团队讨论最终按分析阶段验证结果,确定为3mm。(图5)

效果验证:通过对接模具厂家利用加工中心修模并对模具表面进行处理,改善模具表面粗糙度,提高模具耐用性,连续生产1560件,经加工验证共计7件,废品率0.45%,措施有效。

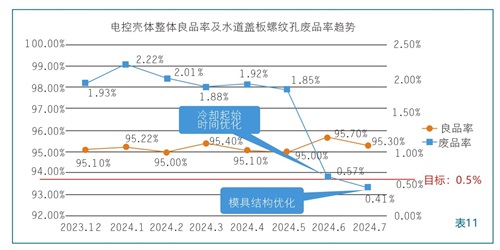

通过优化冷却起始时间,模具结构,水道盖板螺纹孔缺料由2.01%降低至0.41%,整体改善明显,达成项目设定目标,对整体良品率进行跟踪,未产生其它次生影响。(表11)

6、结 语

采用高压铸造工艺生产时,产品设计尽量避免厚大位置,降低热节风险,提升产品质量,降低制造成本。

17.44万

17.44万

17.54万

17.54万

7512

7512

1.43万

1.43万

8059

8059

7623

7623

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2944

2944

9794

9794

7833

7833

7813

7813

3526

3526

2741

2741