R.Boni Idra 博尼先生

意德拉技术总监

意德拉压铸技术咨询服务(上海)有限公司

上海浦东新区东方路836号齐鲁大厦1009-1010室

电话 021-68751216,传真021-68751236

手机 18611994769, 邮件:idra.sh@163.com

www.idrachina.com

摘要

根据全球日益趋紧的节能环保要求,汽车工业正在进行以减轻汽车重量为目的的重新设计工作。

众多新材料将被使用,其中铝合金是最好的选择。

铝合金的使用,不仅在动力总成的部件上如发动机缸体、离合器壳体、齿轮箱和发动机中的一些常规部件还有一些悬挂部件。

这些零件要求的高性能机械指标如 抗拉强度、屈服强度和延展率。而传统的高压压铸在成本上是很高效的,但不能满足成型和冶金方面的要求。因为存在典型的微小空隙和金属污染。

抽真空、合金选择、液态金属掌握和全程工艺管理控制是成功的关键。

意德拉NOX系列设备是满足上述要求,具有前瞻性的高性能压铸设备。

在设备的设计中包含了炉子、进料、抽真空及相关电路。特定的操作将有专用软件控制并且全部的参数由一个强大的控制系统控制。

真空度、压射曲线、材料温度、模具温度、模具喷涂参数等一些工艺参数将被自动测量,有利于压铸工艺人员的综合控制。

压射系统允许工艺人员设定压射速度曲线的起始点,加速点并根据米/秒数值设定。整个闭环都由一个高效的TDP阀控制,在恶劣的压铸厂环境中可以高效稳定地进行生产。

最高压射速度可达9.5米/秒,无论压铸机型的大小均可以稳定压射并通过软件进行测量。

设备的管理系统充分整合周边设备如取件机器人、模具喷涂、定量送料系统、模具温控单元、冲压切边及编码打印等设备。

任何原因的停机,系统将在最短的时间内锁定问题,并简明清晰地告知人员相关信息如系统重启或通知设备维护人员进行维护。

革新的真空技术和先进的过程控制系统,并结合闭环动态实时控制的压射系统,为高品质要求的铝合金结构件的压铸提供的有力保障。

正文:

由于冶金材料的缺陷,阻碍着高压压铸的进程,而另一面又需要低成本的高效量产。

撇开进一步的有关材料缺陷的螯述,我们说最主要的原因有:

• 收缩率

• 微小的气孔

收缩率关系到铸件成型的体积,这是所有材料的自然特征。

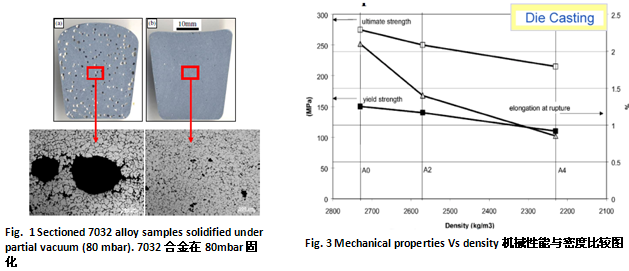

一般铝合金从液态至固态成型的收缩率是5%-6%。通常铸件是从外部开始凝固,使得液态金属无法继续充填,及金属的内部的类似树枝状的结构产生细小空隙(致密性差)。

通过浇道合理的设计可以使缺陷的最大截面积缩小,半固态材料使用较大的进料截面。

在结构件的壁厚是受到限制的,铸件有较大的曲面但重量最轻。

缩孔是铸件缺陷的重要方面之一,但并不是唯一的缺陷。

同时我们也需将注意力放在金属熔融和压射过程中产生的微小气孔。

与其它金属不同,铝是可以完全吸收氢气的,这将在生产中造成气孔导致缺陷,大的足以用眼观察出。氢气主要来源于分解的水蒸气、潮湿水份或氢氧化铝。后者来自于被腐蚀的铝,在作为回用料熔融时复原出来,污染铝液的质量。 .

形成这些缺陷的原因是,在金属液吸收过饱和的气体。

在图中可以明显地看到氢在铝中的溶解度,在固相的液体中随着温度的升高,产生出间断的不止一个数量级的熔点。

这个问题出现在金属凝固过程中产生的气泡,大幅减少金属溶解气体,在气态时进行隔离。

通过上述短暂的描述,说明铸造前的金属备料也是十分重要的。

精准的除气和氩喷洒及适当的金属搅拌等技术是降低氢气含量所需要的。

必须注意金属的密度指标,以获得满足低孔隙及机械性能要求的合金成份。必须在1,2级别上进行热处理和电焊。

工作起点是为得到预期品质的合金金属而准备。后续压铸工序中的全部工作都只会增加气体含量及金属氧化。

如下的问题是有关模具型腔面上的喷涂液被高温气化后,产生的气体在压射填充过程中,合模时在模具型腔内被截留。#p#分页标题#e#

一个众所周知的方法是通过抽真空来排除模具内的气体。这样技术已广泛运用至今,但目前传统的真空度进行的压铸还是很难达到我们预定的尽量缩小铸件内在空隙的要求。

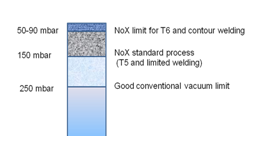

在传统的压铸工艺中,真空度是250mbar通常被认为是合适的,但对结构件是不够的。目标型腔内的真空度是150mbar的铸件才可以进行焊接及T5热处理。

而需要T6热处理的真空度需要达到50-90mbar。

这样真空的要求,将对压铸机的压射料缸、压射冲头及模具提出了特殊的设计要求。

全部位置必须有准确的密封。模具正面(结合面)必须有硅胶密封圈,抽芯处也必须有密封圈。顶出部位也必须有密封圈,以防止空气从这里进入。用合适的抽气时间对与真空泵相连的压射料缸、模具型腔、渣包里空气进行抽真空处理。

例如:OL4200S(意德拉4200T实时控制压铸机)的真空罐容积是3m3,并配有3个真空泵。

压铸机上的真空阀和真空管路是通过真空软件进行过程控制的。

为满足高性能的工艺特性,压铸机的压射单元也需要配置特殊的液压技术。

运用意德拉ICS双液压系统可以重复稳定地达到10mt/秒的压射速度。

运用回油节流方式的两个高动态阀,使得压射低速保持在0.01至0.4mt/秒,并能达到高速8至10mt/秒。

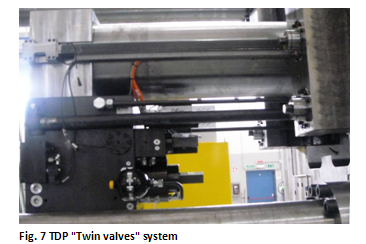

两个TDP阀由闭环的实时控制软件进行回油节流。在低速时只进行细微的开放油道,当提速至高速时则两个阀迅速地打开,以达到高速的要求。

“双阀”设计彻底解决了大型压铸机瞬间高速的要求,而单一的大阀会出现提速滞后的问题。

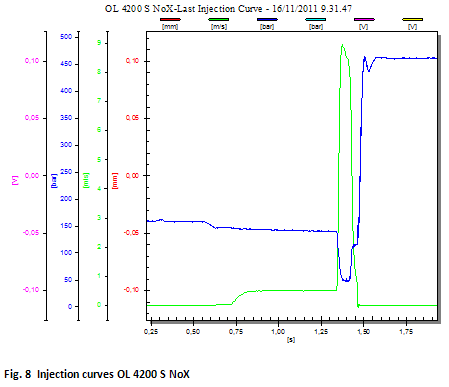

在NOX的工艺控制中,压射冲头将低速运行到封闭进料口的位置,即压射的第一速度阶段。这一阶段对真空工作而言也同样重要。

此外高效和精确控制填充阶段的压射速度也是十分重要的。

大型的结构件由于壁厚,所以要求填充时间很短,这就要求压铸机能瞬间提速并达到高速的工艺速度。在双阀的实时控制系统中从低速0.4mt/秒达到8mt/秒的时间低于20毫秒,最长的压射时间并包含渣包的填充时间是少于70毫秒,否则将影响整体工艺。

根据最佳方案产生的CM和CMK值的压射参数是十分重要的。

对于大型压铸机抽真空需要的第一时间阶段的范围是1秒钟。填充的时间范围是50至80毫秒,取决于铸件形状及壁厚。

获得准确稳定的第一阶段时间显然是十分重要的,因为这关系到达到真空的程度。

同样显而易见的这么短的抽真空时间是难以排出合金液中的氢气成份,所以在合金液进入保温炉前就要进行除气处理。

结论

要制造品质合格的汽车结构件需要合金液除气、合金精炼、直至压射料缸的深度抽真空、合金液尽量减少与空气接触及卓越的压铸机压射性能等方面共同构成的。

压铸过程必须严格按照既定的工艺步骤,没有捷径。压铸参数的控制如速度、压力、时间、温度和相关的操作程序。连续生产中每次压射工艺的一致性和精准性是压铸机必须保证的。还有就是正确的模流分析。

生产实际证明如果工厂中的设备不能达到所需要的性能,那么试验做结构件完全是浪费时间和金钱。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7788

7788

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7561

7561

3278

3278

2504

2504