文:黎春明 宋成猛

重庆建设雅马哈摩托车有限公司

摘 要:摩托车汽缸体是发动机的重要部品,在机加工序压检不良的产品作为报废品处理。本文通过试验数据论证,为了保证汽缸体的品质,在日常生产过程中,要做好以下内容:①排气槽的大小要设计在 0.4mm,并且保证日常生产过程中要通畅,②为了防止烧附,模具在机床上生产到一定模数(如 5000 模)后必须对模具型腔进行清理;③在铸造生产时保证料饼厚度为 35mm 左右。

关键词:压力铸造;汽缸体;压检不良;铝合金

众所周知,汽缸体是摩托车的重要部品,汽油在摩托车汽缸体里面燃烧产生动力。因此对摩托车汽缸体的品质的主要标准之一为泄漏检测,我司标准为 0.3MPa 压力下进行检测,不能有泄漏。为了保证铸件品质,本文从模具日常维护,铸造控制方面进行了说明。

1 汽缸体铸造工艺介绍

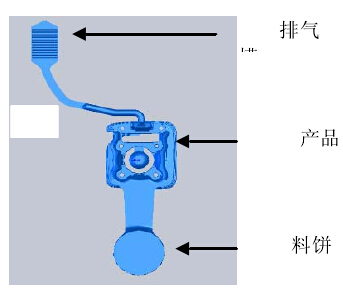

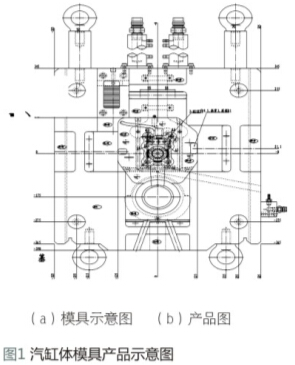

我司汽缸体的铸造工艺流程为:熔炼→配汤→铸造→时效→抛丸→去毛刺→检查→机加。汽缸体铸件形状如图 1(a)所示,模具示意图如图1(b),汽缸体散热片由四个滑块铝成型。

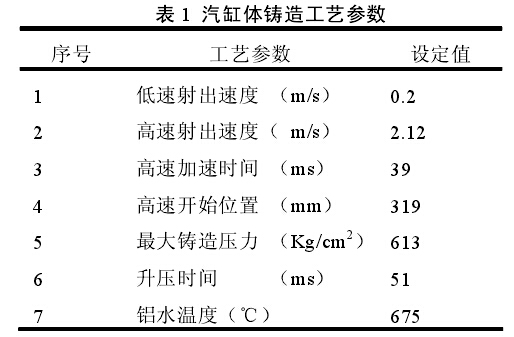

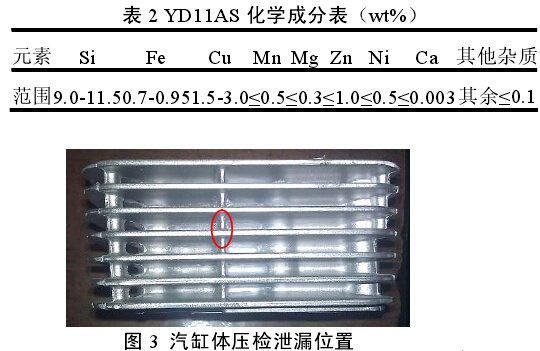

该产品在东芝 650 吨的压铸机上铸造,铸造艺如表 1 所示。所使用的铝合金为 YD11AS,其化学成分控制范围如表 2 所示。在通过机加工后,铸件经过压检工序,出现压检不良位置如 3所示。重点位置为第3块叶片和加强筋连接位置。

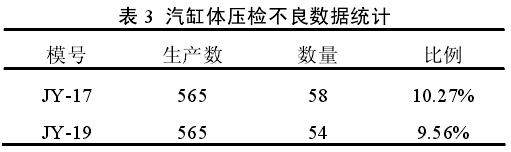

某月汽缸体加工后的数据如表 3 所示,从两副模具的数据统计来看,压检不良比例相当高,在人工和能源方面造成了相当高的,在制造成本上带来了大量的浪费。

2 原因分析

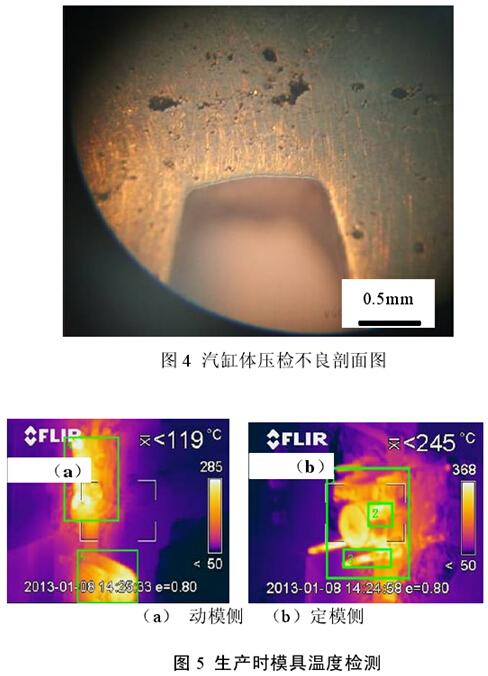

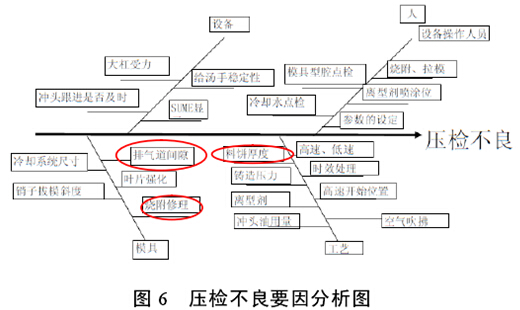

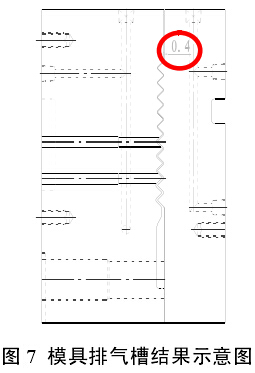

为了深入分析产生压检不良的原因,对铸件进行解剖观察分析,如图 4 所示。从图中可知,在铸件的剖面位置上有很多气缩孔,大小在0.2-0.5mm 之间。这些孔洞连接成片,压检时压缩空气从孔洞中泄漏出来。造成压检不良。为了进一步分析生产气缩孔的原因,使用红外线热成像仪对生产时的模具进行检测,结果如图 5 所示,从动模和定模的检测结果可知,产生压检不良位置的模温比其他位置温度都高。见图6 所示的要因分析图,从图中可知,影响压检不良的主要因素为铸造压力,模具排气间隙,烧附修理。

3 结果论证

(1)排气道间隙对压检不良的影响模具排气槽的结构示意图如图 7 所示,该位置为模具的天侧,在压铸生产时为铝水充型的最远端。一般地,铝水到达排气槽位置时已经凝固,只有型腔内的气体从排气槽排除。

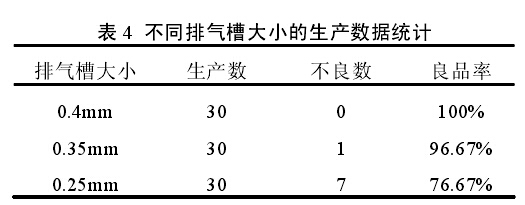

为了论证排气槽的大小和压检不良的关系,在保证其它条件良好的情况下,将排气的大小制定为 3 种状态,分别生产 30 件进行试机加确认,试验结果数据见表 4 所示。从图中可以看出,当排气槽的大小为 0.4mm,良品率为 100%,当良品率为 0.25mm 时,良品率只有 76.67%。图 8 展示了排气槽的大小和良品率的关系。从图中可以看出,排气槽越小,铸件良品率越低。

因此在生产质量控制好排气槽的大小。第一,保证排气槽的大小在 0.35mm 以上;第二,要防止排气槽位置被铝水附着,造成排气不畅。

(2)模具烧附修理对压检不良的影响

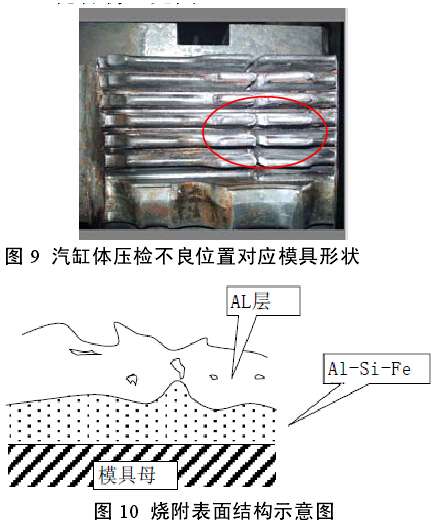

我司某汽缸体模具生产到 4 万模左右时,模具没有作任何清扫,造成机加后不良比率高达80%,为了分析原因,将模具产生压检不良位置拆卸后观察,如图 9 所示。图 9 中的白色的部分为模具上烧附(铝液附着)比较多,由于产生烧附位置的模温比较高,如图 9 所示,造成 Al 元素扩散到模具的型腔表面,在模具表面形成了Al-Si-Fe 化合物(见图 10)。

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8063

8063

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2954

2954

9794

9794

7837

7837

7819

7819

3534

3534

2747

2747