文:徐峰

深圳昌本科技有限公司

摘要: 随着压铸技术向着数字化、智能化方向不断发展,压铸机已经在此方向上有了长足的进步,而压铸模具在智能化、数字化控制上,特别是模具热平衡智能控制应用方面明显落后。本文着重介绍实现模具热平衡及局部气孔缺陷改善的,高压水冷却控制技术。

关键字: 点冷却、高压模冷机、高压点冷机、点冷管、软水系统

1、引言

中国汽车产业已突破2000万辆,成为中国压铸产业的重要支撑。而近年来中国压铸产业的繁荣发展,与大量国外汽车压铸件转移至国内制造密不可分。同时,国外汽车压铸件在压铸工艺要求上也更加严格。比如对压铸件孔隙率的检测。之前国内压铸件孔隙的检测是用工业X 光探伤设备进行检测,现在要求用工业CT检测。更加严格量化的压铸件品质要求,使得我们必须在压铸装备、模具设计、模具温度智能控制等方面,满足压铸件的技术要求。

在压铸生产中,压铸模具表面温度的控制,直接影响着产品孔隙度及局部气孔缺陷。一套设计科学、冷却效果明显可控的高压水冷却控制系统显得十分重要。

2.模具水冷却控制现状

目前,压铸模具表面温度的控制主要通过在模具的冷却通道内通入油或水等热交换介质来实现;国内压铸厂传统的方法是将压力为0.2-0.3MPa冷却用水连续通入模具冷却通道内,冷却水的开启关断和流量通过手动阀来控制。其缺点是模具表面温度的控制依靠操作工人的经验和反复调校来达到,操作难度大;局部区域的表面温度难以控制,从而导致压铸件缩孔、疏松缺陷严重,压铸件合格率低,生产效率低下。

3、模具高压水冷却控制技术

3.1高压水冷却控制技术概述

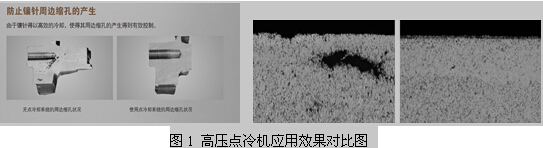

高压水冷却控制技术简单描述就是,通过对模具冷却水的数字化管理,达到智能控制模具热平衡,其核心为高压冷却水的控制技术和模具温度分区控制。该项技术经实践应用,对压铸模具的表面温度可有效控制,从而减少压铸件产品孔隙度及局部气孔缺陷,提高产品合格率。(见图1)

3.2高压水冷却控制工作原理

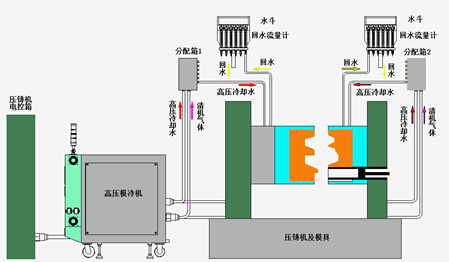

将模具冷却用水升压至0.6-1.2MPa,在模具填充合金料的同时快速通入模具冷却水道对模具进行冷却,冷却时间到,停止通水,冷却通道中吹入压缩空气,清除冷却通道内残余冷却水。(见图2)

图2 高压模冷机工作原理图

3.3模温分区控制

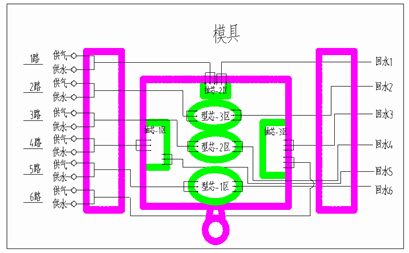

高压点冷机提供最多6组(高压模冷机最多16组)单独可控供水和吹气回路;模具温度控制可划分为不同的区域,每个区域可单独控制冷却水、清机气体的开启时间、通水时间,来达到控制模具不同区域的温度,实现整体模具温度的热平衡。(见图3);

图3 模具温度控制区域示意图

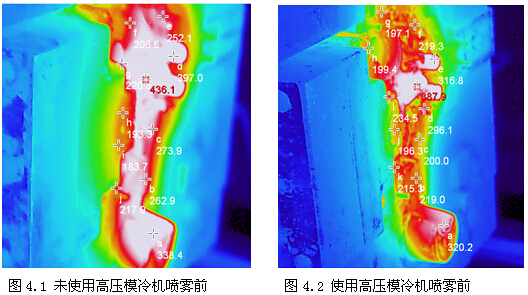

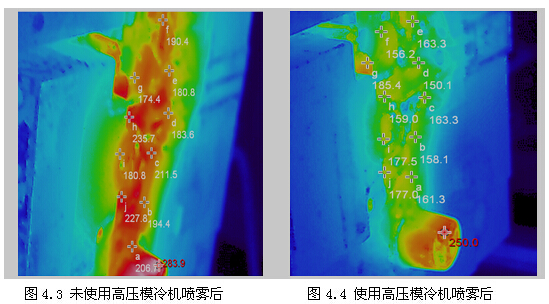

图4使用高压模冷机前后模具温度分布图

3.4 参数量化, 模具温控参数存储,实现智能控制。

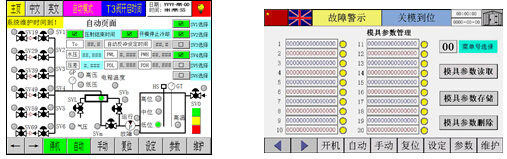

可编程控制器(PLC)和触摸屏的应用,模温控制参数可方便地调节和存储,更利于压铸工艺的智能化管理。

图5 图形实时显示和参数存储

4、昌本系统模具高压水冷却控制设备

4.1昌本系统模具高压水冷却控制设备分为高压点冷机和高压模冷机两大系列;

4.2 高压点冷机主要是针对模具型芯销(镶针)的高压点冷却,一般用于通径0.85-2.5mm的点冷管,通入冷却水压力在1MPa左右;通过高压高速的冷却水热交换,模具局部点的温度迅速得以控制,消除模具局部过热造成的铸件热缩或热裂缺陷。

4.3高压点冷机和集分箱组合使用,做单点可控和回水监控超级点冷却;也可以单独使用,做单路可控;

4.4高压点冷机主要功能:

1)自动控制储水液位,出水低位和高温报警;

2)管路超压安全控制和报警;

3)2-6路主机供水和反吹气选择控制;

4)回水监测和报警;

5)PLC控制和彩色触摸屏操作;

6)中英文操作界面,图形化实时显示;

7)20组模具菜单存储和调用;

8)故障诊断和报警历史记录。

4.5高压模冷机主要是针对模具型芯,镶块、抽芯滑块部位的冷却,一般用于通径3mm 以上点冷管或模具主冷却通道,通入冷却水压力在0.6MPa左右;

4.6高压点冷机和高压模冷机一般配套使用,分别控制模具不同部位,以更精确实现模具热平衡。

5、 高压水冷却技术应用案例(汽车压铸件生产车间现场)

17.45万

17.45万

17.55万

17.55万

7512

7512

1.43万

1.43万

8062

8062

7625

7625

1.14万

1.14万

1.15万

1.15万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8096

8096

1.06万

1.06万

1.2万

1.2万

2950

2950

9794

9794

7836

7836

7816

7816

3530

3530

2745

2745