FOSECO,BORKEN近年来开发了一款软件脱气模型,用来模拟不同转子脱气效果。在进行了大量的试验基础上,确定转子的效率。所得重要成果是,转子的形状、直径及状态对氢气脱除有较大影响。

转子在其整个寿命期间的脱气效果如何变化;不同几何形状的转子,效果是否不同;是否可以预知一个转子有效的工作寿命;什么时间要更换转子等系列问题进行了深入研究。

在实践中,铸造车间的转子不要稍有磨损就更换,也不要用到几乎完全松动。确定转子报废的进间节点很重要。

铝铸造业必须提高生产效率,降低成本,以保持竞争力。为了降低废品率,质量标准经常不断发展。所以,必须分析加工铸件环节的每个步骤,目的是要保持较稳定和持续的工艺。

在金属熔化物处理时,稍有变化便会导致反复除气,为防止此类情况,要对铸造脱气装置(FDU)在最坏条件下的参数作修正。

然而,这在许多情况下会导致很长的处理时间,氮气的浪费,温度损失以及由于不充分的除气效果影响铸造生产。转子在其使用过程除气效果变化越多,可能导致以新的转子过长的持续熔化物处理就越大。一转子从开始至最后处理有着固定的功率,这样的转子有可能为最小的处理参数误差,这节约了惰性气体和能量,最终减少了石墨转子的磨损。

转子寿命对其功率的影响是由一系列实验室试验数量表示的,依据实验结果来检查理论。

1、 转子的特性

搅拌器使用的要求是多方面的,对于工业的应用可以总结如下:

>要求均匀一致

>气体分配

>固相分配

>液相—液相—混合

>热量转移

>化学反应

断续的铝脱气的目的可以与稳定罐内或反应器内调制规律性一样看待。

脱去金属熔化物内溶解的氢气是FDU—脱气设备的主要任务。它是通过在熔化物内分配惰性气体来实现的。熔解的氢气扩散到惰性气体气泡内的氢气含量达到最大的平衡。饱和的惰性气体气泡逃逸在熔化物的表面,将氢气从熔液中内带出来。较小的气泡产生较大的扩散比表面,在熔化物内有较长的停留时间。

断续的铸造脱气装置(FDU)处理还会排除氧化物和非金属夹杂物。这些夹杂物存在于铝熔化物内,对铸件质量有着不利的影响。目前的净化作用是通过使用化学产品进行的,产品为颗粒状,通过控制产生的旋涡,带入熔化物内。粒状物在整个熔化物体积内分布,与夹杂物相结合,最终借助惰性气体移至表面。

结构简单,有效作用往往不足以分布惰性气体的转子样式,代之选择FOSECO铸造供应商的泵吸转子,将金属熔化物吸入转子之下,在转子室内将熔化物与惰性气体混合。

2、 均匀试验

用于金属熔液除气的体系必须有两种基本功能:保持化学成份和热均匀性,首先要有快速混合。达到此状态的时间应短于整个处理时间,否则,所确定的金属熔液体系不能处理。如果此体系是用于引进化学成份,如晶细化或化合,这样的情况除了不充分的脱气,还要紧急处理。此外,转子转动所产生的涡流,引发小的惰性气体泡,可以确保横截面上及最终在整个体积上气泡的分布。

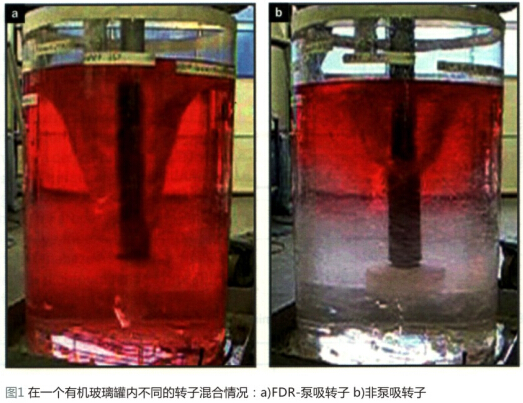

以往进行的水模型试验和实践经验指出,在混合时转子功率有很大不同,图1表示在添加色料之后4秒的水罐。装有FDR类型的泵吸转子使色料分布接近均匀,而非泵吸转子(图1b)则远远不充分。

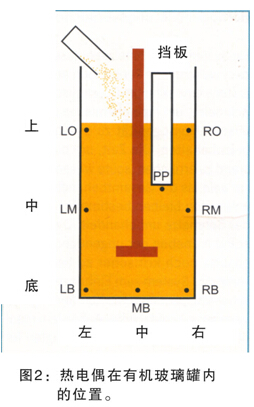

为了确定不同作业条件下搅拌特性,Fosdlo依此装置进行了系列实验。将所确认的热水量充入有机玻功罐内。总共9个TYP——T热电偶分布于全部容器内,显示达到平衡时的温度(图2)。

进行试验时,FUD——脱气设备上的不同转子浸入试验容器。在测定转子扭矩时,使用相同的试验结构:直径60cm,水深约90cm,水量250-260kg,转子距底20cm.

当试验容器内调至稳定条件时,每次试验将7kg,温度为80度的水浇入罐内,添加时间为15-20秒,全部试验进行1-2分钟,惰性气体量为10L/分,在整个试验系列是不变的。为记录温度用的是每秒10个测定值的多道记录仪,为作评价及提高结果的可比性,数据要标准化

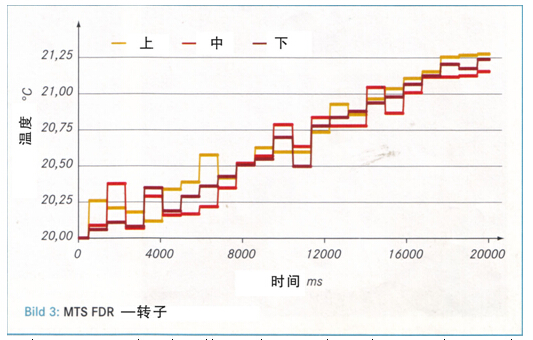

为优化自动粒料添加时熔化物的混合所开发的MTSFDR转子,在三个不同的测量面上,从一开始几乎温度是一样的,在添加之后10-15秒,整个容器内水温是一致的。(图3)

非泵吸转子(图4)在相同的参数下工作,在整个记录间隔,温度是在三个测量面之间变化,20秒之后,试验容器内水温也不完全均匀。

当有以下情况时,金属熔化物有效的混合是重要的:

>较大的料勺和钳锅,在其内会有扰动金属熔体的危险

>在输送浇包内脱气,有热损耗的危险性-短的处理时间节约能量

>对铝熔化物添加化学产品,因为好的混合会在短的反应时间内确保高的回收率。

3、生产中的脱气效果

大部分脱气装置不是以最佳参数作业,而考虑的是平均工作条件的调整。从而,人们可以观察到,为满足在所有条件下,质量要求,固定调整的参数部分有高的储备。另外一些调节在少有的特殊条件下导致超质量极限。原因是有许多影响脱气参数环境温度和空气温度,合金成份,起初氢气含量以及转子寿命和状况。

一直以来,Foseco供应厂商能够借助于Alspek.H-一个电化学氢传感器,测定铝合金内溶解氢的含量,这样的测定仪能够在以惰性气体FDU处理过程实时测定氢的含量。

为了确定样式修改和磨损对转子寿命的影响,引进了试验程序。在首次试验之前,进行多次脱气循环,以便将残余的湿气从容器和转子分离出去,建立一个固定的起始条件。在所确定的间隔内,以ALSPEDH记录3-5个排气曲线,在每次排气试验之前,以成型气体对熔化物加气或者使用熔化炉内新的铝。

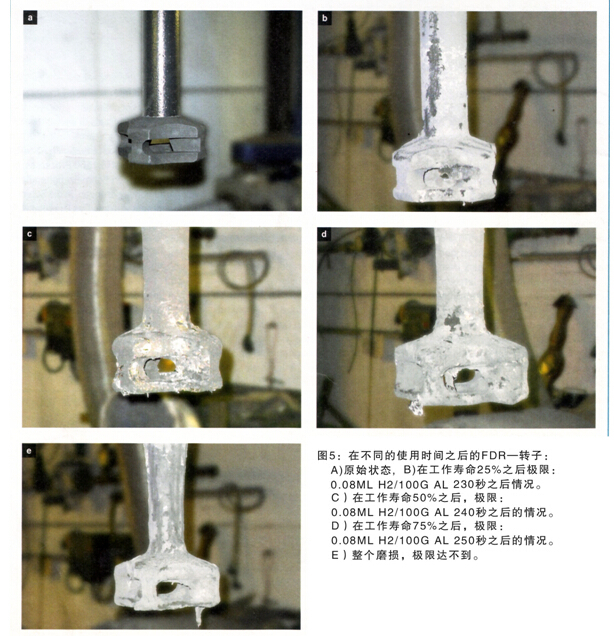

为了提高可比性,在图5给出转子的工作寿命(以总工作寿命的%表示),所有试验是在一个电加热200kg的坩锅炉内进行,金属熔液为750℃的AlSi10Mg,转子转速15转/分、氮气,该气体相对空气湿度为52-54%,脱气目标值为0.08ml氢/100gAl。

4、MTS FDR—泵转子

MTS FDR 高功率转子是以往SPR和XSP模型的进一步开发。此革新样式关键是先进的功能,对熔化物快速脱气和记录均匀度。在试验中所用FDR175的转子速度为320转/分。

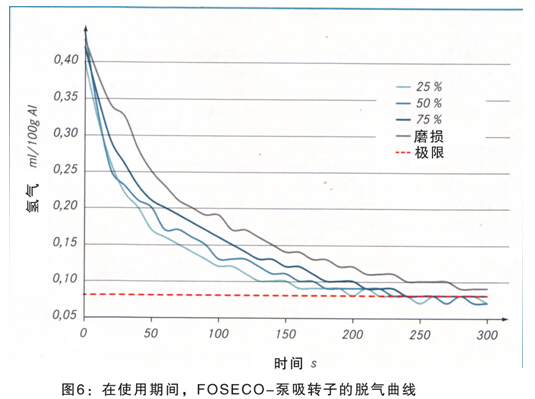

MTS FDR 转子脱气曲线,其变化过程十分类似(图6)在转子使用过程脱气效果减少很微小,为了达到十分低的极限值(0.08ml H

2/100gAl)其时间从230秒升至250秒。在此所介绍的试验中,脱气时间只增长了20秒。增时减少10%以下。直径的减小以及尖锐轮廓的磨损会通过由于石墨的氧化或冲蚀,有较大的泵室及相应高的泵功率,几乎完全得以补偿。形状与泵作用的相结合确保在转子整个工作期间几乎均匀脱气效果。

参数的确定往往是在FDu设备以新的石墨轴杆作业期间进行的。为了达到所追求的质量目标。应该对转子整个工作寿命尽可能出现的作业效果变化研究。

另外,试验清楚地表明,在超过处理临界数时,脱气效果会戏剧性的下降,其原因在于转子重要的元件氧化:尤其是底板氧化减少泵的作用。

如果转子超过其有效工作寿命,不再达到限度,铸造间因此要确定更换转子,不是超过固定的处理数,就是超过极限标准。

5、非泵吸转子

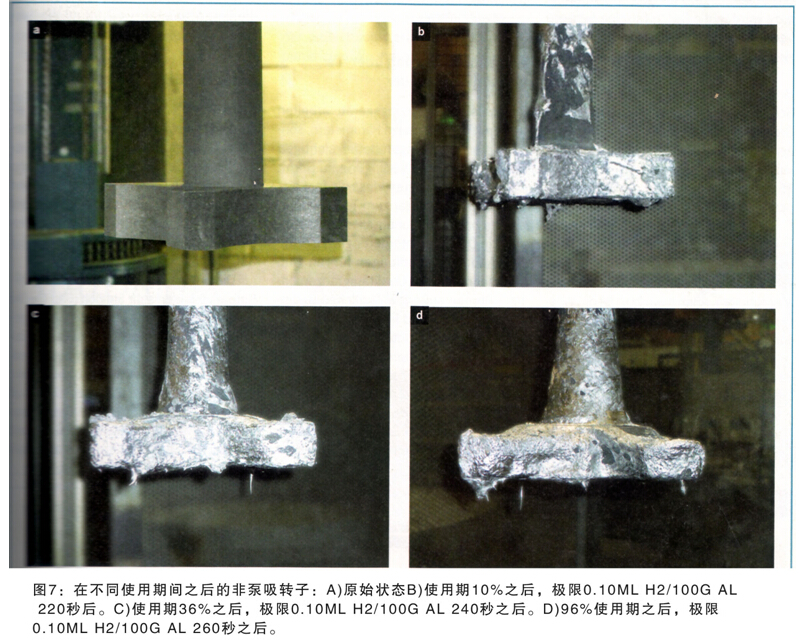

非泵吸转子是以非均匀气泡分布粉碎惰性气,无泵吸的效果。这会导致在圆形处理容器底部非处理熔化物体(堆)积,这种简单的样式往往不能对非圆形或甚至方形容器作处理。此处所述试验转子直径为175m,转速为320转/分。(图7)

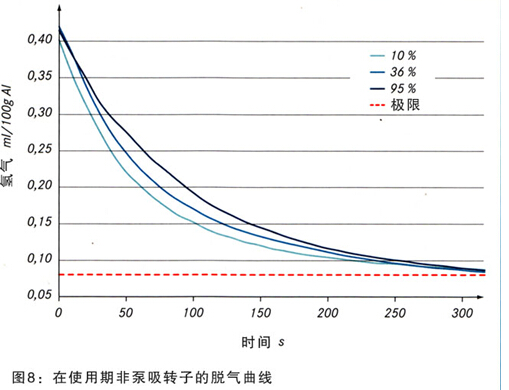

采用非泵转子不可能达到每100g铝氢气为0.08ml的极限,不同的参数变化不会导致目标值。因此,对于这样的转子组,确认为明显不利的每100g铝0.10ml氢气的极限。

非泵转子任何时间都达不到0.08ml/100gAl的氢气(图8)新的转子在工作寿命结束之前,230秒达到所选择的极限,而原来转子则需要260秒,这种原先转子效率在其工作寿命结束前后要减少20%以

上,简单的式样没有可能补偿对几何形状腐蚀和氧化条件下的磨损。转子功率的下降是一个渐近过程,对于操作者难以精确确定转子更换时间点。

6、总结:

泵转子的工作效果要好于非泵转子,因为泵转子对熔化物混合的要好。在相同的产量情况下会提高熔化物的质量,降低成本。

转子在工作循环中推动功率,但是FDk—转子与样式相关的功率减少要少于10%,相反,非泵及转子则要高于20%。

为了可靠地达到目标,在处理过程中必须研究效率的损失,这样会浪费时间,一个转子的极限寿命必须明确规定,既不能超过处理稳定数,也不能超过标准值。

14.36万

14.36万

14.43万

14.43万

5867

5867

1.25万

1.25万

5875

5875

5986

5986

9816

9816

9686

9686

8832

8832

1.16万

1.16万

9244

9244

6435

6435

8741

8741

9701

9701

571

571

7741

7741

5765

5765

5517

5517

1166

1166

484

484