文:崔爱军

在压铸生产的自动化实现过程中,主要有三种实现方式:一是采用“三手”;二是采用机器人;三是机器手与机器人的混合搭配。

据文献记载,最早的压铸生产自动化雏形出现于20世纪60年代,美国的Allen Stevens压铸厂家将机器人应用到了压铸作业中。随后的十余年间,压铸生产厂家对自动化压铸机的需求日益增多,发达国家的压铸界纷纷加快了采用自动化压铸机的步伐。

由于我国的压铸业起步晚、起点低,压铸生产基本处于完全的手工操作状态,经过近些年的发展,随着我国人口红利的逐步消失,劳动力短缺问题已经成为制约经济发展的一个主要问题,加之压铸劳动强度大、高温、高噪声、高污染等不利因素,如何解决人的问题,成了困扰各个企业的头等大事。

目前,压铸产品利润进入微利时代,企业为了生存发展,必须在提高产品质量,降低生产成本,以及保质保量地保障主机厂的供货上下功夫。同时,对于压铸行业来说,铸件品质的稳定性直接决定着其市场地位,向高端压铸铸件产品方向发展也是大势所趋,这就必然对铸件质量的稳定性提出更高的要求。

完全手工操作的压铸生产,对于操作工的技术水平要求较高,操作者的个人技能决定了所生产出铸件的质量优劣,甚至一个技能优良的压铸工,因心情、环境、气候、身体等原因,生产出整批的不合格品,而只有压铸生产采用自动化,才能从根本上解决这些问题。鉴于此,采用自动化的设备完成压铸工序,成了一个必然的趋势,在保证铸件质量的稳定性同时,还可缓解劳动力市场严重短缺的矛盾。

1. 自动化压铸设备的特点及生产实现方式

自动化压铸设备本身是一些能迅速接收指令并做出反应,且与指令系统的各组成机构保持着联系的机器,它能采用复杂的控制程序来完成铸件生产的全部工序,具有以下特点:

(1)提高压铸工艺的稳定性。

(2)铸件生产效率可大幅提高。

(3)对操作人员的技能需求降低。

(4)操作人员劳动强度将极大改善。

(5)铸件品质不再依靠操作者技能来保证,铸件质量稳定、可靠。

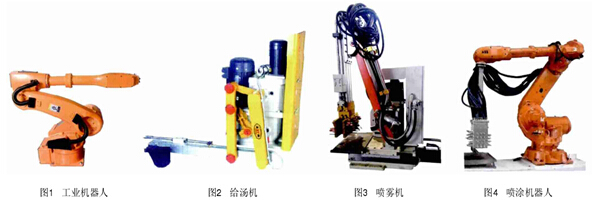

要实现压铸的自动化,首先要阐述两个基本感念:机械手和机器人。专业人士认为,这两个概念没有明确的区别,比较含糊,主要可以从关节的数量上来做一个简单的界定,4轴以下因为结构和控制比较简单,可以称为工业机械手;4 轴以上,结构和控制比较复杂,可以称为工业机器人。

本文将压铸生产中经常使用的给汤机、喷雾机、取件机及取件喷雾一体机等自动化设备称为机械手;对那些结构复杂、关节数量4轴以上,工作范围大,定位精度高,通用性强,经过更改不同控制程序可以完成各种复杂动作的自动化设备,称为机器人。

图1为一种常用的工业机器人。

在压铸生产的自动化实现过程中,主要有三种实现方式:一是采用“三手”(给汤机、喷雾机、取件机);二是采用机器人;三是机器手与机器人的混合搭配。

2. 自动注汤装置的选择

压铸机分为冷室机和热室机两种,只有冷室压铸机需要合金液注汤装置。合金液的注汤方式一般有人工舀料、给汤机注汤、定量炉注汤等三种。在实际生产中,定量炉注汤方式炉子成本太高,大多数应用于镁合金的压铸生产。

铝合金液注汤方式简单,一般的机械手就能满足正常的使用要求,大多数的压铸机上采用了这种注汤方式,常见的五连杆给汤机如图2所示。这种给汤机运行平稳,汲汤量准确,运行速度快。

由于机器人价格昂贵(可达给汤机的5倍以上)、后期维护成本大,与给汤机相比,使用过程中没有太大的优势,一般不选用机器人供料。

3. 自动喷涂装置的选择

压铸模具的自动喷涂装置一般有喷雾机喷涂(见图3)、机器人喷涂(见图4)两种方式。机器人喷涂动作灵活,能够完全模拟人工喷涂,特别是对于模具深腔部位也毫无问题,同喷雾机相比,这种喷涂方式可以节约大量的涂料和较少的喷嘴投入费用,但是,需要与模具结构做相应的配合,机器人早期投入费用较高,一般相当于喷雾机投入的5倍以上。

喷雾机一般采用两轴伺服系统,机械结构坚固耐用;喷头普遍采用柔性组合的喷头,可以根据模具形状进行任意组合,且步骤较少,但容易造成涂料浪费,喷头成本高,模温均匀性差,有时存在仍需人工进行补喷的现象。

压铸厂家根据自身的产品特点以及工厂的发展规划,对于结构简单,质量要求一般的产品,可选择物美价廉的喷雾机,进行模具喷涂;对于那些铸件质量要求高,产品附加值大,自身资金雄厚的公司,可以选择机器人进行喷涂,其喷涂效果完全可以达到一个优秀压铸工喷涂效果,且重复喷涂的一致性是人工喷涂所不能比拟的。

4. 自动取件装置的选择

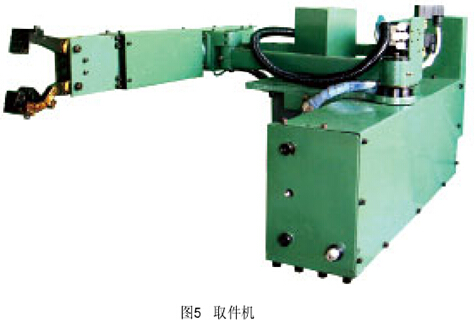

自动取件装置的选择是压铸自动化当中比较重要的一个环节,选择使用取件机器人(见图5)或取件机(见图6)涉及的因素比较多,取件机主要具有以下特点:

(1)从模具中取出铸件的动作准确,运动速度快。

(2)通过检测装置确认铸件从模具中取出,保证下模次合模的安全性。

(3)能将铸件放在传送带上。

(4)对模具设计有较高的要求,特别是某些部位斜导柱的使用会影响到取件机的正常工作。

(5)不能实现镶件的自动安装。

(6)对操作人员的技能要求低,使用调整方便。

(7)整机价格低廉,维修方便,附件少,价值低。

采用机器人取件,主要特点有:

(1)重复定位精度高,循环时间短。

(2)系统柔性大,通过配备不同的操作工具,实现与其他设备的联动,可实现一机多用,如完成取件、检验、不合格品标识、冷却、去浇口、去渣包、去毛刺、码放及运转等动作。(3)灵活性高,能够实现镶件的自动安装。

(4)完全代替人工完成程序设定好的动作。

(5)对操作人员的技能要求高,使用时调整不便。

(6)整机价格昂贵(可达取件机的5倍以上),维修需要专业知识和技能,实现多个动作时,所需附件价格较高。

压铸企业可以根据产品特点,对于中小型压铸设备,主要用于生产不带镶件的产品时,可以考虑选择物美价廉的取件机来实现压铸生产的自动化;对于产品质量要求高,需要安装镶件,以及自动化程度高的生产线来说,在完成压铸工作后,还要进行去浇口、毛刺等工作时,当然选用机器人是最好的方案。

在实现取件自动化时,不论用取件机还是机器人取件,在取件后都存在一个铸件检验的过程,取件机仅能检验到铸件是否取了出来,机器人可以通过检验设备进行更细致的检验,但对于铸件局部残留在模具里的这些问题,还需要配备更加精密的在线检测设备来完成,否则极易造成批量废品的产生。

5. 自动化设备选择原则

压铸企业在进行压铸自动化设备的选择时,需要遵循“以最小的代价取得最好的效果”这一原则,才能有利于促进企业的技术进步,确保改造后能够消化、吸收、推广。最后,特别需要注意的是:压铸生产采用自动化时,压铸模具的设计、制造和使用中的维护保养也要进行必要的改善与提高,模具的可靠性对自动化的顺利实现起着不可忽视的作用。

17.06万

17.06万

17.17万

17.17万

7373

7373

1.41万

1.41万

7788

7788

7444

7444

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.35万

1.35万

1.09万

1.09万

7935

7935

1.04万

1.04万

1.19万

1.19万

2680

2680

9653

9653

7600

7600

7561

7561

3278

3278

2504

2504