文:董军刚

压力铸造成形即压铸是将液态金属或半固态金属在高压下快速充填金属模具型腔,并在压力下快速凝固而获得铸件的一种成形方法。它具有尺寸精度高、表面质量好、生产效率高、成本低等优点,是汽车、摩托车、航空航天等产业用铝、镁合金零件的主要成形方法之一。近年来,随着全球对节能减排、产品轻量化技术的大力开发和重视,铝、镁等轻合金材料及其成形技术得到了快速发展和广泛应用。其中一个显著的发展趋势就是在轻量化的基础上,基于效率、成本、精度、质量及力学性能的综合考虑,越来越多的铝、镁合金零件采用压铸工艺成形,而且是压铸件结构越来越复杂,外形尺寸越来越大,精度越来越高。因此大型复杂精密压铸件的生产技术已成为国内压铸企业的一个新挑战。

压铸生产中,压铸合金、压铸模、压铸机是压铸工艺的三大要素,其中压铸模的温度控制对于金属液的充填、凝固过程以及压铸模使用寿命和产品质量的稳定性有着非常大的影响,是必须需要控制的参数之一。大型复杂精密压铸模由于模具体积大、结构复杂,采用常规的简易粗放式模温控制技术难以满足生产要求,是制约压铸件质量的主要技术瓶颈之一。

大型复杂压铸模模温精确实时控制的关键技术在于:①安全可靠、简易高效的模具预热技术;②精确可控的模具冷却技术。因此开发新的具有自主知识产权的压铸模模温精确实时控制技术以满足当前大型复杂压铸件的生产需求,是提升国内大型复杂压铸件生产技术水平的重要研发内容之一。

压铸生产中的温度指标有两项,一是浇注温度,二是铸型也就是模具温度。两项温度指标对压铸生产的影响表现在:

(1)浇注温度指的是充填时金属液的温度,为了便于测量和控制,通常通过控制保温炉中合金液的温度来实现控制浇注温度的目的。对于不同形状的铸件,浇注温度的要求也会有所不同。以铝合金为例,浇注温度可控制在 630~720℃。对于薄壁复杂件,则尽可能采用较高温度,以提高金属液的流动性。但浇注温度过高,铝水中的吸气量会增加,铸件厚壁处易形成针孔、缩孔,表面也会形成气泡。且高温铝液还会加快对铸型的腐蚀,使铸型过早出现老化、龟裂,甚至报废。而浇注温度过低,铝液则易产生成分偏析,使铸件中存在硬质点,造成加工困难。由于浇注温度低,金属液的流动性变差,冷隔、流纹、浇不足等缺陷容易发生,成形变得困难。

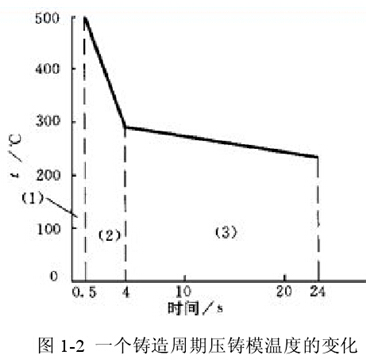

(2)压铸模温度一般是指模具表面的温度,标准状态应为浇注温度的 1 /3 左右。这个温度应该是达到热平衡状态时型腔表面的温度,一个铸造周期压铸模温度的变化如图 1-2 所示。原来的压铸模温度是指压射前模具温度,现在广泛指压铸件取出时的模具温度。

(1)铸件的凝固时间;

(2)凝固的铸件在铸型内的冷却时间;

(3)顶出铸件后模具的冷却时间;

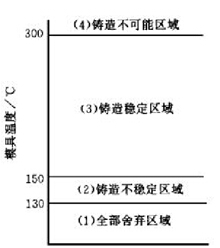

由于压铸件结构的多样性,以及同一压铸件的不同部位存在较大差异,因此统一规定一个压铸模温度是不可能的。但铸件存在一个最合适的铸件温度范围,超出这个范围,铸件的质量和生产性能就会变的低下。因此压铸模温度可以分为如图 1-3所示的四个区域。

图 1-3 压铸模温度区域划分图

在第一区域,由于铸型温度过低,铸件几乎全部发生欠铸、破裂、冷隔、流纹等缺陷,成品率几乎为零。

在第二区域,由于铸型温度接近理想温度,则铸件成形可能,但质量不稳定,且多数铸件存在流纹和冷隔。

在第四区域,由于铸型温度过高,很容易产生表面气泡、粘模、收缩等缺陷。

只有在第三区域中,才能稳定压铸,成形良好,且成品率高。

压铸模的温度控制,是指在整个压铸生产过程中,使用某种方法和手段,使模具温度维持在一定范围内不变。该温度控制范围即为压铸模的工作温度,在合适的工作温度下,压铸模能稳定地生产出合格的铸件和保持较高的生产效率。在压铸成形过程中,控制模具温度的主要作用如下:

(1)提高压铸件质量。压铸模温度过高或过低都将影响到压铸件的成形质量和性能。首先模具温度过低时会出现下列缺点:

①进入型腔的液态金属会迅速降低流动性,使铸件容易产生冷隔、浇不足、裂纹、气孔和轮廓不清晰等缺陷。

②型腔表面受到液态金属的强烈冲击,型壁内外温差大,金属型容易开裂损坏。

③有时会破坏顺序凝固的条件,此时,单靠涂料调整是不行的。当模具温度过高时,金属液在模具中的冷却速度减慢,铸件内易出现针孔或缩孔等缺陷,严重影响逐渐质量。同时,在压射时金属液易粘模,导致脱模困难,伤铸件,损坏模具型腔表面。因此压铸过程中只有保持压铸模温度在所需温度范围内,才能获得优质铸件。

(2)延长压铸模寿命。若让压铸模处于室温状态下就开始生产,除了无法获得合格的铸件以外,高温的金属液以高速压射进入模具型腔后,还将对模具产生非常大的热冲击。模具表面受到瞬时巨大的热冲击,巨大的温度梯度将促进模具内部热应力的产生,从而使模具表面产生裂纹。而当模具温度随压射次数增加越来越高时,模具内部的热应力也会越来越大,再加上高速压射的冲击应力,模具也很快会出现龟裂直至失效,所以模具温度控制不当会严重降低模具的使用寿命。

因此在压铸生产开始和压铸稳定生产过程中,都必须对压铸模具温度进行控制,使模具温度保持在一定的范围,从而使模具始终处于高硬度的良好状态和良好的热平衡状态。一般而言,压铸模温度的控制包含模具的预热和冷却技术两个方面。

压铸模的预热是指压铸生产前,将室温下的模具通过某种方法预先加热到一个合适的温度,一般为100~200℃。现通常使用的预热方法有:火焰喷枪加热、直接对冷态模具压铸高温金属熔液加热、在模具中插入电加热棒或辐射加热以及使用模温机等。正确的预热方法应当是尽量使模具的各部分逐渐、均匀的加热,避免剧烈加热和局部加热。使用火焰喷枪和电热棒加热易造成模具局部高温过热、加热不均匀、一般适用于中小型模具;而用压射高温金属液直接对模具预热的方法除了对模具产生热冲击,影响模具寿命外,还大量消耗铝合金料,增加重熔成本,特别是对于大型铝合金压铸件,无谓消耗更严重。因此,理想的模具预热方法就是使用模温机之类的自动模温控制装置。

现有的模温机均采用油加热的方法,即先加热油液,然后再将加热后的油通过油泵送入模具内,利用热油和冷模之间的热交换使模具温度升高,热交换的冷油则流回油箱。这样通过一段时间的循环加热,模具温度便逐渐上升至预定温度。大部分油温机等模温控制装置均采用此方法开发的多回路热油温控机也是基于此原理。因该类结构的模温预热技术已很成熟,故而目前许多设备厂家都提供专业的模温机供压铸企业选用。

在压铸生产过程中,高温的金属溶液被压入模具型腔,通过与模具的热交换冷却成形,压铸模要吸收高温金属溶液带来的热量,同时又通过空间与压铸机散热。

一般情况下,吸收的热量要大于这种自然的散热量,因此,随着压铸过程的进行,模温会逐渐上升。若模具温度过高,便会影响到铸件质量和模具寿命。为了进行正常的压铸生产,必须维持模具温度基本恒定。通常采用的冷却方法有:延长压铸周期、喷涂脱模剂或冷却剂或在模具中开冷却水道通过冷却水进行冷却。延长压铸周期会造成生产效率的降低,喷涂脱模剂或冷却剂效果有限,因此采用通水冷却便成为模具冷却的主要方法。

目前压铸模通水冷却多采用直接将冷却水接入模具内部,与模具进行热交换。其中国外压铸企业对于大型复杂压铸模多采用专门的冷水机进行冷却,温控精度高,而国内一般直接利用自来水冷却,因此模具温度控制的精度很差。虽然模具直接水冷却效果很好,但是由于水直接和模具接触形成热交换,对模具有很大的热冲击,模具内部非常容易形成细小的微裂纹,如微裂纹贯穿到模具表面,则影响到铸件质量和模具寿命。若采用镶嵌冷却水管的方法,虽然避免了水与模具的直接接触,但由于冷却水管与模具之间总是存在缝隙,该缝隙中的空气相当于形成一个隔热层,因而会严重影响热量的传递,导致冷却效果很差。这也是目前为什么在压铸模中大都采用直接水冷却的主要原因。

目前冷却管的使用方式有以下几种:定点冷却式、直线冷却式和循环回路冷却式等。一般来说,铸件入口,分流锥,抽芯以及局部壁厚较厚的部位采用定点式冷却,对整个模具的冷却,则多采用直线式和循环式冷却。对于模具上的芯针部位,最理想的冷却方式就是使用基于高压循环水的定点冷却式方法。这种基于高压循环水的定点冷却工艺的优点在于:

①结构简单,冷却效果好,加工成本低,加工维修方便。

②在试模后调整温度梯度时极为有效,可随时增添及位置调整。

③可有效控制冷却点距模具型腔表面的距离,从而有效控制模温。

综上所述,国内对大型复杂压铸模模温控制的开发还处于很不成熟的阶段,从而使得模温精确实时控制技术成为制约国内压铸企业技术发展的一个共同的技术瓶颈。因此,开发一种新的压铸模预热技术和型芯针冷却技术,对于提高国内企业产品质量,增强高端压铸件的市场竞争力具有十分重要的实际意义和应用意义。

14.52万

14.52万

14.6万

14.6万

5874

5874

1.25万

1.25万

5881

5881

5994

5994

9821

9821

9695

9695

8841

8841

1.17万

1.17万

9251

9251

6441

6441

8768

8768

9935

9935

664

664

7977

7977

5804

5804

5665

5665

1345

1345

604

604