文:ERWIN DOETSCH

摘要:感应熔化时,金属熔液与水冷式感应线圈距离较近,对坩埚和线圈的故障监控系统提出很高要求。早期开发是进一步开发接地指示器的功能,提高其可靠性和操作能力。通过不断掌握倒拔形线圈的频率和有效功率的整体损失测量,对于作业的安全性起到很好作用。在整流子片技术中的开式线圈结构,对于线圈断裂故障,有着重要意义。

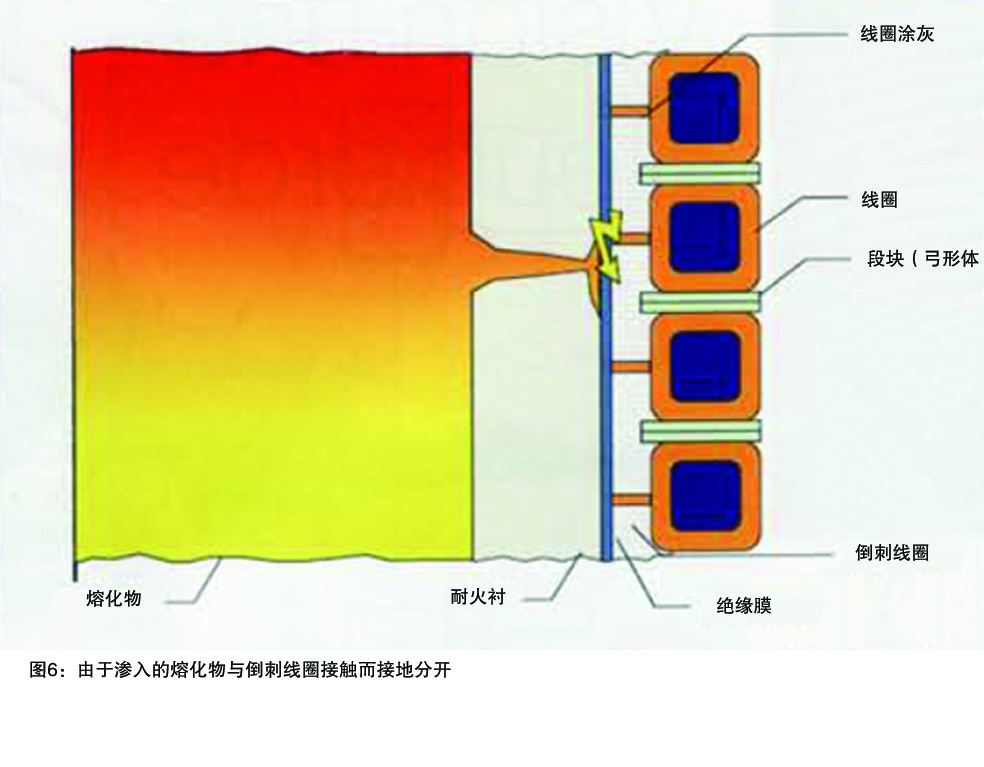

熔化设备无故障运转是最高生产率,也是设备和操作者安全的前提。这两方面是相互影响,在感应熔化作业中,如图1所示系统,对金属熔液耐火砌衬/线圈/叠片组,提出了高的要求。由图得知,在感应坩埚炉内,连有水冷式铜型材的感应线圈,与加热至1000度的金属熔化物,相距为平均120MM炉衬壁厚,渗入线圈的金属液,在绕组之间产生电火花,这样的电火花会导致故障停产。在最坏情况下,会导致线圈熔化,伴随有冷却水流出的危险。线圈本身电压为3000V,与此同时,外部支承的叠片铁心要接地。每次线圈与叠片铁芯短接同样会导致故障停产。在此,线圈与叠片铁心之间的电绝缘,作为特殊要求,要能承受不可避免的交流作业线圈的震动。

因此,对熔炼设备的可靠性,尤其是对安全监控系统提出最高的要求。在该领域相应的最新开发技术作如下介绍:

一、 接地监控

1、 功能原理

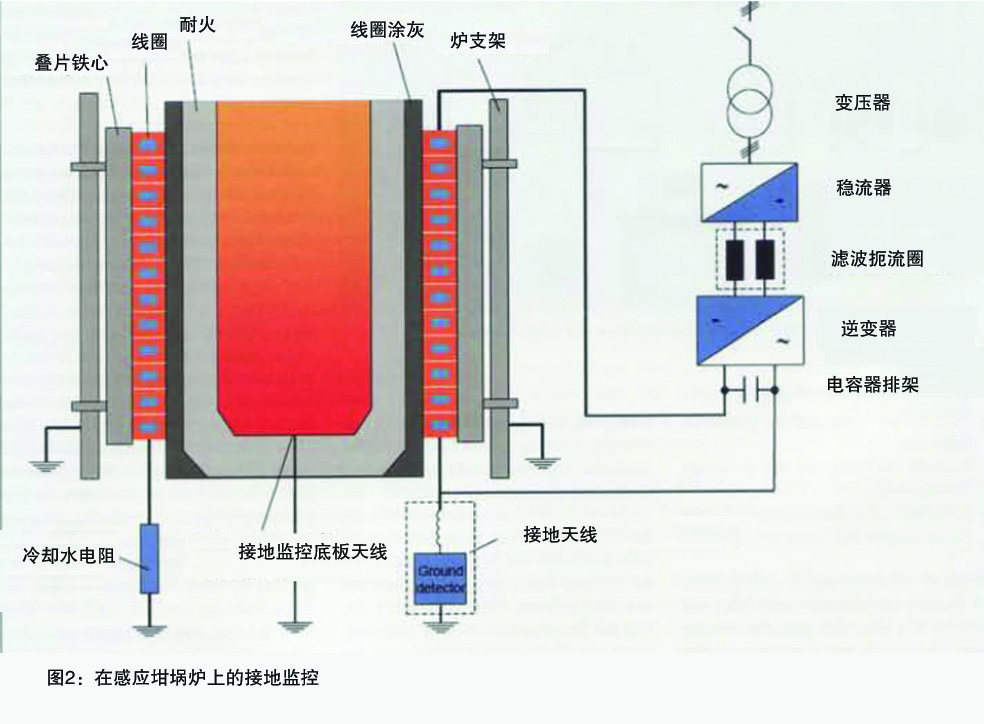

金属液和线圈之间的电阻测定及接地指示器被认为是坩埚及线圈监控的标准装备。按照图2说明,金属液与炉底电极为电接触,此电极是由至少为3个4mm厚的导体(高熔化奥氏体合金)组成,安装于耐火底板内。熔化物至少是通过电极之一接地,在地面与线圈之间是以串联震荡回路形式安装接地监控设备,监控设备是以单个低频电压,获得轻调节的通向地面电流的绝缘电阻。一旦电阻低于预定的值,显示对地短路。监控机构将故障信号传至反馈电程序控制(SPS),切断变频器。依图2所示,监控设备除了感应线圈接地电阻,还要测定反馈电流回路的接地电阻。

所显示的对地短路可以通过如下方法断开:

·将线圈与接地熔化物接触

·将线圈与接地的叠片铁心接触

·将带电压的供电部件与地接触

因此,在出现对地短路时,查找这以上三种可能性可以通过安装一个继电器线路来查找,借助于这样的继电器线路,按规定的试验频率,显示出结果,“耐火砌衬故障”。“绝缘故障”以及外部对地短路。另外,这样的线路在出现铁轭绝缘故障时,可以快速识别相关的叠片铁心。如果原因是耐火衬砌的毛病,可以将坩埚破碎后,分析熔化物/线圈—接地的原因。

2、 接地监控的自动试验

为了确保接地监控功能安全可靠,在作业停止时,每天要由反馈电程序控制作一次人工接地。这必须由监控设备来识别,显示在反馈电程序控制上。如果发生这样的问题,故障显示会自动复位,设备再次在接通范围准备状态。如果未发生这样的问题,熔炼炉接通闭锁。这样的试验持续几秒。

3、 熔池接地自动试验

熔池电极和熔化物之间的接触,是熟悉接地测定的功能的前提。由于在作业过程存在接能中断的危险,例如,在坩埚底部耐火砌衬检修,通常规定对熔池接地要作检查。为排除人为因素,过程要自动进行。为此,要通过附加的绝缘引入的地面天线,导入液态熔化物检测电。在按规定接地情况下,电流经熔化物和地面天线接地。通过一个极限值开关来决定,接地是否够或不够。这样的试验是由反馈电程序控制致使,持续时间仅几秒钟,如果确定无熔池接地,变频器会自动断开。

4、 双动力接地监控

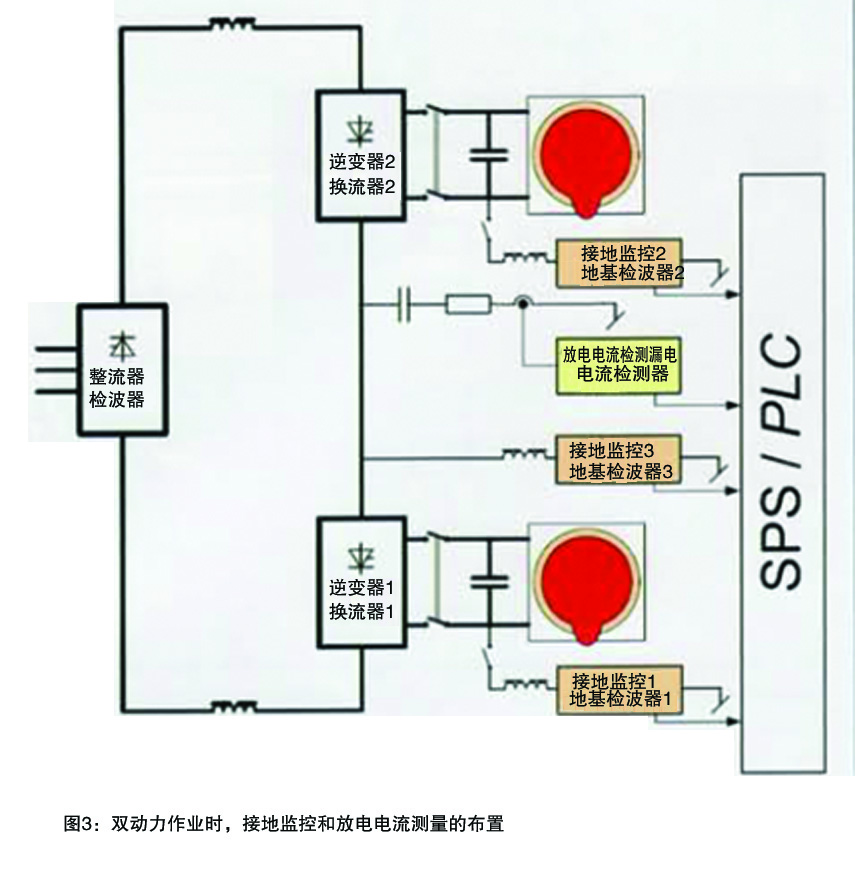

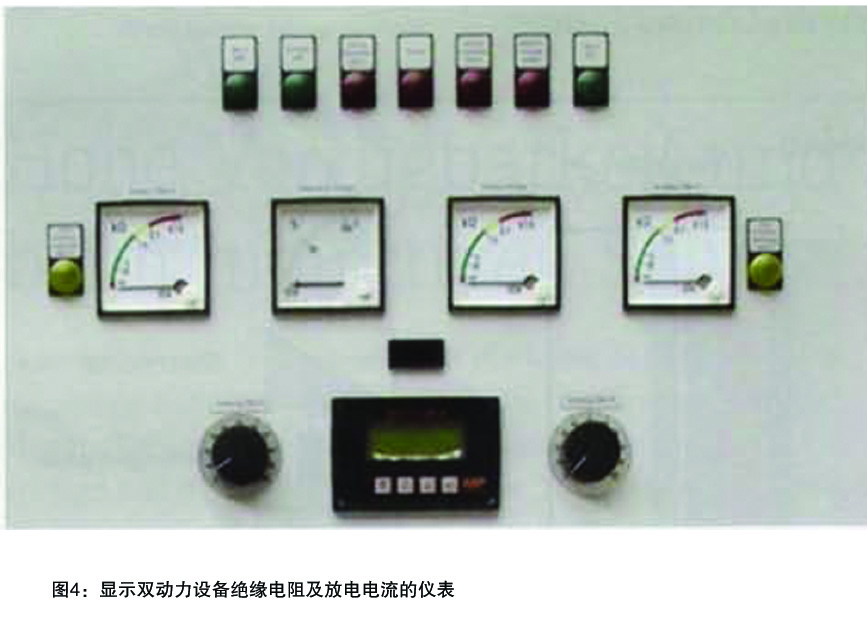

在以变频器供电的双炉双动力作业时,两个炉的绝缘测定仪会相互影响,造成测定结果错误,每个炉绝缘电阻可靠的测定结果,这是以图3所示接地监控仪Nr1和Nr2所测,只能在切断变频器情况下获得。在变频器工作过程,监控是依据图3线路图,一方面是借助第3个接地指示,进行监控,第3个接地指示测得的是整个设备的电阻,另一方面是经对所谓的放电电流平行测定的。此外,双动力作业联结在成串联的交流变频器内,通过一个电容器接地,通过电流互感器测定流入地面的电流。在超过规定的电流极限时切断变频器。这样的切断是在十分短的反应时间内进行的:在超过极限时,于几个毫秒之内断路松开。接地监控Nr3和分路电流测量,就其反应时间及低炉功率吸合(起动)方面作补充;在两个炉同步作业过程,确保绝缘电阻永恒和反应快速控制(图4)

二、 倒拔型线圈的使用

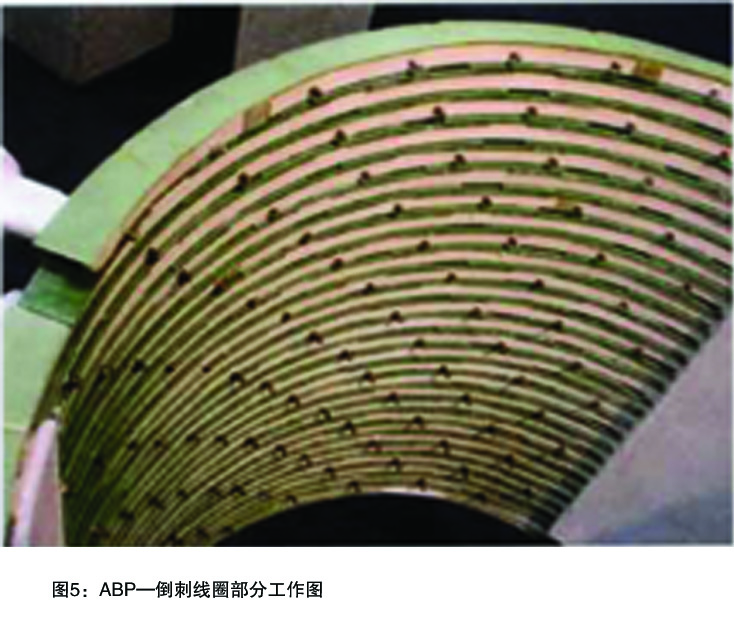

熔化物提前指示接近线圈是通过所谓的倒拔线圈来达到的,间距30~40CM,其长度约为10MM的销钉铆在铜型材上,这样的型材是通过线圈涂灰覆盖(图5),依据图6,其要完成的任务是要提前显示金属的聚积,这样的聚集金属是由于裂纹或不允许的孔隙,在线圈涂灰之前,作为较后的绝缘,以较大的膨胀建立的。否则在浸入的金属和线圈之间会有危险的接触。

一体化的磨损测定:

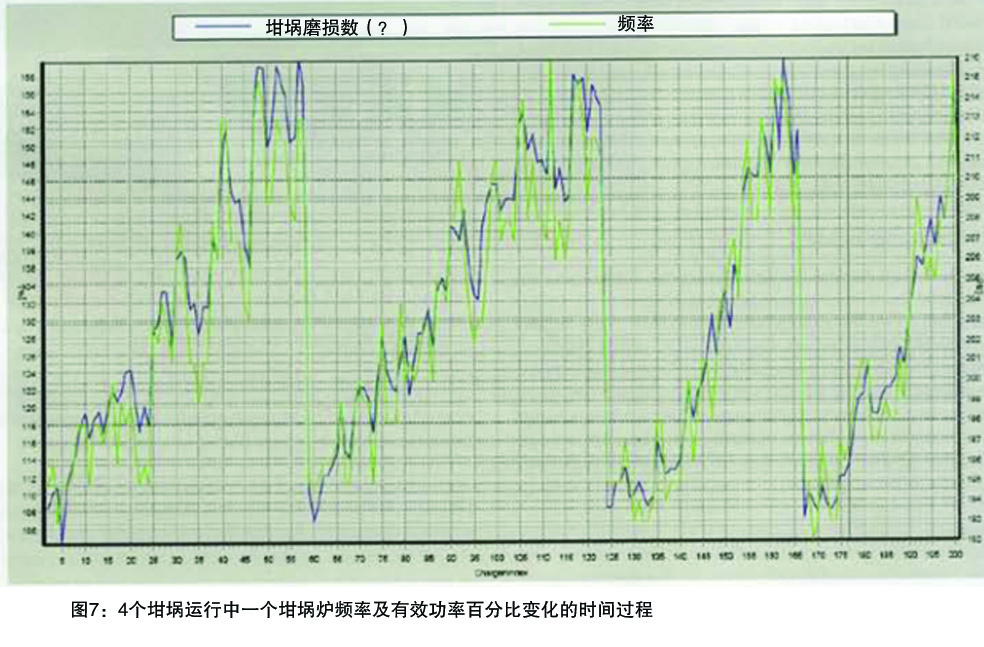

图1表示在线圈和熔化物之间耦合间隙,电磁场耐火坩埚制作。壁厚减少,磨合间隙变小;这样,震动回路的阻抗(交流电阻)减小。由于电容器容量保持不变,频率增加。由于减少了阻抗和提高了频率,功率增加。这样的物理规律,可用于坩埚整体损耗评价。通过能再现条件(相同的炉压、熔化温度以及相同的炉容积)评价频率和功率测定及在熔化过程频率和功率评价。依据监控器,可说明频率和功率的变化的百分数以及坩埚磨损时间过程,以曲线图表示。图7是对4个坩埚运行情况说明,以相应的经验并结合深红色坩埚壁穿刺之后的能见度控制,会得出一个可靠的实际坩埚状态及其开发倾向的图。

通过合适的线圈结构:

确保安全作业,感应线圈除了产生电磁场之外,还有一个重要任务,即在径向方向支承耐火砌衬。在线圈建立时,其任务就是绝缘铜线圈体系,使坩埚的膨胀力以及交流电冲击产生的线圈震动力得以控制,另一方面,这样的机械稳定的设计,要使线圈壁具有渗透性,以便在烧结新安装的坩埚时使潮湿气排出,尤其是在线圈破裂时,使液态或蒸气的水从线圈中自由排出。

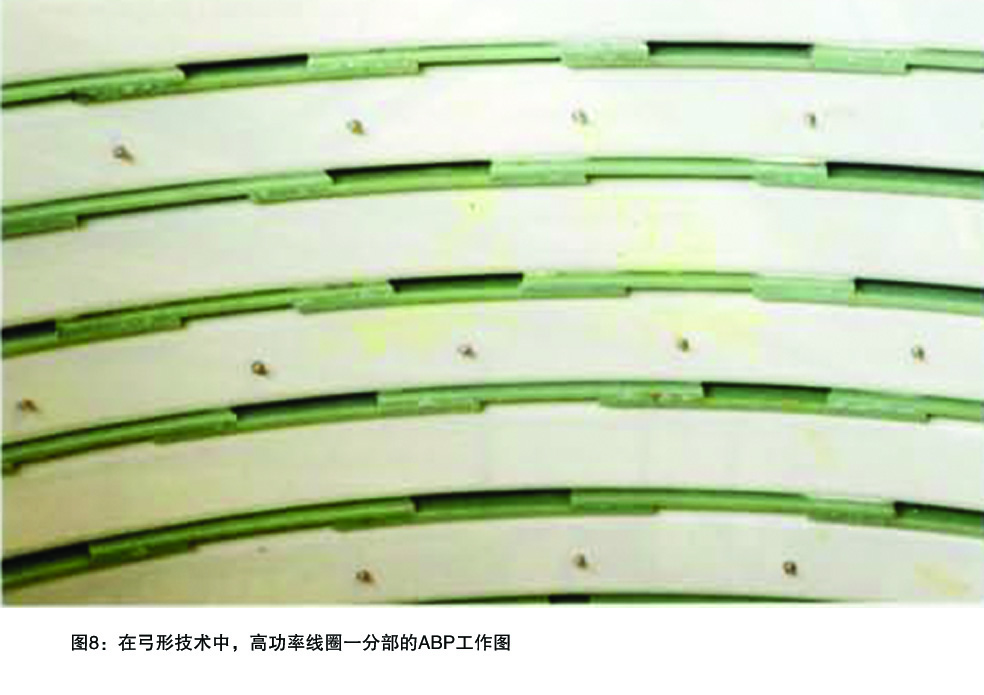

这种对线圈结构矛盾性的任务的提出一个解决办法,就是所谓的整流子片(弓形)技术,如图8以线圈裁切部分所示,此后,厚壁铜方形型材,首先以多层绝缘进行线圈绝缘,主要是由不可压缩的玻璃纤维胶布板板片绝缘。在型材之间将其粘在缝隙上,以便在线圈壁内产生开口,用于水通过。外部用一由玻璃纤维织物布加工的线圈套覆盖,这样的纤维织物同样是可以渗气和水的。采用这样的线圈结构可以确保冷却水向外挥发掉,而后在线圈范围水蒸气压力可以建立,这样的水蒸气压力在闭合线圈壁时将耐火坩埚浸渍,导致熔化物爆炸型的喷出。

总结:

为确保感应炉作业安全,用于监控坩埚和线圈的合适设备具有重要意义,长期以来证明可靠的接地指示器,控制着熔化物与水冷线圈接触以及馈电电流电路的接地电阻。通过一系列措施,其可靠性与应用得以提高,不断开发两个坩埚炉同步同轴运行的监控,倒刺线圈的使用可以及早显示熔化物在线圈上的靠近。坩埚的整体损耗状况,可以通过对频率和功率连续测定掌握。在熔化处理程序中进行评价。弓形(整流子片)技术线圈结构确保,在不可能紧急情况下,线圈出来的冷却水向外流出,不会造成熔化物爆炸型的喷出。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7108

7108

6979

6979

1.08万

1.08万

1.07万

1.07万

9829

9829

1.28万

1.28万

1.03万

1.03万

7453

7453

9835

9835

1.16万

1.16万

1996

1996

9250

9250

6915

6915

6891

6891

2606

2606

1879

1879