文:SEBASTIAN FINDEISEN

HENDRIKSCHCLLZE-NIEHOFF

在经济与环境压力的大背景下,汽车生产厂家,体会到了激烈的国际竞争压力。与汽车制造紧密相连的产业链也将面对残酷的竞争。

从世界压铸领域的对比可以清晰的看到,欧州压铸工业在铸件设备技术现代化以及工艺的理解方面具有引领地位。而日本的压铸工业在生产效率,压铸模具造型、压铸工艺控制和调节系统方面处于领先地位。研究认为压铸模具存在着优化的潜力,可通过改进参数和循环时间加以提升。

一、 整体研究

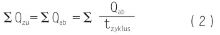

为了提高经济效益,必须对压铸整体作研究(图1)。经济效益主要是通过以下领域优化提高。

1、缩短压铸循环时间

2、提高压铸模具使用寿命

3、降低废品率

4、减少能耗及辅助材料的使用

5、减少排放

首先要对循环时间和使用寿命详细研究,因为由此可获取最大潜能:循环时间是由许多工艺步骤组成。对模具的冷却和喷涂时间调整使热量散发加快,具有最高的优化潜能。压铸模具的锁模与开模时间(Toeffnen, Tschliessen)受到压铸机机限制,这样的机械由于磨损及经济原因又不能加速。其中压射时间Tgiessen 很短处于次要地位。

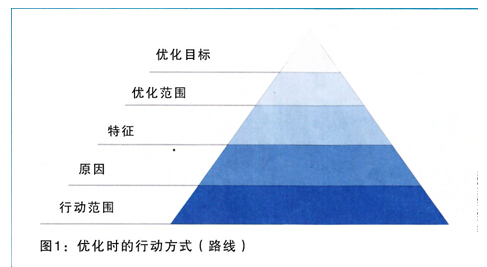

压铸模具的工作寿命主要受到疲劳裂纹限制。主要由热力学应力,(热应力бtherm和内应力бeigen所致。该应力为了提高工作寿命必须减少,或者提高材料强度Rm和韧性。为此优化处理确认如下:(图2):

1、热平衡处理方案;

2、材料;

3、结构和压铸技术设计;

4、压铸和机械参数;

5、维修保养方案;

6、加工;

热平衡处理方案,材料以及结构和压铸技术设计,与优化目标有着紧密的相互作用。其意义较大。热平衡处理方案影响着所有优化范围,通过优化热平衡处理方案,就有可能将更多的热量从模具散发出去。从而减少冷却,喷涂时间以及热力学载荷。这不仅缩短循环时间,同时也会提高模具工作寿命。热平衡处理方案是所有研究的重点。

材料热处理对几个优化范围有影响,通过提高导热能力,循环时间和热力学载荷会减少。由于强度和韧性的改善,又能使工作寿命提高。

结构和压铸技术对优化范围影响较少,模具内热应力减少,其工作寿命提高。

其他潜能为压铸和机械参数,维修保养及加工,由于意义不大,不作论述。

二、 作业范围的分析:

1、 热平衡处理方案

改善热平衡处理方案,应该缩短冷却和喷洒时间,降低循环时间。喷涂时间的缩短使压铸模具热力学载荷减少,脱模剂及喷涂使用量下降及噪音和排放的减少。

目 前,是在模具内设置冷却通路。在所选择的范围设置如分配器孔等装置,一个或两个螺旋芯,用于对恒温处理介质的导向。除了这些普通的恒温处理,还要有专门的结构:

1、点喷射——冷却;

2、以CO2进行冷却;

3、导热管;

4、在热平衡处理通道内的插入件;

5、由其他材料加工的衬套;

作为工业使用为人熟知,用于加工在轮廓近处装有恒温处理的模具工艺技术,可通过供选择的如下方案:进行研究

1、激光—烧结;

2、金属板接缝;

3、安装模块;

4、修改模具;

5、喷射金属;

2、 热平衡

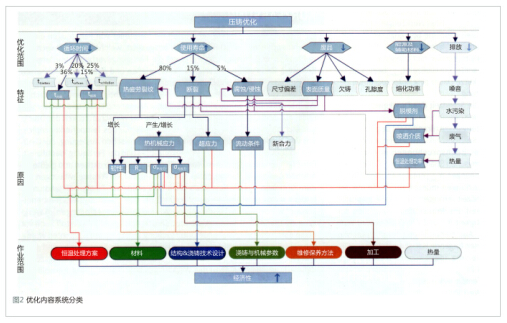

对于热平衡,要研究热循环,每个循环对平衡空间输入的热量,在本身循环中再次散发,超过平衡极限所有热流量的总数,对于此起始循环为零,由此得:

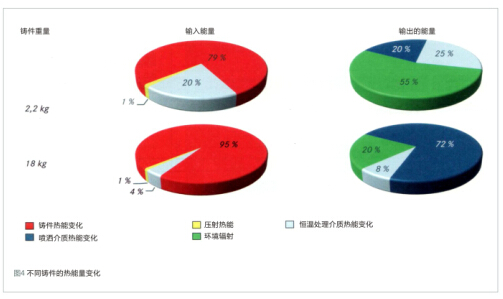

主要的热能流(见图3)为:

1、铸件的热能变化及冷凝热能变化量

2、喷涂介质热能变化

3、热平衡介质的热能变化

4、与周围的热能量交换

图4热平衡指出:模具、机器及铸件的不同会得出不同的结论。当铸件重量较大时,应通过恒温处理装置输入较小的热能,另外,对环境的传导热能成份要降低,由喷涂介质带走的热能成份会大大增加,可以认为,当铸件重量较高时,由喷涂带走的热能成分会增高。

3、 提高热平衡效率的方法

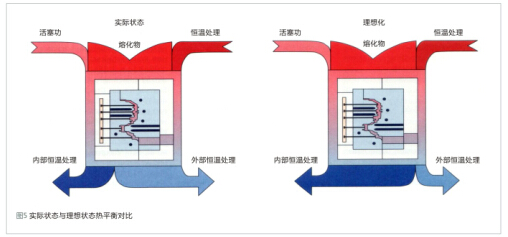

喷涂会导致模具剧烈的热能散发,随之而来的是压铸模具热力学载荷。材料的热应力结果是在表面出现热疲劳裂纹,这样的疲劳裂纹,由于喷涂时间Ts缩短而减少,理想化的模具热能应从内部热平衡装置带走,而不是用外部的装置将热能带走。见图5所示:

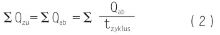

由于热平衡装置所带走的热流量的增加,可缩短循环时间t zyklus。同时,由于金属熔化物输入的热量流Qzu,经热平衡装置处理作为Qab带走,由此得下式:

由此可以导出循环时间与输入的热量Qzu之关系

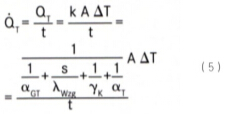

通过热平衡处理装置带走的热能QT由以下方程近似表示:公式(5)

对热量QT进行简化后见 公式(6)

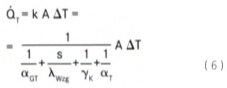

热量QT或热流量QT主要是借助于以下几项组合来提高的,如图6所示:

1、较大的传递面积A

2、铸件和热平衡装置之间较小的间距S

3、热平衡装置的介质具有较高的热传递系数Dt

进一步的提高可以通过较高的热导能力以及在模具表面和恒温处理之间的较大温差T进行。

4、 材料

材料及其特性优化,有可能降低循环时间和提高使用寿命,如图2所示。

由于材料高的热导能力可以缩短循环时间以及热应力的减少,提高压铸模具的使用寿命。由于机械性能的改善,阻碍裂纹的产生及增长,从而提高使用寿命。

在可重复性及相同工艺条件下,对不同材料的对比,以型号为1.2343及1.2367的热作钢进行对比,通过对比评价对压铸工艺的适应性,可以进一步开发合乎工艺的高性能钢材。这项研究是由奥迪公司与卡泽尔大学进行的。

5、 结构与铸造技术设计

改进结构及铸造技术设计,由于热力学机械载荷的减少,使得模具工作寿命增加(见图2)

作法推荐:

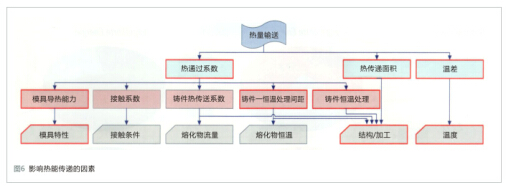

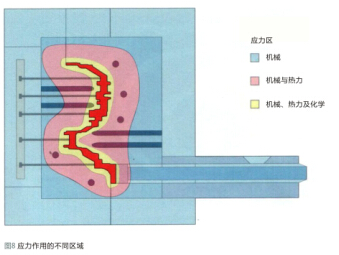

在结构与压铸技术方面的优化范围,如图7所示可以继续细分。对于压铸技术所提问题不应更细研究,模具的结构设计是由其载荷来确定的,可以如图8所示确认载荷区:

1、机械的载荷;

2、机械与热力学的载荷;

3、机械、热力及化学的载荷;

机械,热及化学应力区位于与熔化物直接接触的,围绕空腔的表面近处范围,此区周围主要连接机械和热应力。在此范围内,与空腔有较大的间距,主要是机械应力。

总结:

为 提高压铸工艺的经济性,制定了系统的整体研究,处理关键性的关系,同时确认,热平衡处理方案,材料以及结构和压铸技术配置是主要的处理范围,具有特别重要意义的是热平稀处理方案,因为在循环时间,使用寿命及铸件特性之间存在极强的关联性。材料具有提高使用寿命的潜能,这主要是通过提高抗裂纹产生以及提高导热能力降低循环时间来达到的。结构和压铸技术配置(设计)表现有适度的相互作用效果。为了提高压铸的经济效益所认可的潜能,应通过合适的措施,使其成为有用的现实。

14.16万

14.16万

14.24万

14.24万

5858

5858

1.24万

1.24万

5864

5864

5974

5974

9803

9803

9678

9678

8820

8820

1.12万

1.12万

9234

9234

6420

6420

8716

8716

9282

9282

358

358

7366

7366

5737

5737

5399

5399

928

928

254

254