文:Siegfried Meinyich

所有大型汽车生产厂家,都在推动以轻金属结构件代替钢结构件,这是一个机会,同时也是一种挑战。

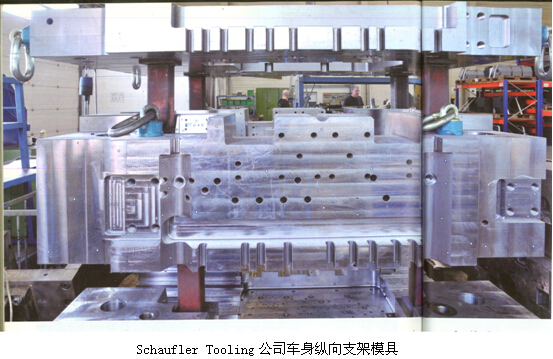

Schaufler Tooling股份公司(Laichingen)论述了开发和生产汽车结构件压铸工艺的体会和观点。

20年前该公司就生产了首套汽车结构件压铸模具,这是由两个压铸件和铝型材组合的汽车门。这些铝件当时处于开发阶段还没有批量生产。

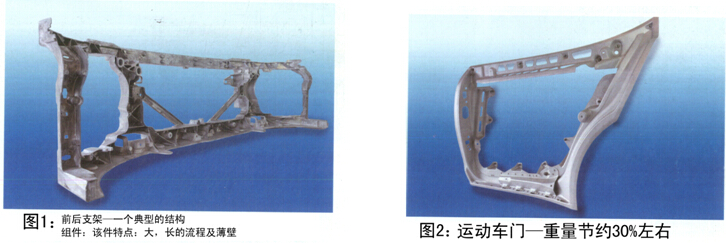

目前,利用压铸工艺生产的轻型汽车结构件,多数为车身和汽车底盘,由于欧洲轿车CO2限排的规定将推动轻型结构件的开发,规定为轿车CO2的排放量到2020年平均降至95g/km,除了提高驱动工艺技术,交通工具的重量对于汽油消耗起决定性作用。经验公式告诉我们,一个零件的重量,如果利用轻金属材料,可以节约30%,这样的努力是值得的。

一、动力增长

所有著名的汽车生产厂家,各种零件都要在试验台上检查,仪表支架,纵梁、横梁悬吊支柱,后尾盖或弹簧支架,都要接受新的加工工艺,所有这些构件都要以铝件代替较重的钢件。全铝车身的奥迪A8已作了示范,每辆车有20%以上类似情况可以在各种运动车获知。值得注意的主要问题是,许多大型汽车生产厂家在了高级轿车中也大量采用轻型结构件。在戴姆勒(Daimler)按S-级目前已在C-级有7种结构构件采用,奥迪目前对A6,将来对A4,以铝替代7种钢构件,宝马车(BMW)这样的替代已引入第3个系列。

以此,对压铸件的需要量成倍增长,估计在来年添加的大型压铸机超过80台,以满足欧洲的需要量。

二、对铸造者的挑战

压铸厂家面临巨大的挑战——不仅是数量方面,铸造者要与特殊合金打交道,这样的合金在延展性,强度以及碰撞特性方面符合汽车工业的高要求。为了获得所要求的零件的机械性能,必须掌握可靠及可循环的真空铸造工艺。零件往往具有较大薄壁的面积(图1,2)需要高的充填及浇口速度,这样会有长的浇注流程以及壁厚小的公差。为了防止在厚壁

范围,如:拱顶或旋入孔,出现缩孔,往往要求局部挤压。

经常出现的构件变形,必须尽可能通过变形模拟及补偿浇注等前端工具匹配来减少。

另外要求最低量的喷涂,结构件与普通构件之间存在着成本的竞争,为了发挥其优点,铸造工序要在每个方面进行优化,以便缩短循环时间,提高模具寿命,节约资源。喷雾技术的转换以及在模具表面冷却急剧下降也是基本的因素。在不用水,只用脱模剂进行喷雾时,在模具表面的应力明显减少。由于喷洒时间下降,循环周期可以节约12L水和6秒的循环时间,这样每台机器、每年可以减少130万升废水,节约12000欧元。

三、模具制造技术

在这样高的要求下,与模具制造商的合作起主要作用。尤其是初始设备制造厂家,要求结构件开发的早期阶段,在工序链中进行紧密的合作。

制造商必须具备一定的条件,大而精密的加工中心配置五轴工艺,以便加工大面积整个尺寸零件的模具,对于2-3mm典型壁厚能实现十分小的公差配合。

作为模具加工厂家,对于薄壁轻金属件要有基本的了解,Schaufler Tooling公司20年的经验中,对长的流程,薄的壁厚的小的公差作出了很大贡献。再者,对于真空体系内排气的设计要有一定经验。在金属熔液以70m/s速度充填时,模具内的空气要以同样的速度排出,模具相应的刚性是必然的。在对铸件增密时局部挤压需要一定的经验,即挤压机构的允许误差,以防阻挤压销卡住以及金属熔化物的喷射。

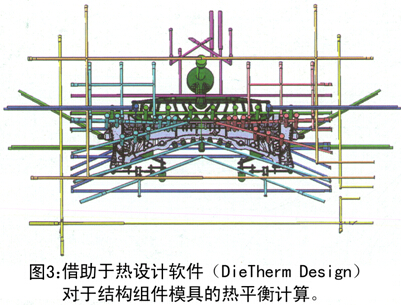

四、核心竞争力——热平衡

模具的表面冷却始终为重要挑战,由于喷涂技术采用最小量或高浓度喷洒,模具的热处理具有特别的意义,必须确保均匀的温度分布,借助于喷涂技术对不均匀性补偿是不可能的!按照通常经验调温处理设计是不会达到规定的最佳循环的。

Schaufler Tooling公司是借助于热量平衡设计软件计算热平衡,以达到一个最优的加热——冷却体系设计(图3)。压铸热量平衡设计软件(Die Therm Desingn)是美国公司——Therm Enginee ring LLc为优化加热——冷却体系设计开发的一种软件。以计算机辅助设计——几何数据和质量要求进行循环时间计算。模糊不清的近似估算、依靠经验等方式已经过时,恒温处理设计开始以浇注间干式循环为基础,这可以理解为可想像的最快可能的循环,在考虑最短冷凝时间及喷涂时间下进行浇铸,在比较高的均匀温度分布下顶出铸件,尽可能使模具温度波动小及较短的循环时间,在相对一致性的温度时间点推出铸件,可提高铸件的尺寸精度。

按要求采用热控(Die Therm Control)仪器对浇注工序冷却介质的流量及温度作不断的控制测量,计算机控制评价,借助于阀对每个冷却循环流量调节。使温度控制系统满足模具热平衡的设计要求,获得最大效益。按模具表面热平衡要求,通过循环冷却设备可以达到要求。

结论:

压铸结构件的开发为铸造者和模具制造者打开了十分光明的前景。汽车开发者的要求明显提高,不断推动工序链整体优化。在零件开发过程,产品前端已有模拟及计算的支撑,在结构组件的所有阶段工程取得了成就,尤其是压铸模具的设计与制造。

16.12万

16.12万

16.22万

16.22万

6922

6922

1.36万

1.36万

7106

7106

6979

6979

1.08万

1.08万

1.07万

1.07万

9825

9825

1.28万

1.28万

1.03万

1.03万

7453

7453

9834

9834

1.16万

1.16万

1993

1993

9247

9247

6912

6912

6889

6889

2604

2604

1876

1876